Чем и как можно шлифовать

Цель шлифовки дерева — максимально оперативно и эффективно удалить дефекты, не оставив при этом заметных глубоких царапин. Для этого можно воспользоваться специальными инструментами — сейчас их цена не слишком велика.

В свободной продаже можно встретить несколько разновидностей шлифовальных машин:

- ленточные;

- осцилляционные;

- болгарки (УШМ);

- плоскошлифовальные;

- орбитальные.

На болгарку можно устанавливать не только абразивные круги, но и щетки. Так, для шлифовки дерева активно применяют нейлоновые щетки. Они позволяют сделать поверхность не только гладкой, но и выделить фактуру дерева, выбирая более мягкие волокна. Такой процесс называется брашированием.

Для больших поверхностей из дерева и материалов на его основе (шпон, ДСП, ДВП, фанера) лучше всего подходят ленточные и плоскошлифовальные аппараты.

Декоративные изделия, мебель, игрушки, рамки многие по-прежнему предпочитают шлифовать вручную, и это не такой уж плохой способ — он позволяет эффективно и без лишних трат добиться идеально гладкой поверхности. По крайней мере, при работе своими руками не нужно будет думать над тем, где взять шлифмашинку (попросить у соседа, приобрести в магазине, взять напрокат, оставив залог).

Машинка ленточного типа

Ленточные аппараты именуются так из-за того, что наждачная бумага здесь выполнена в формате ленты и она непрерывно движется благодаря роликам. Эта машинка предназначена для промежуточного и чернового шлифования. Но чтобы добиться идеальной гладкости и идеальной чистовой отделки (особенно это актуально для тех, кто занимается изготовлением мебели), придётся дополнительно воспользоваться другим шлифовальным оборудованием.

На ленточную шлифмашинку можно установить разные типы наждачной бумаги. И, например, при вставке наждачной бумаги с мелким зерном вполне можно добиться нормального для столярных изделий, идущих под окрашивание, результата. А, скажем, для устранения длинных царапин придётся осуществлять ступенчатую шлифовку, несколько раз изменяя зернистость.

Ленточная шлифовальная машинка имеет великолепную производительность. Но при этом следует признать, что лента на ней стоит таким образом, что не все точки и выемки поверхности доски можно надлежащим образом обработать.

Даже при значительной ширине ленты шлифует она преимущественно своим центром. Части ленты позади и спереди не применяются для этого. Они находятся в чуть-чуть приподнятом положении, и их главная функция — осуществлять подачу на движущие роликовые механизмы.

Другой очевидный недостаток ленточного оборудования — солидная масса, выполнять какие-либо действия такими машинками на весу, обрабатывая вертикальные изделия, довольно трудно.

Есть у ленточных аппаратов для шлифовки дерева и такой минус, как высокая шумность — работать без берушей или наушников будет не слишком комфортно. И ещё один важный момент: если в процессе работы надолго оставить машинку на одном месте, появится достаточно заметная ямка.

Плоскошлифовальная машина

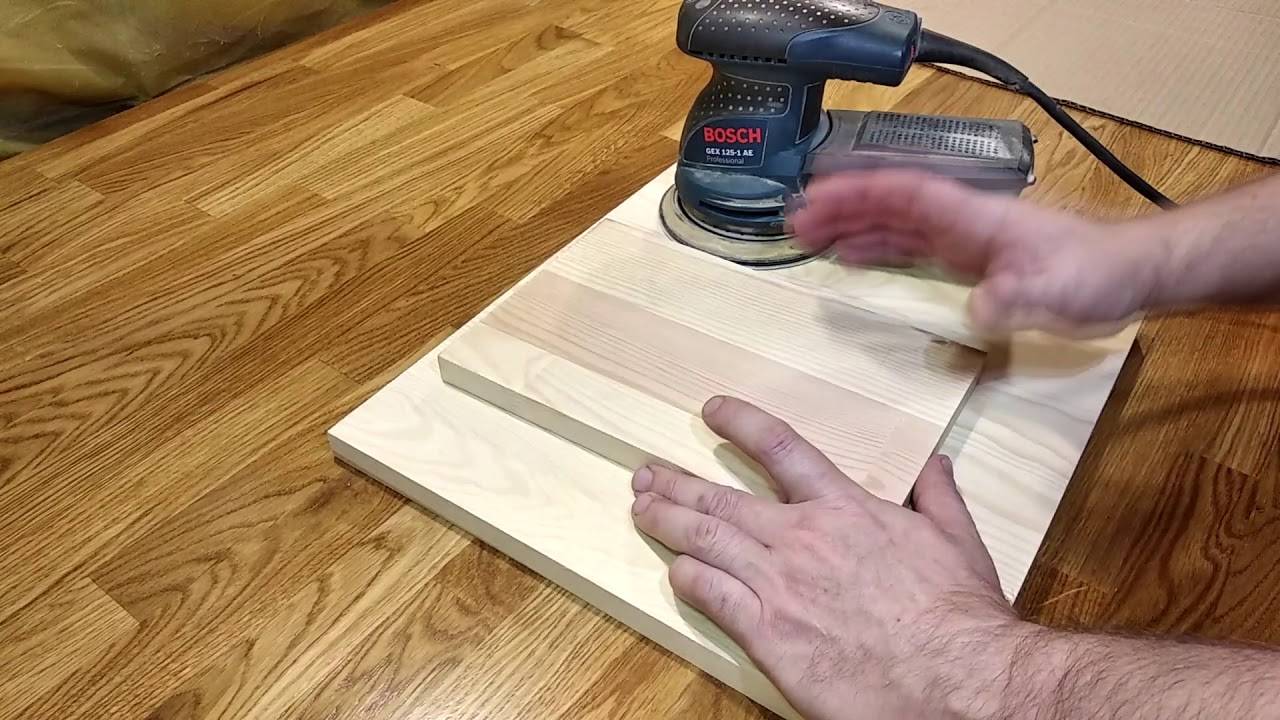

Даже шлифовка больших деревянных изделий с помощью плоскошлифовальной машинки происходит довольно быстро. Ключевой орган аппарата — плоская, довольно крупная плита (подошва), к которой прикрепляется нужный абразив. Такая конструкция славится почти полным отсутствием мёртвых зон (то есть зон, которые нельзя достать машинкой и сносно обработать) — любые углы сравнительно легко шлифуются.

Востребованность плоских шлифмашин среди мастеров по дереву обуславливается их умеренной ценой и доступностью оснастки

При выборе такой машинки стоит обратить внимание на такие параметры, как мощность мотора (обычно речь идёт о показателях в диапазоне от 150 до 300 Ватт), вес, амплитуда и частота хода подошвы

Вручную

Шлифовка дерева вручную, конечно, требует больших трудозатрат и физических усилий. Но такой способ шлифовки априори менее агрессивен и позволяет всецело контролировать процесс. Даже в труднодоступных местах — в углах и на сложных криволинейных изгибах — можно получить при выборе ручного метода шлифовку достойного качества.

При так называемой межслойной шлифовке отделочных покрытий работа вручную вообще не имеет альтернатив — только она позволяет исключить риск порчи уже нанесённой отделки. Ручная обработка (если сравнивать с шлифмашинками) позволяет получить наиболее ровную и гладкую поверхность, хотя времени на нее уходит в разы больше.

Станки, необходимые столяру

Полноразмерные распиловочные станки, ленточные пилы и круглопильные радиально-отрезные станки – это примеры столярных станков. Они обычно встречаются только в мастерских. Поскольку они довольно крупные и громоздкие, и потому их сложно передвигать. Однако, несмотря на то, что они больше предназначены для работы в мастерской, эти рабочие лошадки настолько полезны, что зачастую имеет смысл завершить работу над изделием в мастерской. А затем в готовом виде перенести его на строительную площадку или к месту установки.

Больше деталей и интересной информации о станках в столярном деле вы найдете здесь.

Место под мастерскую

Если вам повезло, то у вас может быть студия, сарай или гараж, которые вы можете использовать для ваших нужд или хобби. Имеющееся в распоряжении пространство будет определять содержание вашей мастерской, поэтому необходимо очень тщательно спланировать, как сделать мастерскую максимально эффективной.

Если вы любитель возиться с автомашинами, то вам понадобится гараж по крайней мере на одну машину, но если вы занимаетесь резьбой по дереву, то может оказаться достаточно четырех-шести квадратных метров в углу свободной комнаты

В любом случае важно, чтобы мастерская имела хорошую организацию, хорошее освещение, хорошую вентиляцию, обеспечивала безопасность работ и простоту уборки

Столярные лайфхаки для шлифовки наждачной бумагой

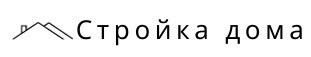

Зачастую мы используем не специальный наждачный блок, а простую наждачную бумагу. Это позволяет сгладить острые края, а также проникать в узкие щели и другие труднодоступные отверстия. Но чем выше зернистость, тем тоньше бумага, которая выступает в качестве основы. В итоге получается, что наждачная бумага с более высокой зернистостью рвётся ещё до того, как сотрётся зерно. Чтобы этого избежать, проклейте обратную сторону наждачной бумаги обычным или армированным скотчем. Такая наждачная бумага прослужит дольше и будет достаточно гибкой, чтобы сглаживать края под небольшим радиусом.

Шлифовальная машина

Принцип работы у всех шлифовальных машинок одинаковый – обработка поверхности материала абразивной оснасткой. Но разные подвиды этих машинок имеют свои особенности и решают разные задачи. Система шлифования представляет собой патрубок, к которому крепится мягкий либо жёсткий пылесборник. К трубе через переходник присоединяется строительный пылесос, что делает процесс работы чище, сам инструмент контролируется лучше, а расход абразивной оснастки снижается.

Встречается 4 вида шлифовальных машин.

Эксцентриковые.

Считаются универсальными для шлифовки и полировки материала. Подошва совершает вращение, одновременно смещаясь относительно своей оси. Это напоминает движение планеты, отсюда второе название – орбиталка. Такое сложное перемещение абразива эффективно выполняет работу по полировке. У машинки круглая подошва с липучкой, на которую крепится расходник. Всего есть два размера рабочей площадки: 125 мм и 150 мм. Их используют для грубой или деликатной отделки, для обработки материалов и покрытий. Эксцентриковые шлифовальные машины подходят для объёмных, профильных, криволинейных поверхностей. Испортить плоскость: сжечь, сделать неровной невозможно. Станислав: «Бюджетный вариант по соотношению цены и качества – Makita BО 5030. Машина работает часами, выдерживает любую нагрузку, главное, чтобы рука не устала. Но нужно бережно относиться к подошве. Наждачная бумага клеится на липучку, но если её перегревать, она быстро теряет шлифовальные круги. Преимущество Макиты в том, что подошва стоит от 800 рублей в любом строительном магазине. Единственный минус этой модели – слабо удаляет пыль, хотя для эффективности можно подключить пылесос».

Плоскошлифовальные или вибрационные.

Оборудованы прямоугольной площадкой с прижимным механизмом, или с фиксацией на липучке. Подошва совершает колебательные движения, создавая вибрации, отсюда и название. Рабочие площадки выпускаются двух видов: стандартная 120х100 мм, мини – 100х100 мм. Вибрационные машины занимают промежуточное место по чистоте обработки между ленточными и эксцентриками. Они используются для финишной отделки поверхностей по камню, пластику, древесине. Преимущества:

- бюджетные;

- обрабатывают внутренние, внешние углы;

- доступные расходные материалы.

Недостатки: более шумная, чем орбитальная ШМ. При норме шума 30–60 Дб, её уровень – 90 Дб.

Дельтовидные.

В народе ещё называют «утюг» из-за формы подошвы. Механизм компактный, весом до 1 кг. ШМ работает за счёт быстрого колебания подошвы с небольшой амплитудой. Возможно шлифование выступов, глухих углов, профилей, кромок, сложных поверхностей, мелких деталей. Инструмент незаменим при изготовлении мебели, но расходные материалы редкие и дорогие относительно других шлифовальных машин. Цена узкой дельты 35 мм начинается от 500 рублей.

Ленточные.

Самый распространённый вариант. Оснастка напоминает склеенную ленту в виде бесконечного кольца, которое перемещается в одном направлении по двум концевым роликам. Большая скорость движения абразива обеспечивает хорошую полировку, но требует контроля над шлифованием. Ленточные машины обрабатывают грубые поверхности из металла, бетона, дерева. Используются для снятия старой краски или лака, отличаются высокой производительностью. Вывод. Универсальных вариантов нет. Какие инструменты нужны начинающему столяру, зависит от конкретной работы:

1. Если нужно очистить большие поверхности без претензий к качеству, выбираем ленточную машину. 2. Дельтовидные подойдут для обработки небольших деталей, углов. 3. Универсальный бюджетный вариант для финишной отделки – плоскошлифовальная машина. 4. Для шлифовки и полировки выбираем эксцентриковую модель.

Со шлифовальными машинами разобрались, переходим к лобзикам.

Заделка трещин

Трещины на плоскостных деталях мебели бывают двух видов: поверхностные (не сквозные) и раскалывающиеся массив древесины (сквозные). Трещины, как правило, проникают в глубину древесины и очень часто возникают при шиповых соединениях на кромках двух сплачиваемых поверхностей. При реставрационных работах заделка несквозных трещин сводится к следующей последовательности технологических операций:

– выравнивание и зачистка краев трещин с одновременным приданием им клиновидного или прямоугольного сечения;

– выдержка под давлением;

– удаление остатков выжатого клея;

– выравнивание вставки-рейки с реставрируемой поверхностью. Заделка сквозных трещин состоит из следующих технологических операций:

– подготовка двух клиньев (на случай заделки трещины по обеим сторонам детали);

– выдержка под давлением;

– удаление остатков клея;

– выравнивание клиньев с реставрируемой поверхностью.

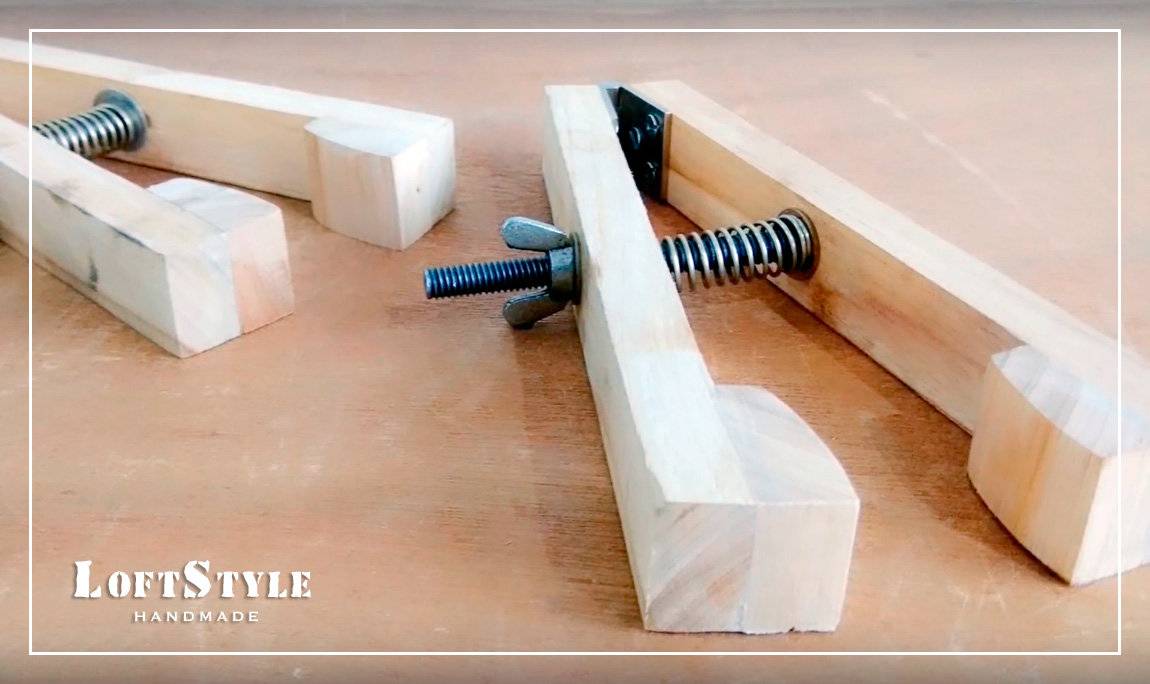

Способ заделки с помощью вставки-рейки особенно широко применяют при реставрации каркаса (основы) фанерованной мебели. Заделки предпочтительно должны быть из той же породы дерева, что и основа мебели. Вставка этих заделок является тонкой и ответственной операцией. Сначала надо подготовить поверхность, где надлежит сделать вставку. Вставка должна иметь ту же форму, что и трещина, чтобы при ее вклеивании не вызвать дополнительных трещин. Когда профиль трещины имеет криволинейную форму, то ее последовательно заполняют несколькими маленькими вставками. После нанесения клея на вставку и трещину, вставку вкладывают рукой или легкими ударами помещают в трещину. Затем участок склейки сжимают струбцинами.

При реставрации может встретиться деталь конструкции со сквозной трещиной на всю длину. В таком случае треснувшую деталь демонтируют и расщепляют на две части по направлению разрыва. Если соединяемые плоскости плотно не сходятся (в результате коробления каждой части детали), то их выравнивают и подгоняют для надежной склейки. Затем на плоскости наносят горячий столярный клей и, соединив, зажимают струбцинами. Склеенное место в ряде случаев дополнительно укрепляют с помощью вставных шипов, нагелей, различных клиньев. После устранения трещины размеры склеенной детали, как правило, не соответствуют прежним. При монтаже на прежнее место появится свободное пространство, которое соответствует глубине и ширине трещины, например при шиповых соединениях шип слишком свободно входит в гнездо. Это пространство заполняют при монтаже специальной прокладкой из древесины или другими способами.

Некоторые реставраторы считают, что подобные заделки недолговечны и могут вызвать новые трещины. Но если это и происходит, то результат можно объяснить непрофессиональной заделкой вставок.

Иногда встречаются трещины неглубокие и очень извилистой формы. Заделку таких трещин целесообразно проводить древесной мастикой. Процедура очень проста и не занимает много времени. Если трещина сквозная, то на одной стороне детали наклеивают гуммированную ленту, а на другой в трещину с уплотнением наносят мастику.

На фанерованной поверхности мебели заделку на основе (каркасе) проводят после удаления шпона с соответствующего участка. Восстанавливая фанеровку, реставратору необходимо прикрыть и дополнительную площадь, которая образовалась в результате введения вставки в корпус мебели. Дополнение фанеровки должно отвечать всем требованиям процесса восстановления утрат, главным из которых является подбор вставки из той же породы древесины и похожей текстуры.

Если трещина обнаруживается на невидимой части экспоната – с внутренней стороны, внизу и тому подобное, то ее замастиковывают более свободно, так чтобы пыль и другие загрязнения не проникали в мебель.

Мелкие дефекты на поверхности конструктивных элементов мебели (сколы, отщепы и другие) заделывают врезками из массива дерева той же породы, близкой по цвету и текстуре. Форму вставок подбирают таким образом, чтобы на реставрируемой поверхности они были менее заметны. Чаще всего их делают вытянутыми вдоль волокон древесины. На поврежденной поверхности выбирают место вставки с достаточным углублением, затем выпиливают вставку соответствующей формы. Кромки вставки слегка скашивают, чтобы она плотно вошла в подготовленное место. Затем наносят столярный клей на углубленное место и вставку и вгоняют ее в гнездо. После снятия прижимных устройств излишки клея удаляют, а отреставрированную поверхность выравнивают.

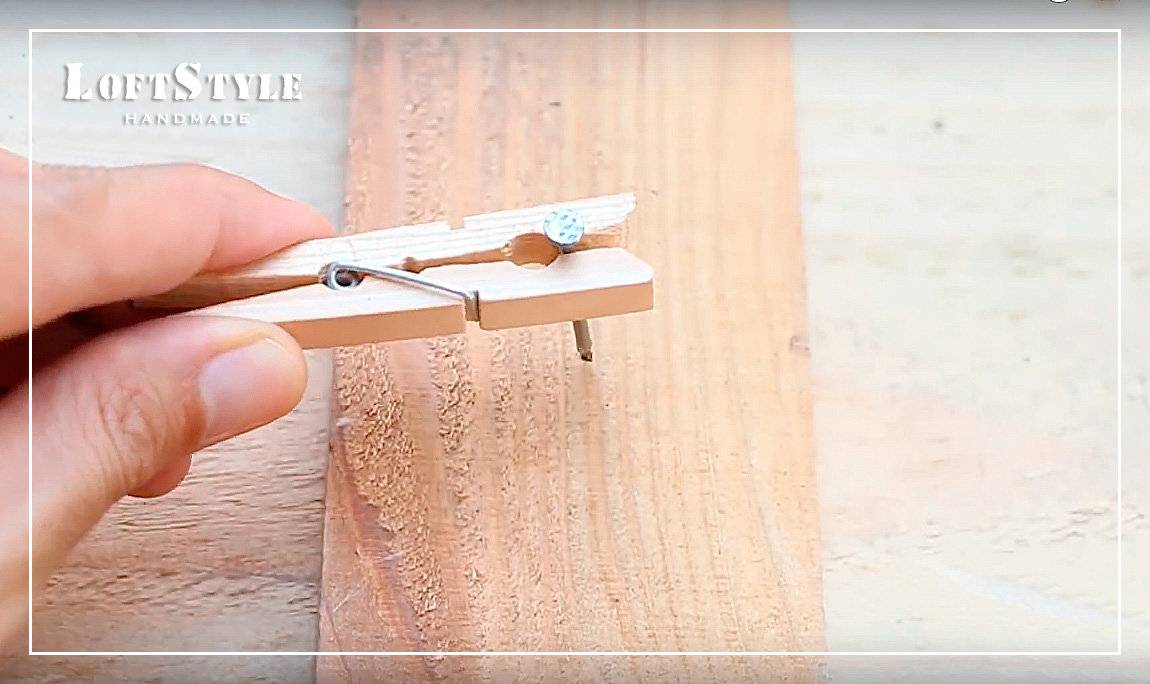

Исправление заедающих механизмов

Заедающие механизмы появляются вследствие их износа. Для исправления этой неприятности можно просто смазать движущиеся части. Если это не помогает, можно попробовать заменить некоторые их части: пружины, шарниры или ролики. Для этого механизм нужно демонтировать и разобрать на составляющие. Изношенную деталь заменить аналогичной новой. Собрать конструкцию обратно, закрепить на мебели и хорошо смазать. Для смазывания выпускают специальные солидолы и другие составы. В качестве универсального средства можно использовать масло для швейных машин. Многие поломки не критичны для мебели и их можно исправить самостоятельно за короткий срок.

Проект мастерской: с чего начать

Первым шагом в осуществлении проектирования является определение, какими конкретно работами в мастерской вы будете заниматься. Желательно продумать и записать все планируемые работы, как в ближайшее время, так и в будущем. На основании этого перечня необходимо составить список вспомогательного оборудования необходимого для выполнения поставленных задач.

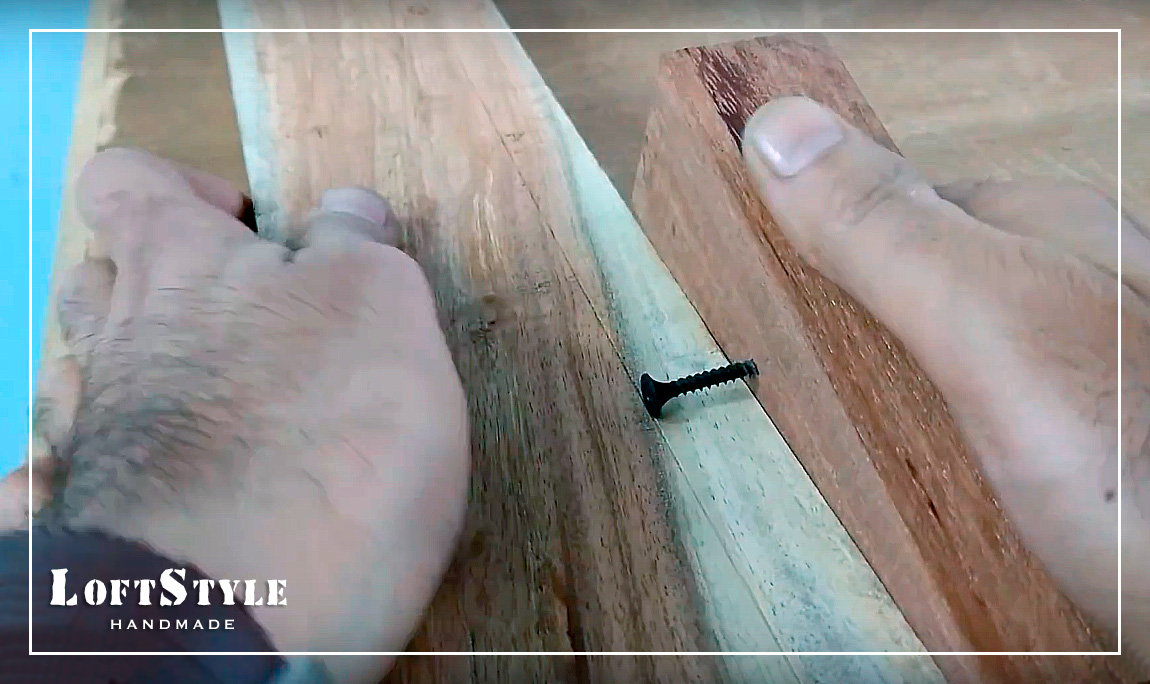

Далее определить наличие необходимого инструмента, (от стамески и молотка до дрели и электролобзика), гвоздей и саморезов, заготовок и готовых изделий. Не забудьте укомплектовать список порошковым огнетушителем и аптечкой. После чего определить, как разложить все вышеперечисленные вещи, какие для этого нужны шкафы, стеллажи и полки. Переходим к перечню основного оборудования. Список должен быть укомплектован:

- верстаком;

- станками, согласно перечню работ;

- перспективное оборудование;

- промышленным пылесосом;

- отопительными радиаторами;

- ящиком с песком;

- умывальником;

- емкостью с водой;

- шкафчиком для спец одежды;

- табуретом.

оборудование мастерской

После этого ко второму необходимо прибавить шкафы и стеллажи с предметами из первого списка. Далее определяем место под будущие заготовки. Рекомендованный минимальный размер такого стеллажа 1 м × 6 м, его тоже нужно добавить во второй список. Такой подробный перечень позволит рассчитать габариты будущей столярки.

Заделка щелей шпаклевкой

Если отсутствует желание смешивать сложный состав или нет на это времени, можно приобрести в специализированном магазине шпаклевку по дереву и заделать ею щели. Данный способ используют в том случае, когда изъяны поверхности незначительны. Следует знать, что материал этот бывает заполняющим (до 5 миллиметров) и финишным (до 1 миллиметра). Подобные проблемы возникают и с ламинатом. Прежде, чем заделать щели в ламинате, необходимо полностью осмотреться, лишь потом выбрать оптимальный способ заделки щелей в ламинате.

Недостатком такого метода является то, что шпаклевка со временем начинает трескаться и рассыпаться. По этой причине шпаклевка щелей в деревянном полу используется тогда, когда дальше старые доски будут накрываться настилом из фанеры.

Столярная мастерская своими руками

После того, как вы определились с помещением и планировкой, приступайте к обустройству мастерской. Если у вас нет гаража или отельного помещения для столярной мастерской, можно построить помещение на дачном участке собственноручно. Самое главное – соблюсти нормы безопасности, обеспечить вентиляцию, отопление, свет и достаточно пространства для станков и инструментов.

Необходимые приспособления и материалы

Любая столярная мастерская оборудуется верстаком, станком для обработки дерева и тисками. Помимо больших станков, понадобится закупить ручные инструменты, такие как рубанок, молоток, рулетка, нож, дрель, ножовка, плоскогубцы, наждачная бумага. Ручные инструменты можно разместить на верстаках и в ящиках. Для крупногабаритных станков понадобится свободное место.

Технологический процесс создания конструкции

Если у вас нет гаража или иного помещения под столярку, можно построить небольшое помещение самостоятельно. Место под строительство подбирайте так, чтобы оно находилось на достаточном расстоянии от жилого дома.

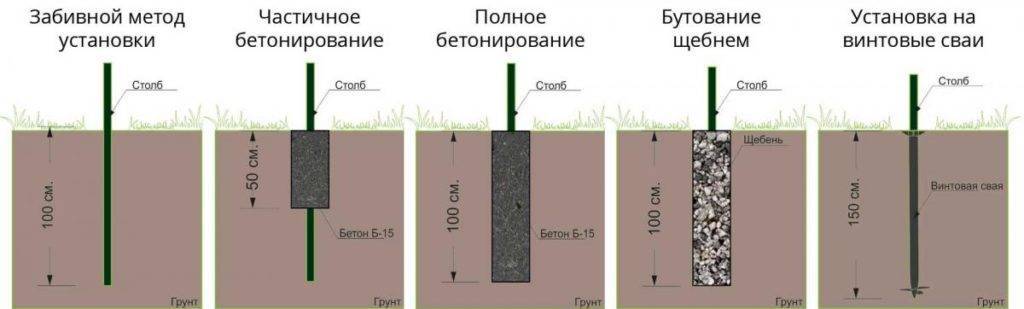

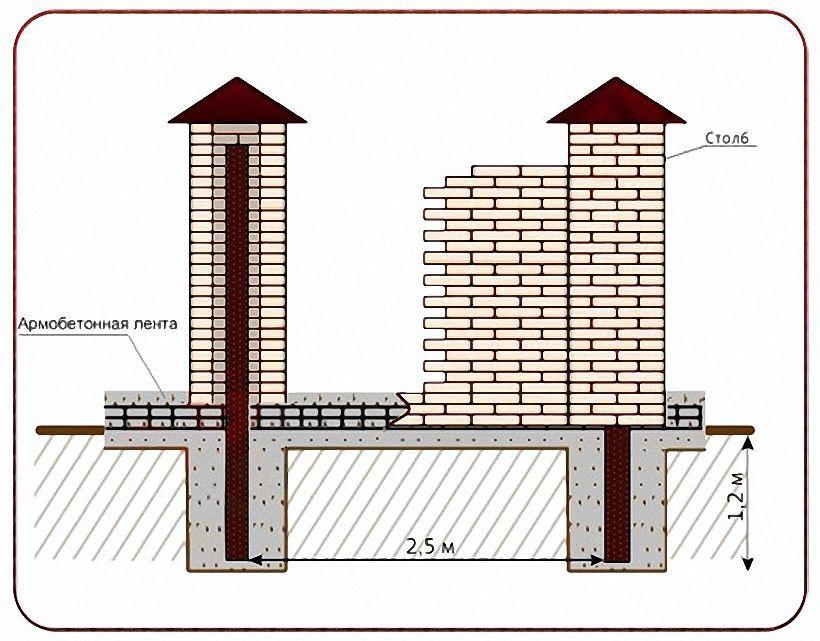

Прежде всего, нужно создать фундамент. Нужно наметить на свободном участке периметр будущей постройки и прокопать почву на глубину 0.7 метра. На краях устанавливается деревянная опалубка, на дно засыпается гравий с песком, укладывается армирующая сетка. Основание нужно залить бетоном и оставить на четыре недели для затвердения.

Стены конструкции можно сделать из дерева, кирпича или бетонных блоков. Сверху на каркас устанавливается крыша. Полы делают в два слоя: нижний слой – песок, накрытый рубероидом; верхний – деревянный настил либо бетон.

Установка и обустройство

Прежде всего, в помещении нужно установить все необходимые инженерные коммуникации и провести вентиляцию. Потом в помещении расставляют стеллажи, полки и станки. Расставлять оборудование следует таким образом, чтобы оставалось свободное пространство для работы. К каждому станку нужен доступ с нескольких сторон. Оборудование должно быть надежно закреплено.

Как удалить сколы на мебели

Скол – куда более серьезная проблема, чем рядовая царапина. Но и с ней можно справиться достаточно просто в домашних условиях. Не все из нижеизложенных методов подходят для мебели, которая активно подвергается эксплуатации.

Шпаклевка для мебели

Это как раз тот случай, когда не стоит использовать данный материал на столешницах и других активно используемых поверхностях. Ножку стола или угол комода вполне можно зашпаклевать, а вот край выдвижного ящика или верхнюю часть – вряд ли. Однако это не относится к шпаклевкам на нитро- и полиэфирной основе. Стоят они дороже, зато держатся надежнее. Шпаклевка производится в два этапа – сначала заделывается основной скол, а после высыхания накладывается финишный слой, с небольшим излишком. После этого место зашкуривается и при необходимости подкрашивается любым красителем, затем обрабатывается спрей-лаком.

Твердый воск для мебели

С его помощью можно замаскировать весьма внушительные изъяны, такие как сколы на углах столов или ящиков. Если не удалось найти подходящий оттенок, то следует купить два-три похожих, а затем смешать их, настрогав нужное количество. Такой воск плавится с помощью зажигалки или паяльника, а затем с избытком наносится на проблемное место. Лишнее снимается пластиковым шпателем или картой, затем шлифовка и лакировка. Если фактура не соответствует первоначальной, её можно дорисовать тонким фломастером, и только после этого залакировать.

Мебельная кромка

Кромка из меламина или поливинилхлорида пригодится в том случае, если старая повреждена из-за скола. Тогда перед реставрацией предыдущую кромку нужно нагреть с помощью влажной ткани и утюга, а затем удалить. Срез зашлифовать. После реставрации необходимо наклеить новую кромку, подходящую по цвету. Благо, что ленты стандартных цветов всегда есть в мебельных и строительных магазинах. Так вы защитите и отремонтированный участок, и предадите мебели более свежий вид. К тому же следы ремонта будут не так видны, если их перекрыть новой лентой с термоплавкой основой. Наклеить её очень просто опять же с помощью простого бытового утюга, но уже без пара, подложив сухую хлопчатобумажную ткань.

Как легко проверить прямой угол?

При работе практически над любым столярным изделием так или иначе требуется проверить какие-то сопряжения, соединения или края на наличие прямого угла. Иногда необходимо определить, является ли совокупность нескольких элементов квадратной или прямоугольной. Для небольших изделий вы можете использовать различные виды угольников – метрический, поверочный, разметочный и другие.

Если изделие достаточное крупное, вы можете проверить, является ли оно прямоугольным, измерив его диагонали. Если их длины получились равными, значит, изделие является прямоугольным. Также можно использовать «правило 3-4-5», основанное на теореме Пифагора (сумма квадратов катетов равна квадрату гипотенузы). Более подробно том, как проверить прямой угол, мы рассказываем здесь.

Подробности процесса

Засаливание абразива на шлифовальном круге будет напрямую влиять на качество работы, а еще увеличивает в несколько раз вероятность прожига. Если почистить круг для шлифования, то вы сможете снова использовать его для работы и применять, как новый.

Каждому человеку, который работает с угловой шлифовальной машинкой или станком стоит помнить о том, что после процесса абразивный круг для шлифования забивается. Особенно это касается тех насадок, на которых мелкие зерна.

По этой причине нужно обязательно проводить очищение дисков. Как только будет окончена обработка, круг для шлифования станет гладким, а в том случае, когда абразив изнашивается, то о шлифовании таким диском даже речи быть не может.

Кто-то нашел для себя решение проблемы в виде шлифовального диска, которым можно очень просто решить проблему с засаливанием круга для шлифования. С торцевой части диска есть зерна, и очищение можно провести со сторон или даже с торцевой части шлифовального круга. Брусок для очищения является самым эффективным методом для очищения рабочих кругов, и хватит даже пары-тройки движений бруском, чтобы диск стал, словно новенький. После этого вы снова будете видеть зерно.

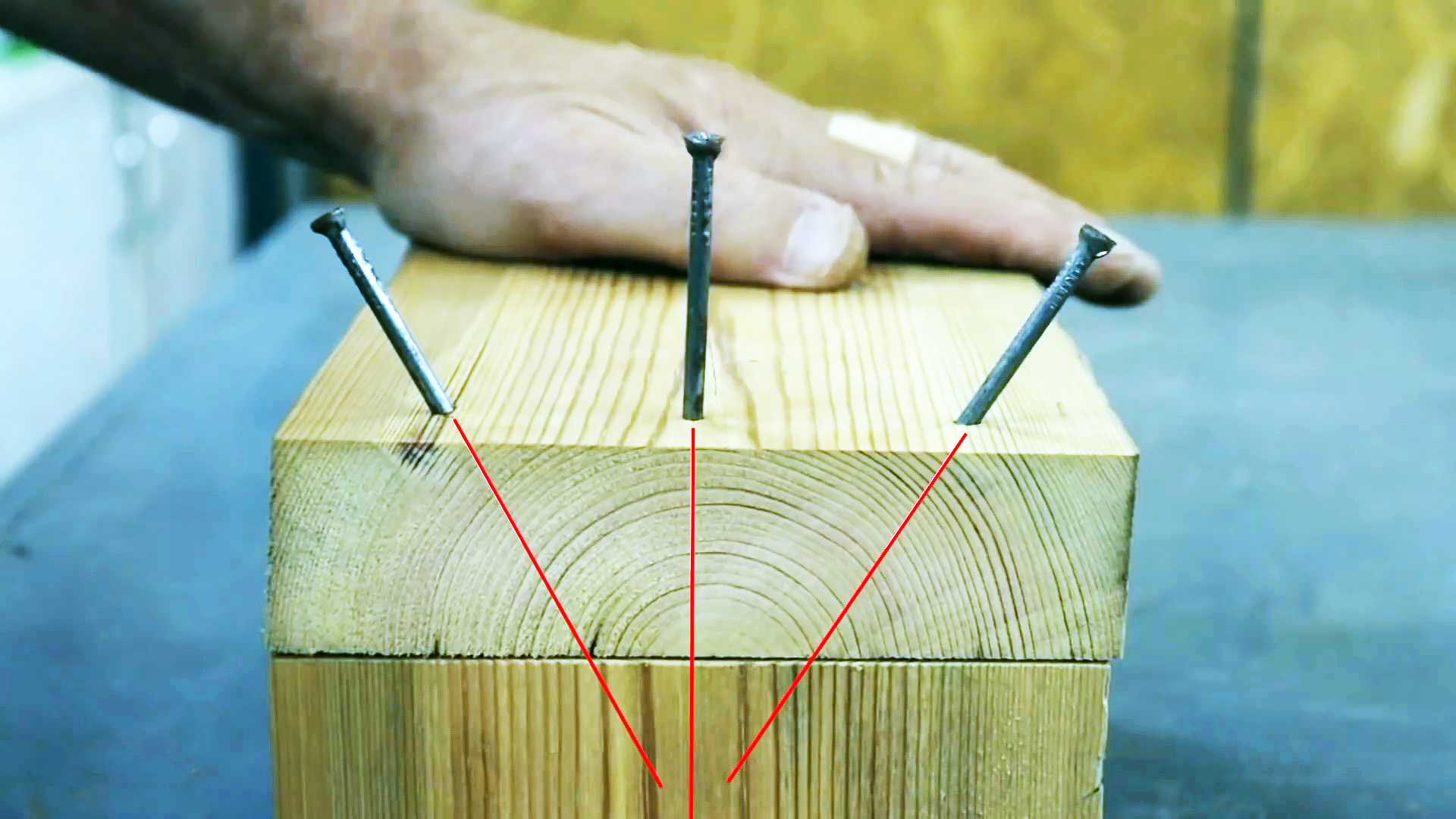

Подбор текстурного рисунка древесины

Начинающие столяры часто не обращают внимания на текстурный рисунок, ошибочно считая все доски одинаковыми. А зря, ведь от этого во многом зависит внешний вид изделия. Материал с интересным рисунком можно использовать для изготовления филёнок или крышки шкатулки, а прямослойные доски отлично подойдут для рамных деталей и щитовых заготовок. При наборе щита потратьте немного времени на то, чтобы рисунок на одной детали совпадал с другой. Так изделие будет выглядеть более привлекательно, а стыки станут менее заметными.

ФОТО: magbober.ru Правильно подобранный текстурный рисунок сделает готовое изделие более привлекательным.

ФОТО: magbober.ru Правильно подобранный текстурный рисунок сделает готовое изделие более привлекательным.

Столярные лайфхаки для шлифовки наждачной бумагой

Зачастую мы используем не специальный наждачный блок, а простую наждачную бумагу. Это позволяет сгладить острые края, а также проникать в узкие щели и другие труднодоступные отверстия. Но чем выше зернистость, тем тоньше бумага, которая выступает в качестве основы. В итоге получается, что наждачная бумага с более высокой зернистостью рвётся ещё до того, как сотрётся зерно. Чтобы этого избежать, проклейте обратную сторону наждачной бумаги обычным или армированным скотчем. Такая наждачная бумага прослужит дольше и будет достаточно гибкой, чтобы сглаживать края под небольшим радиусом.

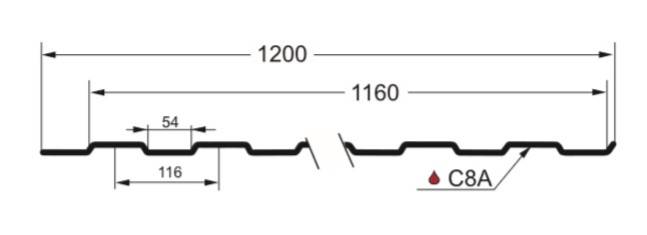

ОТРЕЗАНИЕ МЕРТВЫХ УГЛОВ ПОРТАТИВНОЙ ЦИРКУЛЯРНОЙ ПИЛОЙ

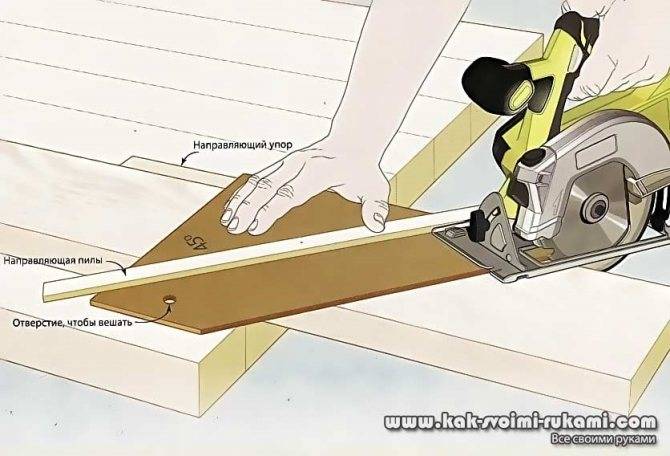

Иногда мы сталкиваемся с тем, что просто не можем отрезать угол доски настольной циркулярной пилой из-за большой длины заготовки или неудобного положения пильного стола. В этих случаях я использую самодельные шаблоны с заданным углом и портативную циркулярную пилу – так можно получить аккуратные и ровные срезы.

Возьмите кусок 6-мм фанеры или ДВП такой ширины, чтобы он покрывал ширину вашей доски и хватало места для опорного башмака пилы и для прижимания рукой. Вдоль одной кромки приклейте направляющий упор 12×25 мм. На противоположной стороне приклейте такую же планку – направляющую пилы — под тем углом относительно планки упора, который вам необходим (в нашем примере – 45°). Напишите на шаблоне угол, чтобы сразу видеть при дальнейшей работе. Просверлите отверстие, чтобы вешать шаблон на стену. Циркулярной пилой спилите часть шаблона под размеченным углом. Наклейте на нижнюю поверхность шаблона резиновую или пластиковую пленку для мягкости и против скольжения. Теперь соединяйте обрезанный край шаблона с линией разметки на вашей заготовке и отпиливайте с высокой точностью.

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

Если доска слишком узкая, проложите одну – две тонких рейки между направляющим упором и кромкой доски.

Интересный декоративный забор на даче

Многие серьезные ограждения, практичные и менее дорогие заборы, а также оригинальные калитки мы как-то уже обсуждали, делали акцент на выборе материалов и процессе их установки. Но сегодня решили показать вам еще один интересный вариант, который понравится любителям мастерить на даче своими руками. Итак, декоративный деревянный забор.

С первого взгляда может показаться, что это достаточно сложное и дорогое изделие, ведь все авторские вещи стоят недешево. Однако сделать подобное чудо можно и самостоятельно, всего лишь немного порисовав по деревянным доскам и поработав электролобзиком.

После того, как наметили размеры секций деревянного забора и выбрали материал, разложите доски на ровной поверхности и создайте рисунки. Далее, берите доски по одной и включайте инструмент… уже скоро забор приобретет новые формы.

Устранение щелей между стенами и половицами

Возникнуть изъяны, такие как на фото, на поверхности пола могут в самых разных местах, что влияет на технологию их ликвидации и используемые для этого материалы. Между стенами и досками при монтаже настила специально оставляют небольшие промежутки для обеспечения вентиляции и на случай расширения половиц при резких перепадах температурного режима.

Иногда со временем они становятся слишком широкими, и становится актуальной проблема, как убрать щели в деревянном полу. Выполнить ремонт можно при помощи строительной пены, в которую при необходимости добавляют маленькие кусочки пенопласта.

Работу выполняют в таком порядке:

- в первую очередь демонтируют плинтуса;

- щели очищают от пыли и накопившейся в них грязи;

- потом изъяны заделывают пеной, если нужно, под нее подкладывают кусочки пенопласта;

- когда пена высохнет, ее излишки следует срезать острым ножом вровень с половицами;

- лучше, когда заделка швов в деревянном полу между стенами и досками производится шпаклевкой, чтобы в структуре пены не накапливалась пыль;

- после застывания шпаклевки плинтуса возвращают на место.

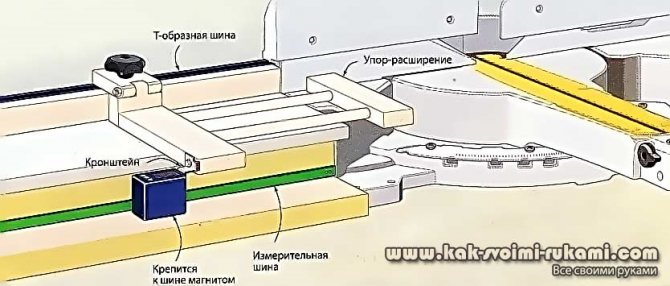

ЦИФРОВЫЕ ПОКАЗАНИЯ ДЛЯ СУПЕРТОЧНОГО КОСОГО СПИЛА

Я очень люблю цифровой датчик Wixey, который я прикрепил к направляющей пильного стола. Он устанавливается на магните и движется вдоль измерительной шины (она входит в комплект). После калибровки устройство показывает расстояние от пильного диска до направляющей с точностью до сотых долей дюйма! Датчик мне так понравился, что я купил другой такой же для торцевой пилы.

Чтобы приладить его к новому пильному столу, пришлось сначала удлинить его подвижный упор (флип-стоп), чтобы он оказался в сцепке с измерительной шиной, которую я установил на удлинительный стол.

как показано на рисунке. А поскольку во время калибровки показания надо обнулить относительно пильного диска, пришлось добавить упор-расширение, чтобы он доставал до диска, когда датчик находится у правого конца измерительной шины. Теперь устройство никогда не отрывается от измерительной шины, но когда я опускаю упор для установки пропила, упор и датчик остаются соединенными через магнит, и на дисплее выводятся правильные показания.

Столярные лайфхаки: как избавиться от вмятин на дереве

Вмятины на дереве – вещь довольно неприятная. Но не волнуйтесь – от них можно избавиться! Смочите тряпку в воде и слегка встряхните, чтобы убрать излишки воды. Положите влажную тряпку на вмятину. Вода проникнет в волокна древесины – так и должно быть. Теперь с помощью утюга, настроенного на самую высокую температуру, прогладьте тряпку, проводя утюгом вперёд, назад и круговыми движениями. Плотно прижимайте утюг к поверхности и продолжайте гладить до тех пор, пока тряпка не высохнет (много времени на это не потребуется). Волокна древесины впитают воду и расправятся, принимая свою изначальную форму. Повторяйте эту процедуру снова и снова, добавляя больше воды, до тех пор, пока вмятины не расправятся.

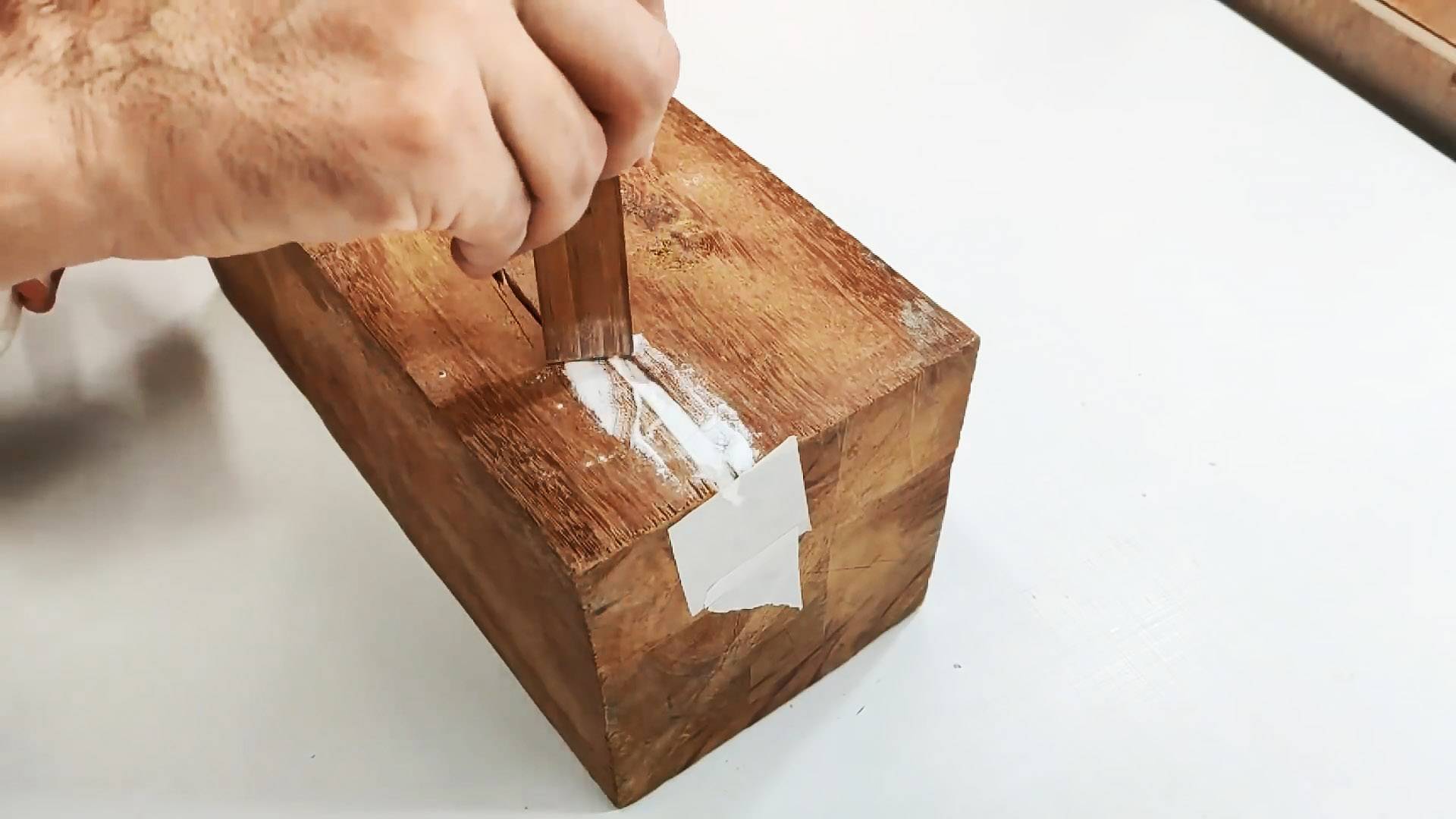

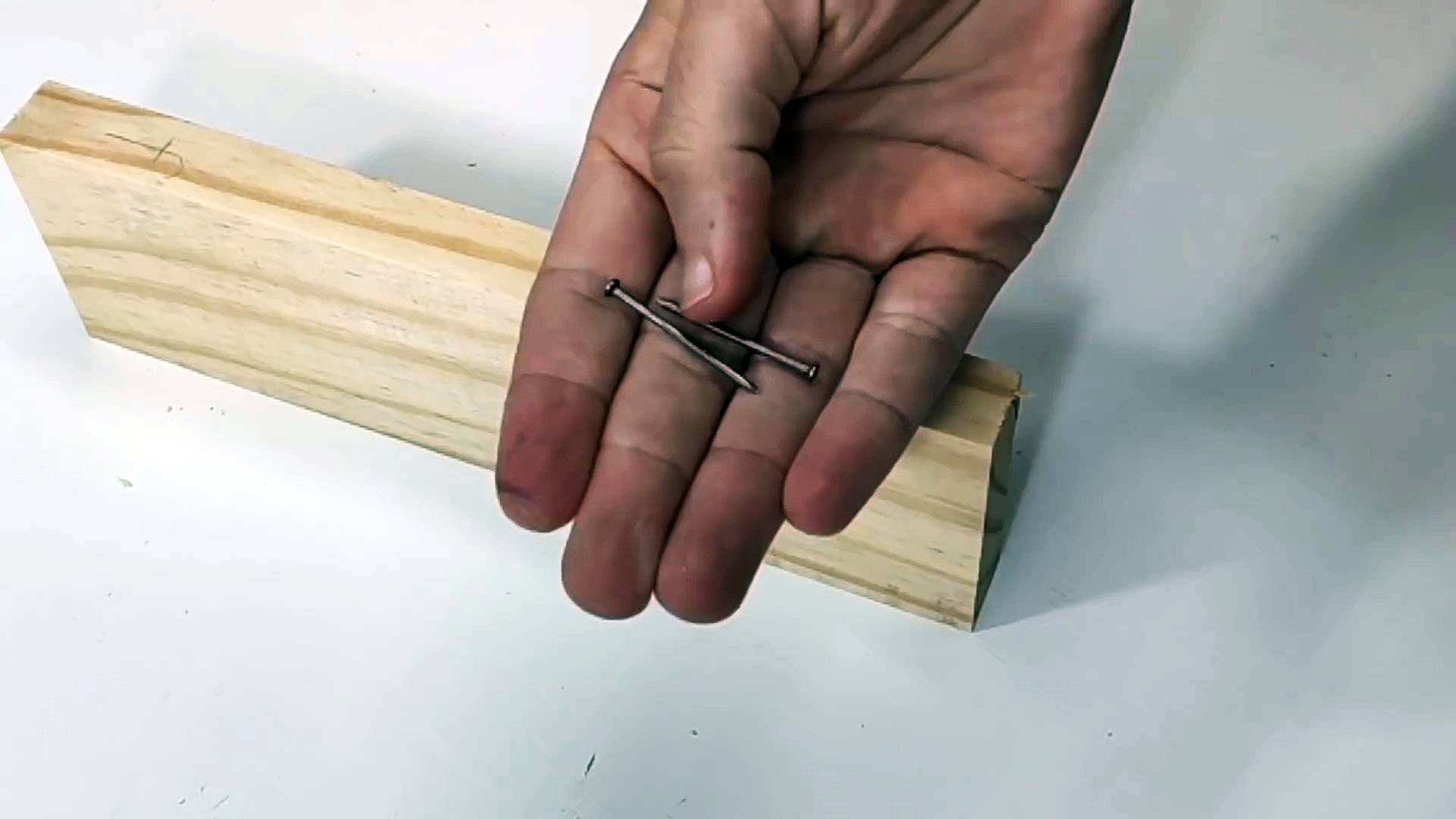

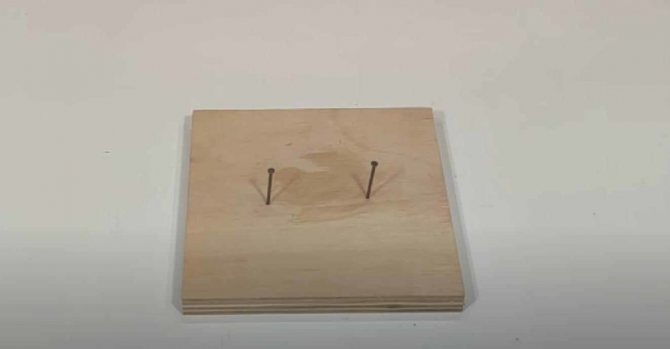

Под рукой нет циркуля

А вам позарез нужно начертить окружность. Что делать?

Сидеть сложа руки точно не будем! Даже если нет циркуля, то начертить окружность можно с помощью угольника.

Забиваем в заготовку пару гвоздиков (расстояние между ними должно соответствовать диаметру окружности).

Потом прикладываем к ним угольник. Вооружаемся маркером или карандашом.

Перемещая угольник по заготовке, не отрывая его от гвоздей, чертим половину окружности. Аналогичную операцию надо повторить с противоположной стороны.

В результате у нас получится идеально ровная окружность. Легко и просто. Ну и главное — нам удалось обойтись без циркуля!

Как правильно наточить инструменты при помощи наждачной бумаги. Что такое доводка и как ее делать.

Имея лишь наждачную бумагу и простое самодельное приспособление, можно в считанные минуты сделать инструменты острыми как бритва.

Вы откладываете заточку ваших инструментов, пока они совсем не затупятся? Есть простой и дешевый способ вернуть им прежнюю остроту.

Мы уверены, что с его помощью вы всегда будете поддерживать лезвия ваших рубанков и стамесок в отличном состоянии. Этим стоит заниматься, хотя бы потому, что острые инструменты позволяют выполнить работу легче, аккуратнее и намного безопаснее.

Если стамеска легко срезает древесину и вы не прикладываете для этого больших усилий, она вряд ли сорвется, повредив поверхность или вашу руку. Используя правильную технику заточки, вы не затратите на нее много времени. Хотя время заточки зависит от твердости стали и состояния режущей кромки, в среднем на то, чтобы сделать затупившуюся стамеску острой как бритва, ухолит не более 10 минут.

ИНСТРУМЕНТ ДЛЯ ДОМА И САДА, РУКОДЕЛИЯ И ПР. ЦЕНЫ ОЧЕНЬ НИЗКИЕ

Простые средства позволяют добиться великолепных результатов

Есть огромный выбор средств для заточки, начиная от натуральных, синтетических и алмазных брусков и камней и заканчивая электрическими точильными станками горизонтального и вертикального типа. Однако наждачная бумага имеет несколько преимуществ перед всеми этими средствами.

Она эффективно стачивает металл, обеспечивает плоские грани и обходится дешево. Для лучших результатов используйте черную бумагу для мокрой и сухой шлифовки с абразивом из карбида кремния.

Зерна карбида кремния тверже других абразивов, которые используются в производстве шлифовальных бумаг, таких как оксид алюминия или гранат, поэтому лучше стачивает сталь и дольше служит. Запаситесь листами бумаги с постепенно уменьшающимся размером зерен (100; 150; 220; 320; 400 и 600 единиц), и можно снова сделать острыми все ручные инструменты в мастерской. Для окончательной доводки режущих кромок понадобится немного мелкого абразивного порошка.

Мы предпочитаем готовую смесь, состоящую из щавелевой кислоты, полевого шпата, соды и нескольких фирменных ингредиентов.

Для работы требуется твердая и ровная поверхность, например, кусок МДФ-плиты, на которую кладут листы бумаги. Если поверхность слишком гладкая, например, стекло или пластик, и бумага начинает скользить, смочите ее водой.

Хотя это и не обязательно, вы сможете лучше оценить результат работы с помощью лупы, которой пользуются фотографы для рассматривания отпечатков и негативов. Приобрести такую лупу можно в магазинах фототоваров.

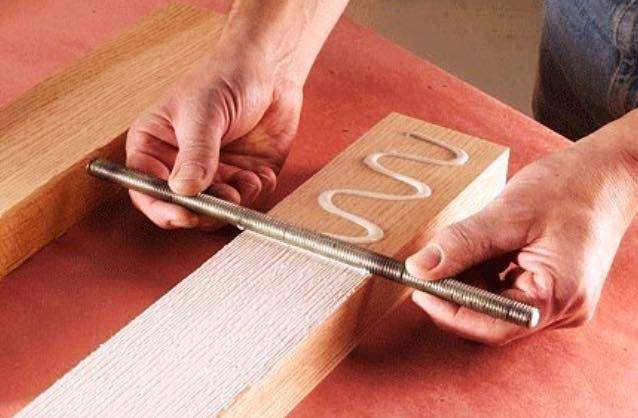

И, наконец, так как при заточке на наждачной бумаге требуется точно выдержать угол наклона лезвия, мы разработали несложное, но прочное и надежное приспособление из твердой кленовой древесины, которое позволяет уверенно контролировать весь процесс. При работе с ним лезвие удерживается точно пол заданным углом, не наклоняясь из стороны в сторону, и фаска получается идеально плоской. Тем не менее оно позволяет делать движения из стороны в сторону, чтобы не допустить износа абразивной бумаги на одном участке. Перед тем как начать заточку, сделайте себе такое же приспособление.

Герметик

Производить работы с герметиком необходимо в сухую погоду так, чтобы солнечные лучи не попадали на состав. Оптимальной температурой для закрытия трещин будет +10 градусов.

На первом этапе деревянное изделие отчищают от пыли, гнили и осушают. Затем с двух сторон накладывают малярную ленту, чтобы снизить расход герметика, и он не попадал на соседние брусья.

Для удобства работают шпателем, а если повреждение более крупное, тогда применяют специальный пистолет. Максимальная толщина выдавливаемого состава не должна быть больше 5-6 мм. Шов размазывают шпателем для создания более ровной поверхности.