U образные блоки из газобетона: характеристики и применение материала

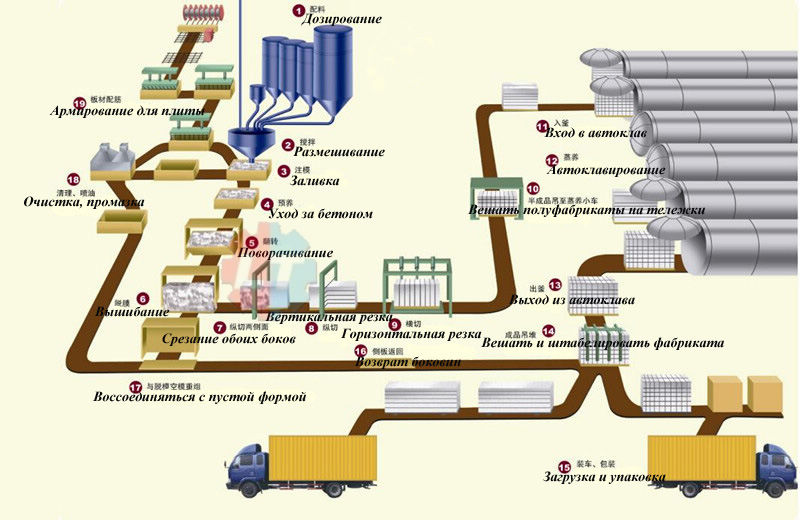

Особенности технологического процесса

Эксплуатационные характеристики в газосиликатных блоках закладываются еще на этапе подготовительных действий, при выборе материалов и наладке технологического оборудования. Весь производственный процесс выполняется за несколько операций:

- Подготовка материала – выбор сырьевых компонентов, дозирование их в процентном соотношении и просеивание.

- Перемешивание в технологической последовательности.

- Заливание в формовочные емкости.

- Выдерживание для образования воздушно-газовых пор.

- Термообработка.

- Механическое разделение массива на отдельные блоки.

При корректном технологическом процессе должен образоваться блок с массой около 30-32 кг. Его размеры позволяют заменить одним таким блоком 30 стандартных кирпичей. При этом масса газосиликатного блока будет в несколько раз меньше за счет образования пузырчатых газовых пустот в его структуре.

Материалы для газосиликата

В отношении материалов производителям приходится строго придерживаться условий СНиП и технических инструкций, так как несоблюдение пропорций, сроков выдержки, температурного режима и прочих условий приводят к несоответствию характеристик газосиликата. Таким образом для изготовления 1-го кубометра газосиликатных блоков необходимо подготовить такие материалы:

- песок – рекомендуется использовать кварцевый, на долю которого должно приходиться порядка 70% всей структуры, что равносильно примерно 450 кг;

- портландцемент – для сцепления микрочастиц песка и других компонентов. Его доза составляет 8-10%, и его масса будет примерно 50-60 кг;

- вода в объеме 450 л;

- известь – ее необходимо от 12% до 20%, по массе это равно 120 кг;

- гипс – массой 0,5 кг или 2% от общей структуры;

- алюминиевая пудра — ее доля около 2%, или 0,5 кг.

Приведенные процентные соотношения могут корректироваться в зависимости от желаемых свойств газосиликатных блоков. Например, при достижении большей плотности и прочности доля пористой структуры должна быть в пределах 38%. Это самое рациональное процентное соотношение, и такой блок подходит для строительных целей. Если же требуется изготовить легкий блок с большим объемом газовых пор – необходимо добиться 52% пористости. Такой материал подойдет для легких построек, перегородок, обустройства верхних этажей и мансард. Максимальный процент пористости – 92%. Такие блоки могут использоваться исключительно для теплоизоляции и отделки фасадов – их структура не выдержит функциональных нагрузок, характерных для несущих конструкций.

Необходимое оборудование

Оборудование также требует тщательного подбора, как и материалы. Причем на всех этапах должно иметься оснащение, способное сохранять свои настройки и работоспособность:

- вибросито – оно необходимо для автоматического отделения от песка примесей и твердых частиц крупной фракции;

- шаровая мельница – используется для смешивания сухих компонентов (песка, цемента, пудры, извести);

- бетономешалка или специальный смеситель для строительных растворов – применяется на этапе добавления воды;

- дозаторы;

- автоклав для обжига и термообработки газосиликатных блоков;

- формы для укладки блоков и их формовки;

- автоматическая резка с шаблоном и комплектацией пилами под вырезание пазов.

Материалы, инструменты, оборудование

Чтобы производство газобетонного блока было проведено качественно, необходимо подготовить строительные материалы для создания качественной смеси, инструменты и оборудование. Независимо от того, как будет проходить процесс создания промышленного продукта – на промышленной ленте или в домашних условиях, общие технологические требования к составу являются одинаковыми для любого типа производства газобетонов, в соответствии с нормативными правилами:

- ГОСТ 21520-89;

- ГОСТ 25485-89;

- СН 277-80.

Смесь бетона с газообразователями и пластификаторами делают из таких материалов:

- цемент М400, М500;

- чистая проточная вода;

- кварцевый песок;

- негашеная известь;

- алюминиевая сода (порошок, паста);

- каустическая сода;

- гипсовые добавки;

- керамзит;

- сульфат натрия.

Для ручного изготовления изделий в подсобном помещении понадобятся следующие инструменты:

- емкость для раствора;

- строительный миксер;

- лопата;

- кельма;

- ручной трамбовщик;

- сборная форма.

Иногда, для ускорения процесса, в домашнем производстве используют мобильные установки. Такие типы оборудования имеют полную комплектацию. Взять их можно в аренду на срок, который необходим для изготовления нужного количества газобетонных изделий. Объявления об аренде мобильных установок от частных лиц или строительных компаний есть на социальных площадках в Интернете.

Дом из газобетона: укладка блоков

Обзор производственного цикла

Теперь пришло время перейти непосредственно к рассмотрению производственного процесса. И начнем мы с обзора необходимого для начала работ оборудования и сырья.

Необходимый набор инструментов, оборудования и материалов

Сырье для изготовления газобетона:

- Цемент марки не ниже 400;

- Кварцевый песок;

- Чистая вода;

- Известь;

- Газообразователь, чаще всего алюминиевая пудра;

- Специализированные добавки, способствующие скорейшему твердению и повышающие показатели качеств материала.

Рецептура изготовления газобетона может быть различной. Точных пропорций не существует, имеются только лишь рекомендации. Пользуясь этим, некоторые производители, экспериментируя, выделяют таким образом свою продукцию среди остальных.

Газобетон изготовление: ориентировочные пропорции сырья

- Стоит также отметить, что на данный момент существуют смеси для изготовления газобетона.

- Продаются они уже в готовом виду (сухом), вам остается лишь добавить воду в нужном количестве.

- Подходят они как для заводского, так и для домашнего производства. Состав и пропорции сырья в них могут быть различными и зависят напрямую от производителя.

- Новичку, желающему изготовить газобетон самостоятельно, такие смеси могут даже помочь сэкономить. Благодаря правильному подбору компонентов, шансы на хороший результат возрастут.

Изготовление в домашних условиях газобетона требует наличие следующего оборудования и инструмента:

- Бетоносмеситель;

- Формы для блоков;

- Тара или корыто;

- Струна стальная;

- Весы.

Также можно использовать готовые мини-линии, однако затраты на покупку машин при этом значительно возрастут. Некоторое оборудование для изготовления газобетона в домашних условиях может быть частично заменено либо изготовлено своими руками.

Бетономешалка, изготовленная своими руками

Например, бетономешалку можно заменить на ведро и миксер, а формы изготовить самостоятельно из листового металла или листов фанеры.

Если говорить про заводское производство, то оборудование может использоваться нескольких типов:

- Мини-линии прекрасно подойдут для мелких предпринимателей и начинающих. Объем их производства может достигать 30 м3 в сутки. Трудозатраты при этом достаточно велики, производственный процесс отнимает много времени.

- Стационарная линия характеризуется значительно большим объемом производства, пониженными трудозатратами и частичной автоматизацией. Такое оборудование для изготовления газобетонных блоков стоит дороже, однако, как становится очевидным, продуктивность также выше.

- Конвейерные линии — практически полностью автоматизированы. Участие работников-минимально. Все процессы происходят под управлением нескольких операторов. Объем производства – достаточно велик и может достигать 180-200 м3 в сутки.

Технология самостоятельного изготовления

Рассмотрим поэтапно, что представляет собой изготовление блока газобетонного в домашних условиях:

- Первым этапом станет замес раствора. Ориентировочные рекомендуемые пропорции сырья следующие: 50-70%-цемент, 20-40%-кварцевый песок, известь, сульфат натрия и каустическая сода – около 1,5%, менее 1% -алюминиевая пудра.

При изменении пропорции компонентов будет изменятся плотность и теплопроводность материала. Все компоненты тщательно перемешиваются до образования однородной массы.

- Далее смесь размещают в формы. Спустя некоторое время начинается процесс газообразования, поэтому форму наполняют не полностью, во избежание перетекания раствора за ее границы.

- Излишки раствора удаляются и изделия накрывают теплоизоляционным материалом.

- Спустя 1-2-е суток, можно произвести распалубку блоков.

- В последующем, блоки будут дожидаться технической зрелости в течение 28 дней.

Производство газобетона в условиях завода

Технология изготовления газобетона автоклавного крайне схожа с вышеописанной, однако при этом применяется специальное автоматизированное оборудование.

Рассмотрим подробнее процесс:

- Подача сырья осуществляется в автоматическом режиме в нужном количестве. Дозировку осуществляет дозатор компонентов.

- При помощи смесителя замешивается раствор, который отправляется в форму, обычно, в заводских условиях это –единый пласт.

- После процесса газообразования, блочный массив подвергается кантованию и резке на нужные типоразмеры.

- Последним этапом является обработка изделий в автоклаве.

Видео в этой статье содержит исчерпывающий ответ на все вопросы, которые могут возникнуть в процессе производства газобетона.

Как сделать своими руками

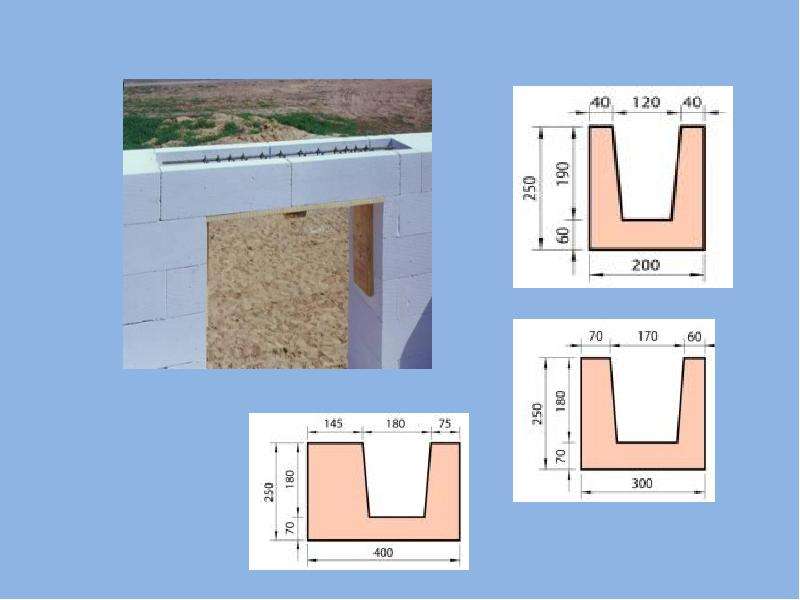

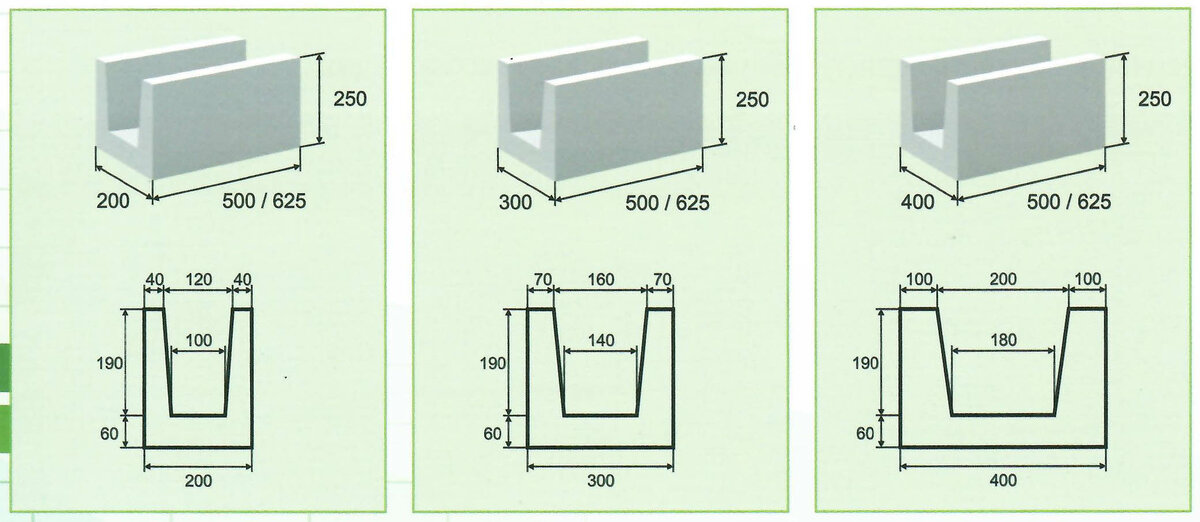

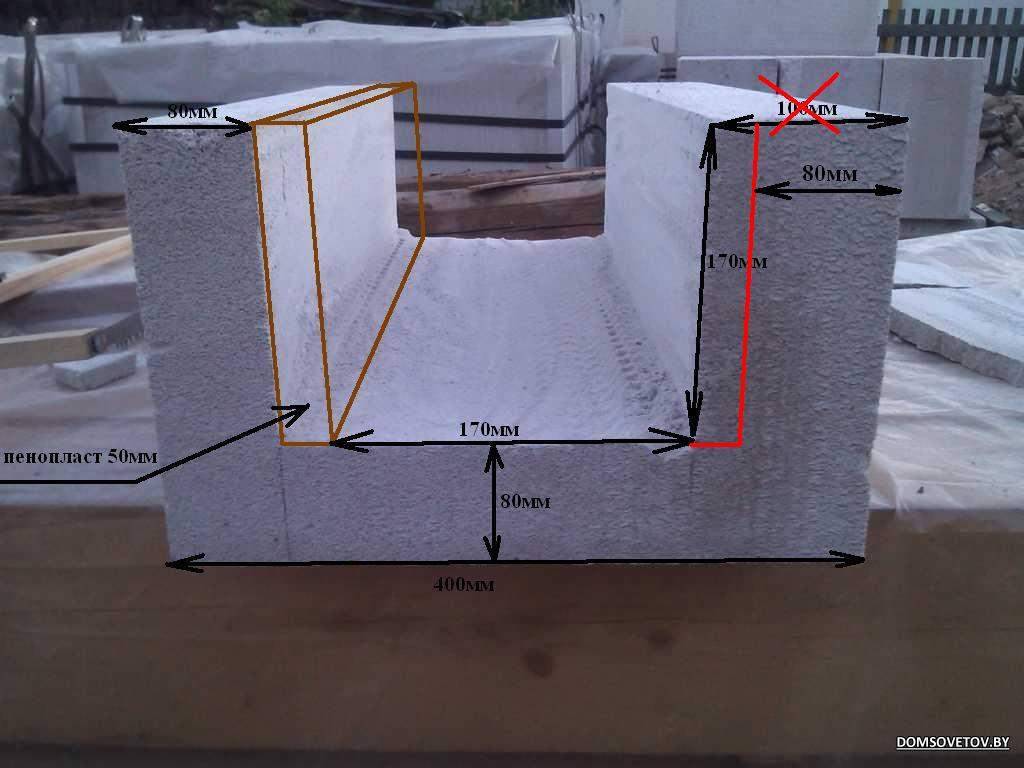

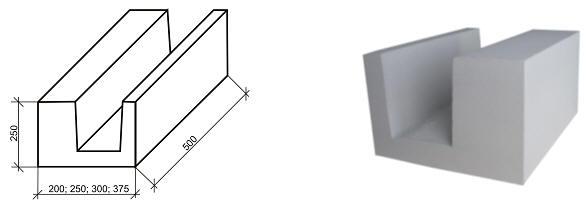

Нередко народные умельцы создают газобетонные блоки u-образные своими руками. Это позволяет не только сократить расходы, но и получить полезный опыт, который пригодится при реализации будущих строительных работ. Существует два варианта изготовления таких конструкций: формирование классического рядового блока и сборка газобетонных U-блоков из нескольких элементов.

Формование классического рядового блока

Первый вариант требует некоторых усилий и навыков. Еще понадобится подготовить профессиональный инструмент, составить чертежи и придерживаться последовательности действий:

- В первую очередь стоит нанести разметки, учитывая размеры и толщину стены.

- Дальше делается 2 ключевых пропила, от которых будет зависеть толщина стенок.

- На следующем этапе можно выполнить вспомогательные пропилы или отверстия для более удобной обработки конструкции.

- В завершении внутренняя часть блока достается с помощью молотка каменщика и производится окончательный этап формовки.

С помощью этой технологии можно сделать качественные блоки с любыми типоразмерами. Так, например, вы сможете изменить ширину наружной стенки, чтобы улучшить теплопроводность.

Из минусов данного варианта выделяют большие затраты материалов. Еще обработка хрупкого газосиликата требует некоторых навыков.

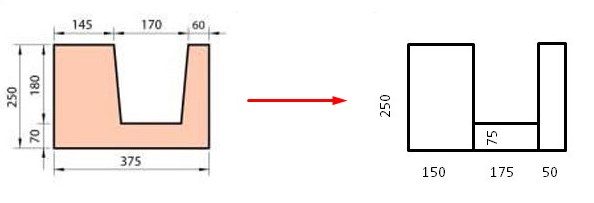

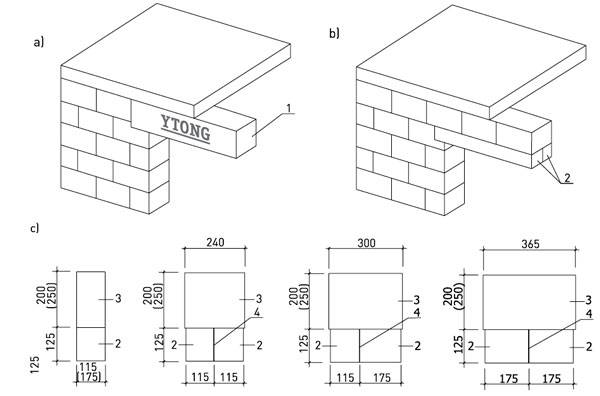

Сборка u формы из нескольких блоков различной толщины

В отличие от предыдущего метода, сборка У-образных блоков из нескольких конструкций требует меньших физических усилий и денежных затрат. Строителям достаточно выложить по размеченному периметру блоки с небольшой толщиной, руководствуясь некоторыми принципами и рекомендациями.

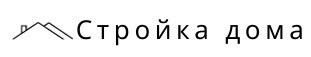

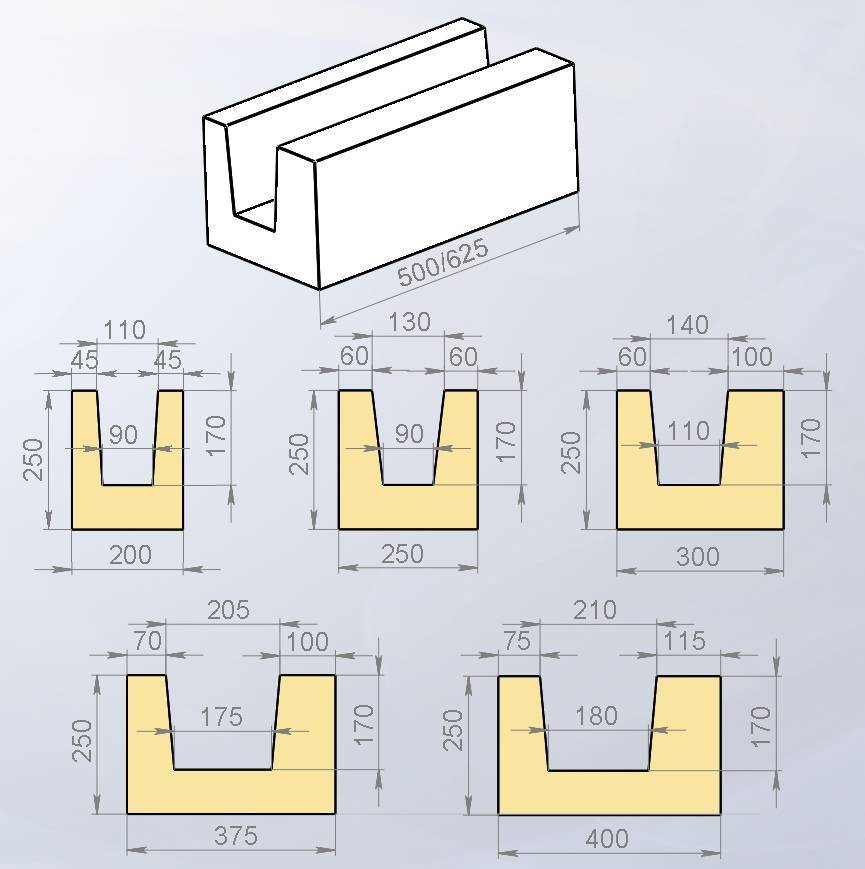

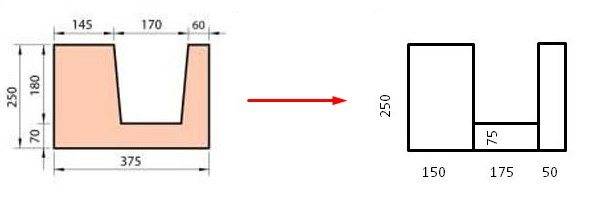

Так, при производстве изделий толщиной 375 мм понадобятся простые изделия с параметрами 150 мм, 75 мм и 50 мм.

Монтаж выполняется непосредственно на стройплощадке по такой инструкции:

- На внешней стороне с помощью клеевой основы фиксируются блоки толщиной 150 мм.

- После этого закрепляются конструкции толщиной 75 мм. Их нужно отпилить на 175 мм по высоте и закрепить в лежачем положении на клеевой состав. Это необходимо для создания дна U-образной конструкции.

- В завершении остается зафиксировать изделия на 50 мм.

После схватывания клея прочностные свойства конструкции будут увеличены до уровня заводских.

Ключевыми достоинствами метода являются доступность и простота производства, поскольку строителям нужно провести 1 пропил ножовкой по газобетону, но не прибегать к мероприятиям по формовке.

Применение самодельных конструкций оправдывает себя в разных условиях. С их помощью можно создавать ограждения, несъемную опалубку и другие строительные конструкции.

Технология производства

Готовую смесь разливают в специальные формы, которые сначала наполняют до половины.

Автоклав — специальное оборудование, которое нагревает раствор под давлением выше атмосферного. С его помощью удастся создать прочный, высококачественный строительный материал, но применение такого агрегата возможно только в заводских условиях. Дома же при приготовлении газобетона приходится обходиться без такого оборудования и после того, как раствор размешан, а формы подготовлены, приступают к заливке. Этот этап обычно сложностей не вызывает, но также требует определенной аккуратности и внимательности. Подготовленный газобетон вливают в емкости, заполняя их наполовину, поскольку после химической реакции раствор начнет подниматься. Далее идет обратный процесс и строительная смесь опускается.

Чтобы придать газобетонным блокам ровную поверхность, нужно срезать выступающий бугорок металлической струной и оставить бетонное изделие высыхать, набираться прочностных характеристик. Спустя 24 часа блоки извлекают и ставят на ровный участок, пока они полностью не затвердеют. При этом нужно следить, чтобы в помещении, где сохнут газоблоки, не было сквозняков.

Что такое автоклавирование газобетона

Если мы говорим про автоклавный газобетон, то он обязательно проходит процесс автоклавирования. Автоклавами называют большие емкости, в которых создается высокая температура (160-180 С) и давление насыщенного водяного пара.

Процесс автоклавирования длится около 12 часов, и его задача заключается в быстром наборе прочности газобетона. Обычный тяжелый бетон набирает 70% своей марочной прочности примерно через месяц, но если увеличить температуру до 180 градусов, то прочность наберется в 100 раз быстрее.

Это решает сразу несколько проблем: усадка блоков отсутствует, не требуется время для набора прочности газобетона. Далее газобетон упаковывают в защитную пленку и развозят заказчикам.

Свежий автоклавный газобетон является очень влажным, воды в нем около 30-40%. Из-за влаги, его плотность значительно выше заявленной. По этому, перед отделочными работами, выложенная газобетонная стена должна просохнуть хотя бы два сезона.

Автоклавный газобетон имеет более высокую прочность, в отличии от неавтоклавного.

В научной терминологии, автоклавный газобетон называют тоберморитом – искусственным пористым камнем. Так как камни являются минералами, то они абсолютно экологичны. Газобетон не выделяет никаких вредных веществ, и не является радиоактивным.

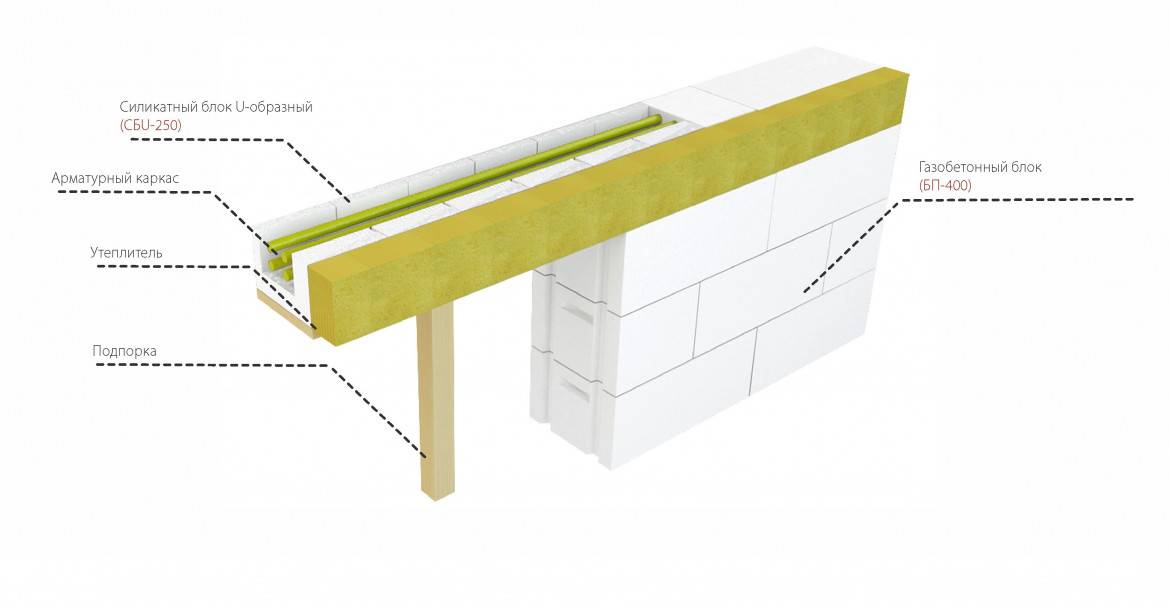

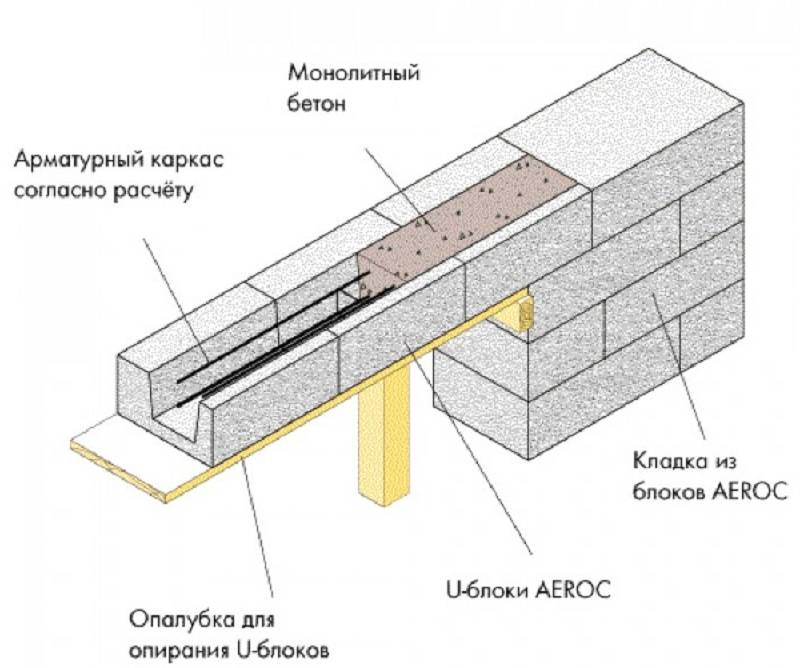

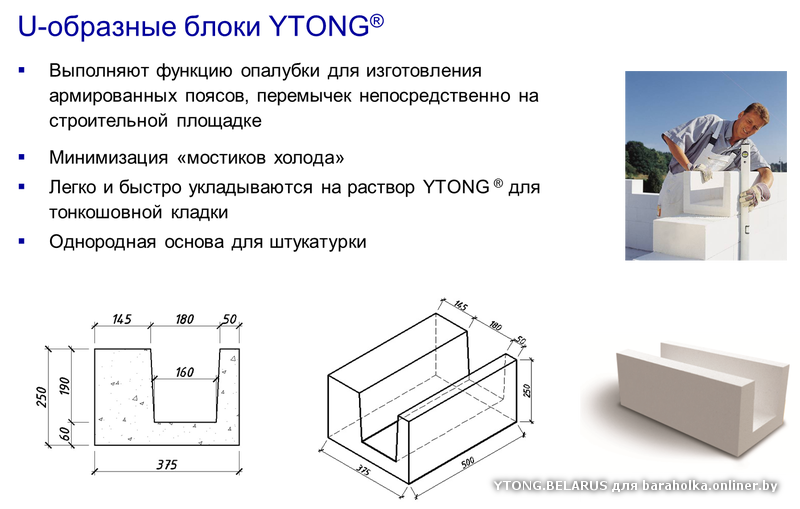

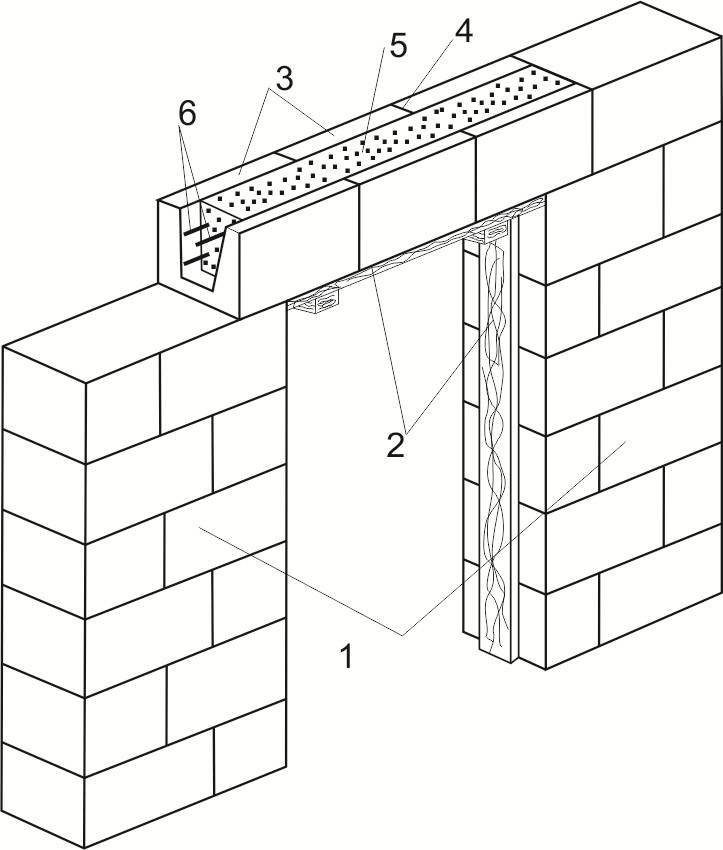

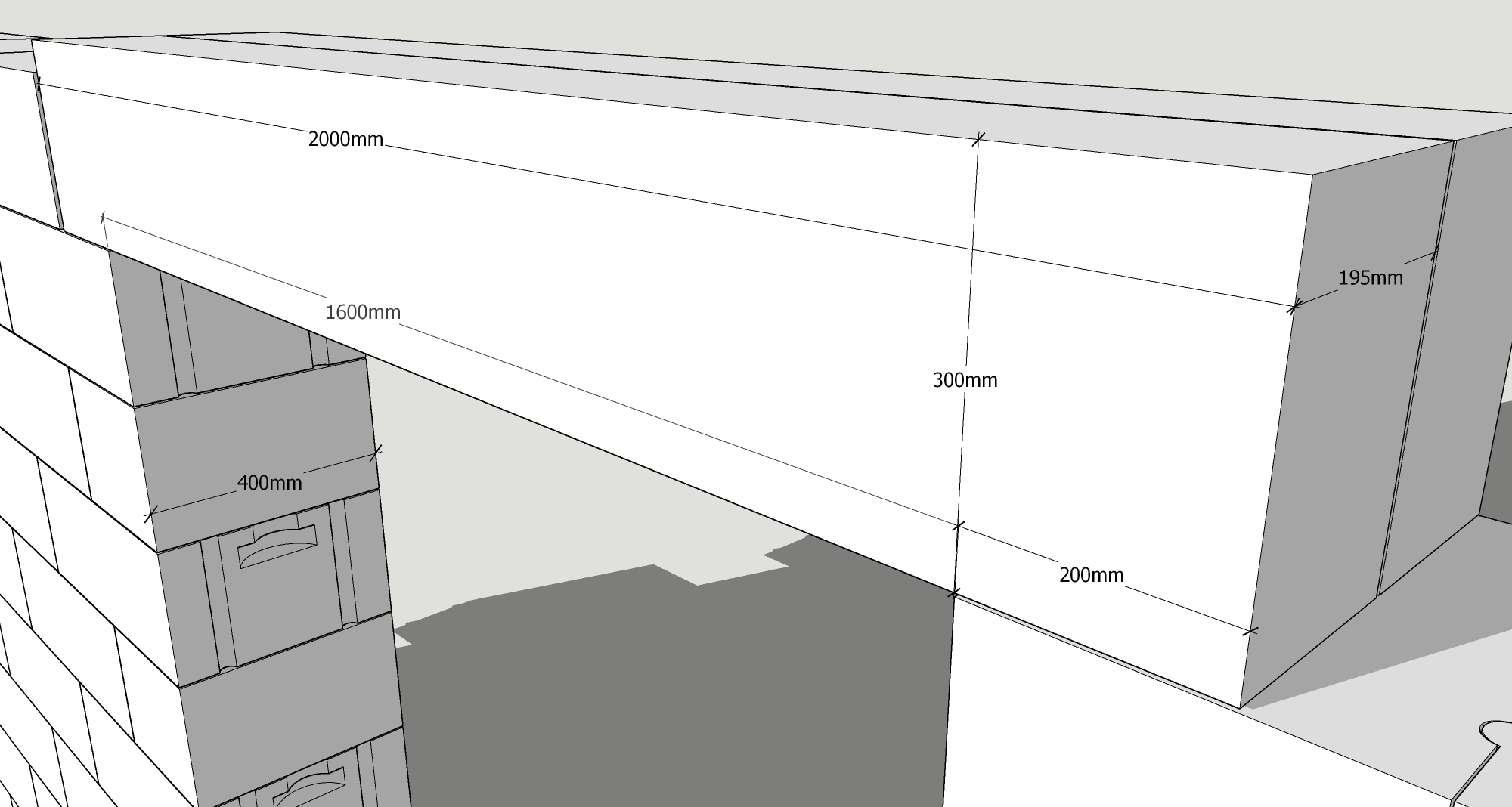

Как устанавливать U-образные блоки своими руками

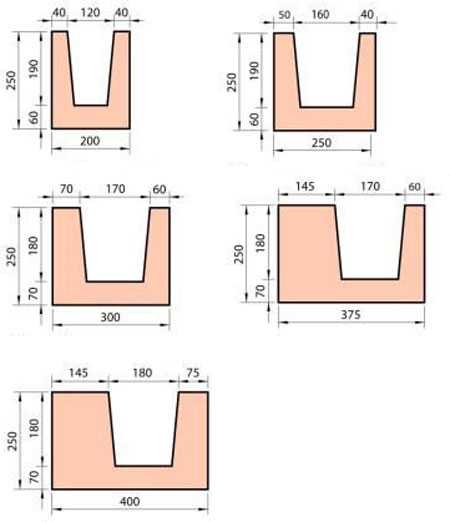

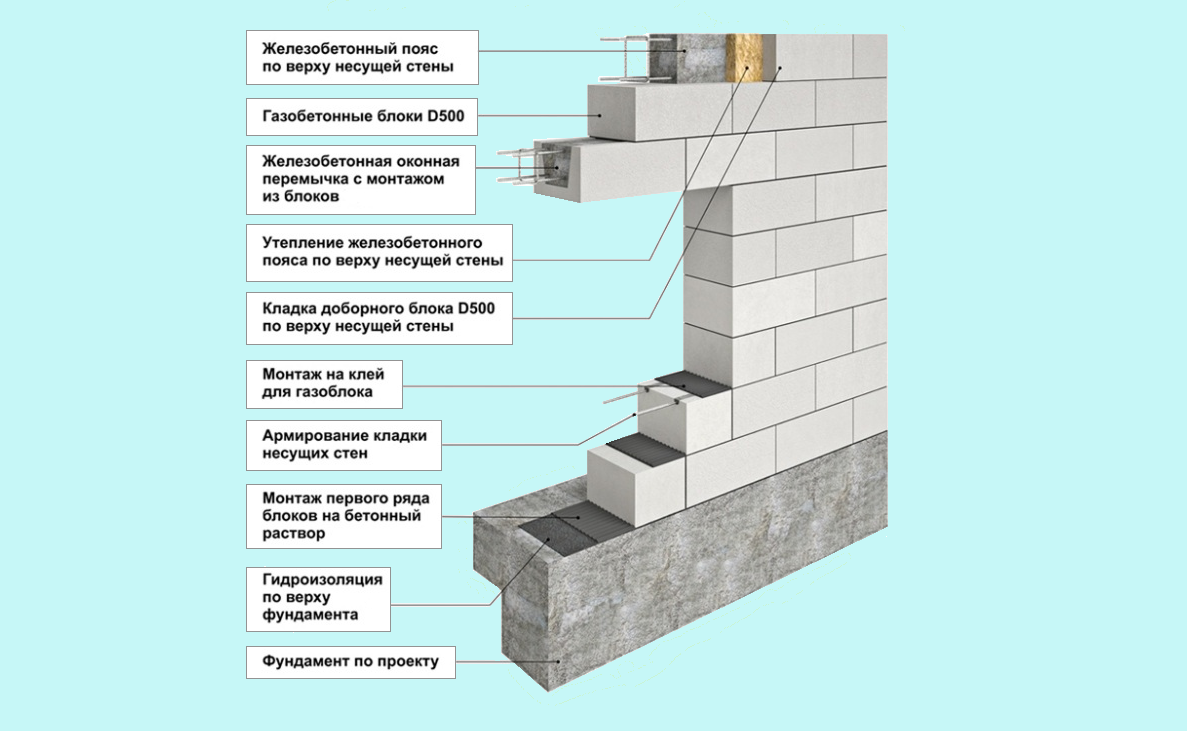

Прежде, чем приступать к монтажу блоков, следует закрепить опорный деревянный каркас. Одна из наиболее простых конструкций выглядит так.

- Из доски сечением 30 мм выпиливают продольную промежуточную балку для поддержания лотковых блоков. Ее длина должна точно соответствовать ширине проема.

- Из остатков доски нарезают 2 опоры для нее. Их закрепляют на откосах так, чтобы верхняя поверхность деревянной балки точно совпадала с плоскостью кладки. При необходимости устанавливают посередине еще одну опору: доска не должна просесть под весом тяжелого бетона.

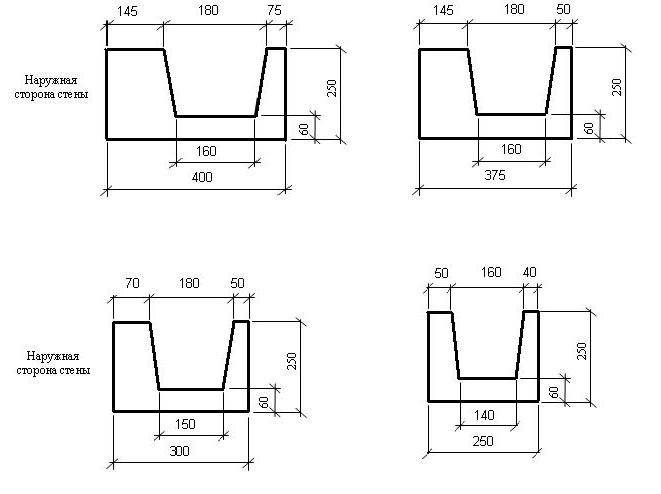

- Собирают и примеряют остов перемычки из лотковых блоков. Если в лотках разновеликие полки, их следует укладывать так, чтобы более толстая сторона располагалась ближе к фасадной части дома.

Конструкцию подгоняют так, чтобы ее длина была больше ширины проема на 500 мм. Следует обеспечить глубину опирания каждого конца балки в 25 см. При необходимости один из блоков укорачивают ножовкой. - В местах укладки перемычки промазывают поверхности стены клеем для газобетона.

- Торцы лотковых блоков также склеивают.

- Лотковые модули укладывают на стену.

- Внутрь желоба помещают объемный арматурный каркас. Это 4 продольных стержня диаметром 10–12 мм, перевязанных между собой поперечными ригелями из катанки.

Арматуру кладут ближе к внутренней полке: следует обеспечить зазоры между всеми стенками лоткового блока и стальным каркасом. Для этого используют проволочные скобы. - Желоб слегка увлажняют, затем в получившуюся опалубку заливают мелкозернистый бетон. После заливки раствор вручную вибрируют, уплотняют.

- Оставляют перемычку в покое до полного затвердевания монолита. Затем снимают подпорные пластины.

- После того, как бетон достигнет уровня проектной прочности, продолжают кладку.

Монтаж армопоясов выполняется похожим способом. Однако блоки при этом просто укладываются на поверхность стены без всяких усиливающих подпорок.

Как изготавливают U-блоки из газобетона

Он производится из следующих компонентов:

- вяжущего вещества, в качестве которого используется портландцемент с маркировкой М400;

- предварительно просеянного кварцевого песка средней крупности, выполняющего функцию наполнителя;

- алюминиевой пудры, применяемой для формирования ячеистой структуры газосиликатного массива;

- воды, которая вводится до требуемой консистенции состава и, реагируя с алюминием, способствует формированию воздушных полостей;

- добавок на основе кальциевого хлорида и силиката, которые улучшают прочностные характеристики композита.

Процентное содержание компонентов определяется экспериментальным путем. В процессе химической реакции активно выделяется газ, который образует равномерно распределенные полости. Благодаря воздушным ячейкам возрастает теплоемкость газосиликата.

Изготовление изделий осуществляют по следующему алгоритму:

- Смешивают портландцемент, известь и песок согласно рецептуре.

- Добавляют техническую воду и алюминиевый порошок.

- Силикатным составом заполняют специальные формы.

- Дожидаются газообразования, в результате которого материал увеличивается в объеме.

- Изделия пропаривают в автоклавах при повышенном давлении и температуре.

- Продукцию извлекают из опалубки, складируют на поддоны, упаковывают.

Важным фактором есть то, что эти блоки можно укладывать на любую из сторон Технологический процесс предусматривает возможность изготовления только в условиях производственных предприятий. Для этого требуется спецоборудование, соблюдение режимов автоклавной обработки и лабораторный контроль качества. Благодаря промышленной технологии в бетонном массиве равномерно распределяются воздушные ячейки. Автоклавный способ производства обеспечивает возможность получать популярные в строительной отрасли изделия.

Приобретая газобетонный блок, имеющий у-образную форму, обратите внимание на следующие моменты:

- цвет изделия. Продукция, произведенная автоклавным способом, имеет белый цвет, в отличие от серых пенобетонных изделий, изготавливаемых на стройплощадке;

- сертификат качества. Наличие документа, подтверждающего соответствие характеристик продукции требованиям стандартов, свидетельствует о системе проверки качества.

Преимущества использования П-модулей

Технология производства газоблоков

Схема производства газоблоков.

Процесс производства блоков можно поделить на несколько этапов. Первым является дозировка и перемешивание сухих компонентов в определенной пропорции. Затем идет добавление воды и последующее замешивание газобетонной смеси. После чего полученной массой заполняются формы примерно на половину их объема. Завершающим шагом является выравнивание и выдержка для набора прочности.

Первый этап довольно прост в исполнении, хоть и требует некоторой аккуратности. Основными материалами, из которых делают газобетон, являются цемент, песок и известь. В качестве вещества, способствующего запуску процесса газообразования, обычно используется алюминиевая пудра, которая вступает в реакцию с водой в щелочной среде, выделяя водород, который затем вспенивает смесь. Изменяя пропорции ингредиентов, можно получать продукт, имеющий различные характеристики пористости, прочности и др.

Второй этап важен тщательным перемешиванием компонентов для достижения однородности массы и равномерного распределения пор по всему материалу. Третий этап домашнего производства газоблоков подразумевает заполнение специальных форм. Их заливают примерно наполовину, из-за того что реакция газообразования происходит в течение нескольких часов, смесь при этом постоянно увеличивается в объемах.

По прошествии около шести часов после заполнения контейнеров, с газобетонного блока срезают выступающие излишки. Делают это при помощи металлической струны. После этого блоки выдерживают в формах еще около 12 часов. Делать это лучше на крытой площадке или в помещении. После предварительной выдержки они могут быть извлечены из контейнеров. Извлеченные блоки необходимо выдержать еще пару суток для окончательного набора прочности, подходящей для складирования. Все необходимые прочностные характеристики материал наберет спустя 28 суток.

Использование контейнеров позволяет получать блоки нестандартных форм и размеров для индивидуальных условий строительных работ. Кроме того, самостоятельное производство этого материала на месте непосредственных работ существенно удешевит его благодаря отсутствию расходов на транспортировку.

Изготовление газоблоков в домашних условиях с использованием простого оборудования обойдется вам намного дешевле заводского. Это объясняется тем, что снижаются затраты на приобретение исходных компонентов и отсутствуют расходы на транспортировку готового стройматериала.

Что такое газобетон

Газобетонные строительные блоки могут быть разного размера и формы. Но состав их практически всегда одинаков. Газобетонные блоки своими руками можно сделать из:

- цемента высокого качества;извести;кварцевого песка;гипса;алюминиевой пудры;воды.

Технология производства этого материала довольно проста.

Производить газобетон можно во дворе своего дома или непосредственно на строительной площадке. Готовые блоки — это параллелепипеды из пористой бетонной массы, в которой находится множество мелких воздушных пор. Они имеют размеры около 3 мм.

Образуются поры за счет добавки в раствор алюминиевой пасты или пудры. Иногда в состав кроме перечисленных компонентов добавляются еще некоторые вещества в очень малых количествах. Они нужны для изменения некоторых параметров стройматериала.

По способу производства газобетон может быть сделан автоклавным и неавтоклавным способом. Первый способ не подходит для домашних условий.

Для него необходимо дорогостоящее оборудование. Неавтоклавный способ более простой, он позволяет наладить производство газобетона своими руками дома. При изготовлении применяется реакция воды с алюминиевой пудрой, в результате которой выделяется огромное количество углекислого газа, который образует поры внутри блоков.

Масса через некоторое время затвердевает. Происходит это в естественных условиях. Тело блока получает множество пор от 1 до 3 мм в диаметре.

Мини-завод по производству неавтоклавного газобетона

Пористая структура — это главное преимущество газоблока.

Поры делают материал легким, наделяют его высокими теплоизоляционными свойствами. Плотность для газобетона держится на уровне 300-1200 кг/м³. Чтобы поры прочно держались в бетоне, он должен быть помещен в прочную форму, которая задает размер будущему блоку.

Масса твердеет за 2 часа. После этого блоки можно вынимать из формы и раскладывать на стеллажи для полного завердения. Окончательная прочность формируется только на 28 день естественной просушки блоков.

U-блок своими руками — способы изготовления

Если сроки поджимают, а нужной конфигурации нет в наличии, или просто хочется сэкономить деньги, при этом потратив время и силы, то можно реализовать необходимые стеновые конструкции без применения готовой формы. Здесь есть два варианта:

Формование классического рядового блока

Для этого потребуется много усилий и наличие специального инструмента. Последовательность действий следующая:

Для этого потребуется много усилий и наличие специального инструмента. Последовательность действий следующая:

- разметка согласно требуемым размерам, исходя из толщины стены;

- выполнение 2-х основных пропилов, определяющих толщину стенок;

- произведение нескольких вспомогательных пропилов или высверливаний для удобства обработки;

- извлечение внутренней части при помощи молотка каменщика и его окончательная формовка.

Важно!Такой метод позволяет собственноручно изготовить элемент с любыми требуемыми параметрами. Например, можно увеличить ширину внешней стенки для улучшения показателей теплопроводности

Например, можно увеличить ширину внешней стенки для улучшения показателей теплопроводности

Например, можно увеличить ширину внешней стенки для улучшения показателей теплопроводности.

Изготовление такого блока своими силами хорошо демонстрирует следующее видео:

Применение электроинструмента для резки газобетона заметно ускоряет процесс:

При использовании данного варианта не избежать потерь материала. Также для работы с хрупким газосиликатом потребуется навык, который ещё придется наработать.

Сборка U-формы из нескольких блоков различной толщины

Принцип работы также прост и может быть реализован с минимальными физическими и денежными затратами. Это выкладка по месту на клей стенок будущего элемента из блоков малой толщины, рассчитанной исходя из ширины стены. Взгляните на предложенную схему:

Так, например, для изготовления U-образных блоков толщиной 375 мм потребуются обычные блоки толщиной 150 мм, 75 мм и 50 мм. Сборка происходит по месту в следующем порядке:

- Сначала с наружной стороны стены укладываем на клей обычным способом блоки толщиной 150 мм.

- Далее блоки толщиной 75 мм отпиливаем по высоте 175 мм и монтируем на клей лежа. Это будет дно U- образного блока. Одной стороной этот блок приклеивается на нижний блок. Другой стороной — к блоку толщиной 150 мм.

- Теперь нам нужно приклеить блоки толщиной 50 мм с внутренней стороны стены.

Когда клей схватится, мы получим прочную конструкцию, не уступающую по крепости оригинальным U-блокам.

Главное преимущество такой замены в быстроте и простоте изготовления, ведь достаточно будет сделать лишь 1 пропил с помощью ножовки по газобетону без последующего формования. И собрать конструкцию на клей.

В целом, использование U-блока при строительстве из газобетона актуально и оправдано. Данная форма применима как для изготовления ограждающих конструкций, так и для использования в качестве несъемной опалубки. А идеальное примыкание ко всем используемым элементам сводит к минимуму наличие мостиков холода в доме, а значит гарантирует постройку теплого и комфортного дома.

В целом, использование U-блока при строительстве из газобетона актуально и оправдано. Данная форма применима как для изготовления ограждающих конструкций, так и для использования в качестве несъемной опалубки. А идеальное примыкание ко всем используемым элементам сводит к минимуму наличие мостиков холода в доме, а значит гарантирует постройку теплого и комфортного дома.

Автоклав своими руками: как сделать

Таблица:определение температуры (t) внутри автоклава по давлению пара (P)

| P | МПа | 0,175 | 0,206 | 0,242 | 0,280 | 0,326 |

| 1,72 | 2,02 | 2,37 | 2,75 | 3,2 | ||

| t | °С | 115 | 120 | 125 | 130 | 135 |

Некоторые умельцы советуют обойтись без термометра, указывая, что манометр — главный инструмент для управления стерилизацией. Это совет непрофессиональный — термометр бытовом автоклаве должен быть обязательно.

Некоторые советуют делать автоклавы, максимально упростив конструкцию, срезав вентиль с баллона и врезав узкое горлышко из трубы. Сверху к трубе приваривается квадратный фланец. Крышка также квадратная, соответствует форме фланца. С считаю, что узкое горло доставляет значительные неудобства при загрузке банок.

Термометр в простом автоклаве врезан в середине корпуса, чтобы наиболее точно контролировать температуру, что тоже спорно, ведь самое горячее место автоклав именно верхушка, а термометр служит, прежде всего, для аварийного контроля температуры.

Поддон желательно сделать съемный, из нержавеющей стали. Такой поддон удобно вытаскивать, да и днище автоклава проще мыть.

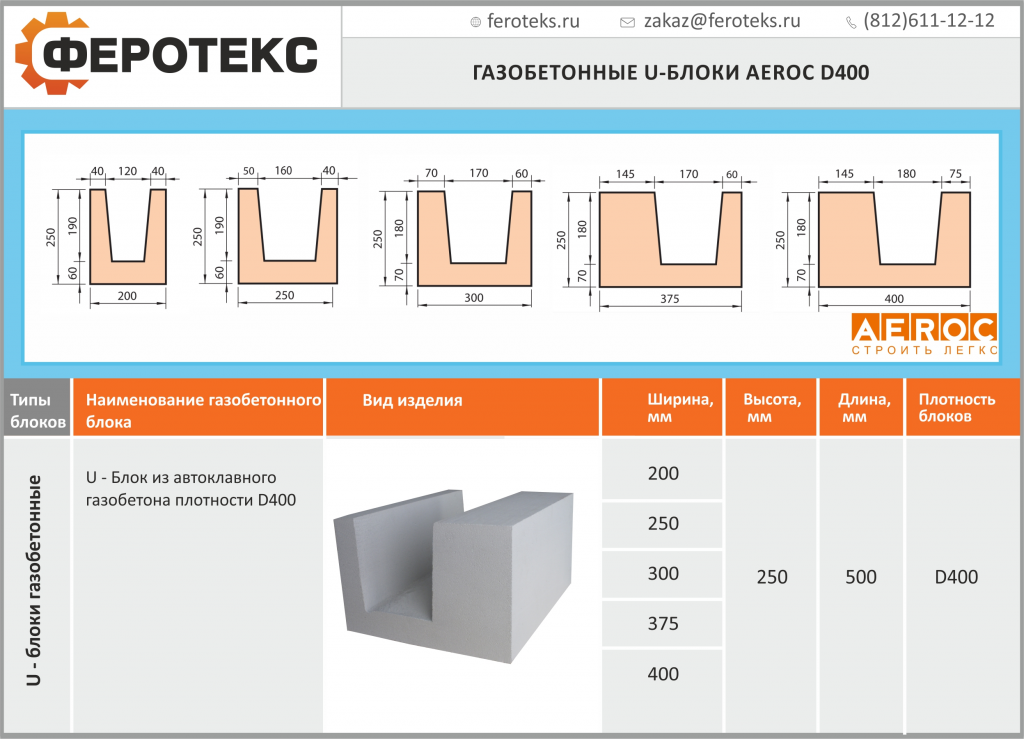

Типоразмеры газобетонных блоков для строительства стен дома

Изготовление газобетона

Итак, разобравшись как делают газобетонные блоки, можно прийти к заключению, что в домашних условиях получится изготовить только неавтоклавный материал. Надо сказать, что при точном соблюдении технологии, и использовании качественных компонентов, можно получить блоки с отличными характеристиками.

Процесс изготовления газобетонных блоков своими руками состоит из нескольких этапов:

- Приготовления бетона в соответствии с определенными пропорциями.

- Заливки форм;

- Выдержке изделия и извлечении из форм.

Бетоносмеситель

Оборудование

Изготовление неавтоклавного газобетона, как уже было сказано выше, не требует сложного оборудование, однако, некоторый необходимый минимум все же имеется:

- Бетоносмеситель–без него не получится качественно размешать раствор и смешать его с газообразователем.

- Формы – чтобы придать изделию правильные геометрические размеры.

- Металлические струны – нужны для обрезки излишков раствора с верхней части форм.

Формы

Прежде чем приступить к изготовлению блоков, следует подготовить формы.Их можно купить либо сделать самостоятельно. Для этого понадобятся доски с тщательно оструганной одной стороной.

Из этих досок надо собрать деревянный пенал, внутрь которого вставляются перемычки. При помощи таких вставок, внутреннее пространство пенала делится на отсеки. Перемычки можно сделать из фанеры. Для их фиксации в досках выполняются пропилы.

Как несложно догадаться, от размеров ячеек будут зависеть габариты блоков.Определившись с размерами ячеек, можно заранее подсчитать, сколько газобетонных блоков в 1м3, при необходимости размеры можно подкорректировать.

На фото — формы для газоблоков

Для ускорения процесса изготовления материала, желательно сделать несколько форм всех необходимых типоразмеров.Предварительно следует сделать расчет газобетонных блоков, в соответствии с которым подготовить оптимальное количество форм.

Приготовление раствора

Состав газобетонных блоков довольно простой:

- Портландцемент;

- Кварцевый песок;

- Вода;

- Добавки –алюминиевая пудра, известь, сульфат натрия.

Для получения качественной смеси, необходимо строго соблюдать пропорцию:

| Портландцемент (марка зависит от желаемой прочности блоков, но не ниже М400) | 100 кг |

| Кварцевый песок | 180 кг |

| Сульфат натрия | 0,5 кг |

| Каустик | 1,5 кг |

| Алюминиевая пудра | 0,4 кг |

| Вода | Около 60 л |

Алюминиевая пудра для газобетона

Инструкция по приготовлению раствора выглядит следующим образом:

- В первую очередь смешивается цемент и песок.

- Далее в состав добавляется вода, и смесь тщательно перемешивается.

- Постепенно в раствор добавляются другие компоненты и хорошо перемешиваются.

- В последнюю очередь засыпается алюминиевая пудра.

Надо сказать, что этап приготовления раствора является наиболее ответственным, так как подгадать удачные пропорции очень сложно, и сделать это можно лишь опытным путем. Пропорции во многом зависят от качества песка, марки цемента и остальных компонентов. Даже вода влияет на ход химической реакции, которая происходит при добавлении газообразователя.

Поэтому не существует какой-то конкретной рекомендации по изготовлению газобетона в домашних условиях.

Заливка форм

Заливка

Заливка форм является довольно простым процессом, однако, требующим определенной аккуратности и внимательности. Заполнять формы следует до половины, после чего, в результате химической реакции, состав начнет подниматься.

Увеличение в объеме происходит обычно в течение 5 – 8 минут. Время реакции зависит от температуры окружающей среды. Спустя некоторое время начнется обратный процесс, т.е. масса немного опустится.

Когда положение массы стабилизируется, верхнюю бугристую часть следует обрезать при помощи металлической струны. Затем состав должен выдержаться до отвердения бетонного изделия, на это обычно уходит 20-24 часа.Спустя данный промежуток времени, блоки надо извлечь из форм и поставить на ровное место до полного затвердевания.

После успешного выполнения первой партии блоков, следует выполнить расчет количества газобетонных блоков, необходимого для строительства. После этого процедуру следует в точности повторить.Вот и все основные нюансы изготовления газобетонных блоков, ознакомившись с которыми, можно самостоятельно обеспечить строительство необходимым стройматериалом.

Приготовление смеси

Состав газобетона.

Стандартная смесь для газобетона содержит цемент, песок, воду и известь. В качестве вещества, образующего поры, применяется алюминиевая пудра. Гашеная известь исполняет роль пластификатора. Для улучшения свойств рекомендуется использовать дополнительные добавки: сульфат натрия (не более 0,5%) и каустическую соду (не более 1,5% по весу).

Основу газобетона составляет цемент. Рекомендуется использовать портландцемент марки М400 или М500. Наполнитель берется в виде кварцевого песка. Его следует тщательно просеять с удалением крупных фракций. Глина в песке может быть только в виде небольших следов и составлять не более 7% от веса песка. Рекомендуются следующий состав и соотношение ингредиентов бетонной смеси:

- цемент — 50-70%;

- песок — 20-40%;

- известь, каустическая сода, сульфат натрия — 1-5%;

- алюминиевая пудра — 0,04-0,09%;

- вода — 0,25-0,8%.

Смесь должна быть тщательно перемешана. Путем изменения содержания цемента и порообразующего состава можно регулировать объем пор в бетоне, то есть изменять плотность материала.

Сырье для производства

Каждый газосиликатный блок имеет вес порядка 30 кг, за счет чего может заменить до 30 стандартных кирпичей. Но для создания таких крупных изделий требуется подготовить соответствующее количество материалов. Так, для их производства требуется:

- Известь, обладающая высокой насыщенностью оксидами кальция, а также магния;

- Портландцемент, в составе которого силиката кальция содержится больше 50%;

- Высококачественный кварцевый песок, содержащий больше 80% чистого кварца;

- Алюминиевая пудра, необходимая для создания реакции газообразования;

- Сульфанол;

- Чистая питьевая вода.