Протекторная защита от коррозии металлических изделий

Протекторная защита — это один из возможных вариантов защиты конструкционных материалов трубопроводов от коррозии. Применяется, прежде всего, на газопроводах и других магистралях.

Сущность протекторной защиты

Протекторная защита представляет собой использование специального вещества — ингибитора, который является металлом с повышенными электроотрицательными качествами.

Под воздействием воздуха протектор растворяется, в результате чего основной металл сохраняется, несмотря на воздействие коррозийных факторов.

Протекторная защита — одна из разновидностей катодного электрохимического метода.

Данный вариант антикоррозийных покрытий особенно часто применяется, когда предприятие стеснено в своих возможностях по организации катодной защиты от коррозийных процессов электрохимического характера. Например, если финансовые или технологические возможности предприятия не позволяют построить линии электропередач.

Протектор-ингибитор эффективен, когда показатель переходного сопротивления между защищаемым объектом, и средой вокруг него, не является значительной.

Высокая результативность протектора возможна лишь на определенной дистанции. Чтобы выявить это расстояние, применяется определение радиуса антикоррозийного действия применяемого протектора.

Данное понятие показывает максимальное удаление защищающего металла от охраняемой поверхности.

Суть коррозийных процессов сводится к тому, что наименее активный метал в период взаимодействия, привлекает к собственным ионам электроны более активного металла. Таким образом, в одно и то же время осуществляется сразу два процесса:

- восстановительные процессы в металле с меньшей активностью (в катоде);

- окислительные процессы металла анода с минимальной активностью, за счет чего и обеспечивается защита трубопровода (или другой стальной конструкции) от коррозии.

Спустя некоторое время эффективность протектора падает (в связи с потерей контакта с защищаемым металлом или же из-за растворения защищающего компонента). По этой причине возникает потребность в замене протектора.

Нанесение антикоррозийного покрытия

Способ нанесения антикоррозийного покрытия зависит от выбранного материала покрытия и требует индивидуального подхода. Однако существуют единые нормы, которые применяются в любом случае:

- Поверхность подготавливают: очищают от окалин, ржавчины, старого защитного покрытия, краски;

- Зачищают очищенную поверхность;

- Поверхность обезжиривают с помощью специальных составов;

- Очищают с помощью песко- или дробеструйной машины с мелким песком;

- Обрабатывают моющими средствами для очищения глубоких слоев изделия;

- Промывают поверхность;

- Высушивают поверхность перед нанесением основного защитного покрытия;

- Каждый слой наносимого защитного покрытия тщательно высушивается.

Чаще всего применяется антикоррозийная покраска труб, так как этот материал имеет широкое распространение, демократичную цену, легок в нанесении (распыление или нанесение валиком) и долговечен.

Применяемое оборудование для антикоррозийной обработки труб

В зависимости от вида защитного покрытия, применяется специальное оборудование, например, установка электродуговой металлизации (позволяет наносить металлические покрытия), установки для плазменного напыления, установки для «холодного» цинкования стальных изделий (для лакокрасочных изделий), установки для напыления (грунтовые и лакокрасочные вещества), валик.

Причины повреждения металлических конструкций

Причин для коррозии металлических изделий достаточно:

- Химические реакции. Разрушение происходит при взаимодействии металла с различными химическими соединениями (кислотами, щелочами и пр.). Возникающая как продукт химической реакции ржавчина последовательно разъедает трубопровод.

- Электрохимические процессы. Этот вид коррозии один из самых агрессивных. Появляется, если труба или судно находится в электролите, где образовываются катоды и аноды. Возникающая ржа быстро распространяется, повреждая самый толстый металл.

- Атмосферные явления. При взаимодействии металла с водой, паром, воздухом выделяется оксид железа, который и разрушает сооружение.

Защита металла от коррозии

От коррозии необходимо защищать различные емкости, корпусы судов, резервуары, которые эксплуатируются в экстремальных условиях. Существует несколько вариантов формирования защиты:

- обработка химическими составами;

- покрытие стенок защитными материалами;

- предупреждение блуждающих токов;

- организация катода или анода.

Защита металла от ржавчины предполагает целый комплекс мер:

- Пассивные действия. Во время монтажа трубопровода до прилежащей почвы оставляют некоторый зазор. Он предупреждает попадание грунтовых вод с примесями на металлическую поверхность. Трубопровод покрывают специальными составами, которые защищают металл от негативного воздействия грунта. Затем наносят специальные химические вещества, образующие защитную пленку на металлической поверхности.

- Активная защита. Создается электродренажная система, защищающая трубопровод от блуждающих токов. Металлическую поверхность от разрушения защищают созданием анода или катода.

Что такое протекторная защита?

Протекторная защита — вариант антикоррозийной обработки, которая предполагает контакт металлической предохраняемой поверхности с протектором – ингибитором, более активным металлом. Под воздействием воздуха ингибитор предохраняет основное изделие (трубопровод, систему водоснабжения или отопления, корпус корабля и пр.) от разрушения.

Протекторная защита металлов от коррозии является оптимальной при отсутствии возможности проведения специальных электрических линий для создания эффективной катодной защиты перед электрохимической ржавчиной либо при нецелесообразности такого метода. Применять протекторную защиту целесообразно на малогабаритных объектах либо в случаях, когда поверхность обрабатываемого сооружения покрыта изоляционным материалом.

Протектор может полностью предохранить от повреждения основной объект в случае, если показатель переходного сопротивления между объектом и окружающей средой незначительный.

Но протекторная защита от коррозии имеет положительный эффект только на каком-то расстоянии, то есть каждый из видов протекторов имеет свой радиус антикоррозийного действия. Это максимальное расстояние протектора от предохраняемого объекта.

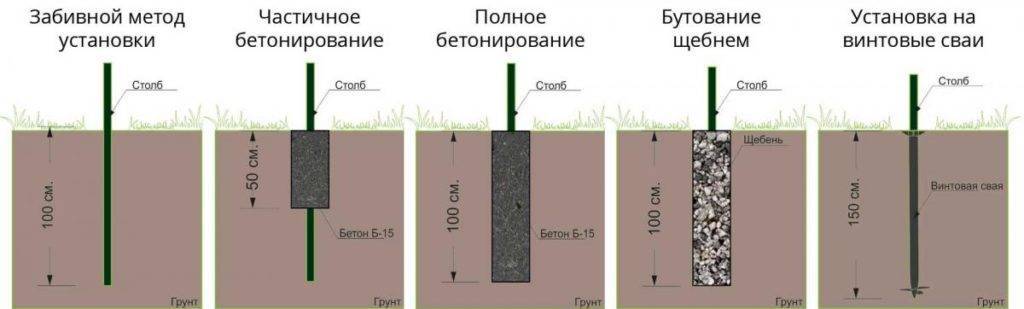

Для антикоррозийной защиты применяют установки, которые состоят из одного или нескольких протекторов, соединительных кабелей и контрольно-измерительных участков. Если есть необходимость, то в схему включают шунты, регулирующие резисторы, поляризованные элементы. Монтируют установки ниже уровня промерзания грунта (не менее 1 метра). Располагают протектор на расстоянии 3 — 7 метров от защищаемого сооружения. Более близкое может спровоцировать повреждение изоляционного слоя солями растворяющегося ингибитора.

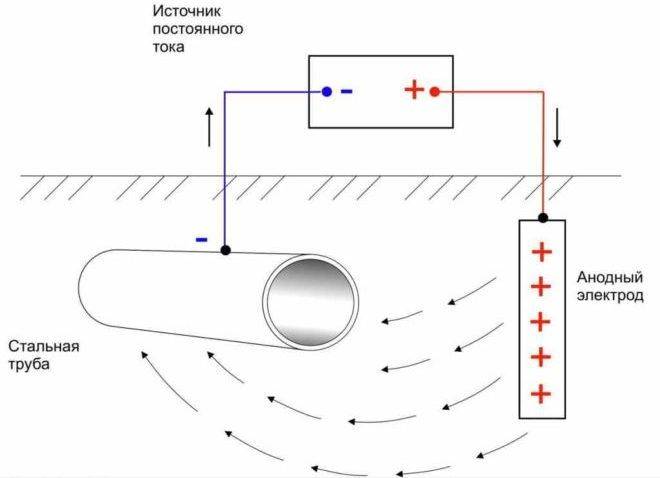

Протекторная защита от коррозии трубопроводов предполагает, что электроны более активного металла будут присоединяться к ионам менее активного вещества. В результате такого взаимодействия происходят два процесса:

- Менее активный металл восстанавливается.

- Протектор окисляется, защищая основное сооружение от коррозии.

Так как во время активного взаимодействия с окружающей средой и трубопроводом протектор полностью «растворяется» или просто теряет контакт с предохраняемым сооружением, то защитный механизм периодически необходимо восстанавливать.

Установки с протяженными или распределенными анодами

При использовании трансформаторной станции защиты от коррозии ток распределяется по синусоиде. Это неблагоприятным образом сказывается на защитном электрическом поле. Происходит либо избыточное напряжение в месте защиты, которое влечет за собой высокий расход электроэнергии, либо неконтролируемая утечка тока, что делает электрохимзащиту газопровода неэффективной.

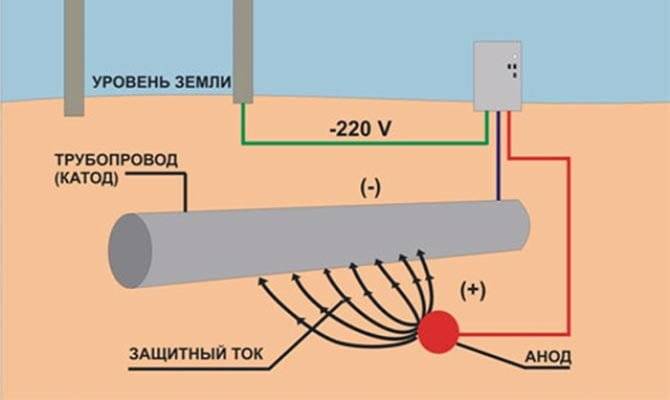

Схема анодной защиты трубопроводов

Практика использования протяженных или распределенных анодов помогает обойти проблему неравномерного распределения электричества. Включение распределенных анодов в схему электрохимзащиты газопровода способствует увеличению зоны защиты от коррозии и сглаживанию линии напряжения. Аноды при такой схеме размещаются в земле, на протяжении всего газопровода.

Регулировочное сопротивление или специальное оборудование обеспечивает изменение тока в необходимых пределах, изменяется напряжение анодного заземления, при помощи этого регулируется защитный потенциал объекта.

Если используется сразу несколько заземлителей, напряжение защитного объекта можно изменять, меняя количество активных анодов.

ЭХЗ трубопровода посредством протекторов основана на разности потенциалов протектора и газопровода, находящегося в земле. Почва в данном случае представляет собой электролит; металл восстанавливается, а тело протектора разрушается.

Механизм работы катодной защиты кузова

Оцинковка кузова автомобиля делается на заводе-изготовителе. Обычно для этого детали будущего автомобиля погружаются в ванну с расплавленным цинком и металл оседает на поверхности. Толщина покрытия не превышает 2 мкм. Принцип действия метода основан на электрохимических процессах. Цинк перетягивает на себя окислительные процессы. Нанесение цинка возможно тремя способами:

- Термический – погружение в ванну с расплавленным металлом

- Гальванический – происходит погружение в ванную с электролитом и цинк налипает на поверхность детали

- Холодный – поверхность окрашивается составом, содержащим цинк

Минусом защиты является то, что цинковое покрытие имеет микропоры и уже через год оцинковка кузова автомобиля не работает должным образом. Современный способ цинкового напыления – катафорез – допускает нанесение слоя цинка в 7-9 мкм. Срок защиты увеличивается до 10 лет.

Оцинковка – это комбинированный способ защиты от коррозии: барьерный и электрохимический.

Уберечь видимые части кузова от ржавчины проще, чем скрытые от глаз внутренности автомобиля. Для начала следует максимально защитить те конструктивные элементы, которые каждый день подвергаются воздействию грязи, камней, реагентов. Это пороги и колесные ниши. Барьерные средства против коррозии в данном случае – это подкрылки, пластиковые накладки на пороги или днище. Установить пороги из нержавейки для авто, значит, обеспечить максимально надежную защиту одной из самых подверженных коррозии частей автомобиля.

Своевременная защита автомобиля избавит от серьезных последствий

Защитить кузов от коррозии изнутри можно при помощи следующих средств:

- Жидкие масла – обволакивают поверхность, вытесняют влагу, в них содержатся ингибиторы коррозии

- Парафины и воск – создают защитную пленку после распыления. Антикоррозийный спрей для авто, в состав которого входит воск, выступает в качестве консерванта, прост в применении, эффективен в действии

Работа с днищем

Защитить днище автомобиля от коррозии можно следующими средствами:

- Мастики – выпускаются высыхающими и невысыхающими, содержат металлическую пудру, которая придает покрытию особую прочность

- Жидкие средства для распыления подходят для обработки днища в труднодоступных местах

- Преобразователи ржавчины – используются для устранения коррозии перед нанесением мастики или другого средства

Обработка машины от коррозии – дело серьезное и ответственное. При этом особенно важным является целостность днища автомобиля.

Обновление антикоррозийного покрытия днища проводится раз в два года.

Проводя антикоррозийные работы, следует обратить внимание на следующие моменты:

- Работать нужно в проветриваемом помещении или на улице

- Температура выбирается плюсовой от 5 до 30 градусов

- Антикоррозийная защита покрытия автомобиля обычно легковоспламеняема, поэтому источники огня убираются

- Мастика подогревается в специальном приборе

- Необходимо обеспечить защиту рук, лица, глаз

Если защита от ржавчины авто не проводится, то коррозия нанесет серьезные повреждения транспортному средству за короткое время. Заменить испорченные детали часто нельзя или это стоит очень дорого.

Схема установки катодов в автомобиле

Если говорить простым языком, то кузов автомобиля станет катодом электродной пары. За анод берутся металлические поверхности, хорошо проводящие ток, а также влажный асфальт. Слабым проводником становится воздух. За счет малой разности потенциалов ржавчина появляется на аноде, а не на кузове.

Подключение катодов к аккамулятору

Очень важный момент: при катодном методе защиты используется именно разность потенциалов! Для того чтобы случайно возникший ток не расходовал заряд аккумулятора, батарея подключается к аноду через резистор, принимающий на себя ненужный заряд.

В качестве положительного полюса питания используется много вариантов, но автомобиль лучше защищен при большей площади присоединения.

Общие сведения. Классификация коррозии. Современные коррозионностойкие конструкционные сплавы

Коррозией металлов называют самопроизвольное разрушение металлических конструкций вследствие их химического или электрохимического взаимодействия с окружающей средой.

Коррозионный процесс протекает на границе двух фаз: металл– окружающая среда, т. е. является гетерогенным процессом.

Коррозия металлов наносит огромный ущерб практически любой отрасли промышленности. Потери от коррозии можно разделить на две группы: прямые и косвенные.

Прямые потери складываются в основном из потерь непосредственно самого металла вследствие коррозии.

Косвенные потери огромны и обусловлены расходами, связанными с отказом в работе оборудования, его простоем, со стоимостью ремонта и заменами деталей оборудования, с утечками нефти, газа через повреждения в трубопроводах и т. п.

С химической точки зрения металлы являются восстановителями. Они легко отдают валентные электроны и образуют положительно заряженные ионы. Во всех соединениях они проявляют только положительные степени окисления. Многие металлы, например, железо, хром, марганец, имеют переменные степени окисления. Восстановительные свойства металлов различны и определяются их стандартным электродным потенциалом. В табл. 1 приведены электродные потенциалы для металлов.

По своей химической активности и положению в ряду стандартных потенциалов металлы делятся на три группы:

- активные – от Li до Al включительно – вытесняют водород из воды и растворов кислот;

- средней активности – от Mn до Pb включительно – вытесняют водород из растворов кислот;

- неактивные – стоящие в ряду после водорода – не вытесняют водород из растворов кислот.

Все эти металлы могут самопроизвольно окисляться. Следовательно, основной причиной коррозии металлов в атмосфере или других средах является их термодинамическая нестабильность. Степень

термодинамической нестабильности металла зависит от его природы, характера коррозионной среды и конкретных условий.

Таблица 1. Ряд стандартных электродных потенциалов металлов

| Электрод | Ео, В | |||

| Окисленная форма | Восстановленная форма | |||

Усиление окислительной способности (Мn+) | Li+ | Li | Усиление восстановительной способности (Мо) ↓ | –3,04 |

| K+ | K | –2,92 | ||

| Ca2+ | Ca | –2,87 | ||

| Na+ | Na | –2,71 | ||

| Mg2+ | Mg | –2,37 | ||

| Al3+ | Al | –1,66 | ||

| Mn2+ | Mn | –1,18 | ||

| Zn2+ | Zn | –0,76 | ||

| Cr3+ | Cr | –0,74 | ||

| Fe2+ | Fe | –0,44 | ||

| Ni2+ | Ni | –0,25 | ||

| Sn2+ | Sn | –0,14 | ||

| Pb2+ | Pb | –0,13 | ||

| H+ | 1/2H2 | 0,00 | ||

| Cu2+ | Cu | +0,34 | ||

| Ag+ | Ag | +0,80 | ||

| Pt2+ | Pt | +1,20 | ||

| Au3+ | Au | +1,50 |

Основной причиной, вызывающей коррозионное разрушение металлов и сплавов, является протекание на их поверхности электрохимических или химических реакций.

В зависимости от характера этих реакций и механизма протекания, все коррозионные процессы делят на два вида:

- химической коррозией называют процессы, протекающие при непосредственном химическом взаимодействии между металлом и агрессивной средой и не сопровождающиеся возникновением электрического тока;

- электрохимической коррозией называют процессы взаимодействия металлов с водными растворами электролитов, сопровождающиеся возникновением в системе электрического тока, то есть упорядоченным передвижением электронов и ионов от одного участка металла к другому.

По условиям протекания коррозии, различают несколько видов коррозии:

- газовую – коррозию в газах при высоких температурах;

- атмосферную – коррозию в воздухе или влажном газе;

- жидкостную – коррозию в жидкой среде (в растворах неэлектролитов и электролитов);

- подземную – коррозию в почвах и грунтах;

- биокоррозию – коррозию под влиянием жизнедеятельности микроорганизмов;

- структурную – коррозию, связанную со структурной неоднородностью металла;

- коррозию блуждающими токами;

- контактную – электрохимическую коррозию, вызванную контактом металлов, имеющих разные электродные потенциалы в данном электролите;

- щелевую – коррозию в щелях и зазорах между металлами;

- под напряжением – коррозию при одновременном воздействии коррозионной среды и механических напряжений;

- коррозионную кавитацию – разрушение металла, вызванное одновременным коррозионным и ударным воздействием внешней среды.

По характеру коррозионных разрушений различают следующие виды коррозии:

- сплошную, или общую, коррозию, охватывающую всю поверхность металла, находящуюся под воздействием коррозионной среды. Она бывает: равномерной, неравномерной, избирательной;

- местную коррозию, охватывающую отдельные участки металла. Она бывает: точечной (питтинг), сквозной, язвенной и др.

Установки гальванической электрохимзащиты

Использование протекторных установок гальванической защиты трубопровода оправданно, если вблизи объекта отсутствует источник напряжения – ЛЭП, или участок газопровода недостаточно внушителен по размерам.

Гальваническое оборудование служит для защиты от коррозии:

Гальваническая электрохимзащита

- подземных металлических сооружений, не подсоединенных электрической цепью к внешним источникам тока;

- отдельных незащищенных частей газопроводов;

- частей газопроводов, которые изолированы от источника тока;

- строящихся трубопроводов, временно не подключенных к станциям защиты от коррозии;

- прочих подземных металлических сооружений (сваи, патроны, резервуары, опоры и др.).

Гальваническая защита сработает наилучшим образом в почвах с удельным электрическим сопротивлением, находящимся в пределах 50 Ом.

Что такое протекторная защита металлов?

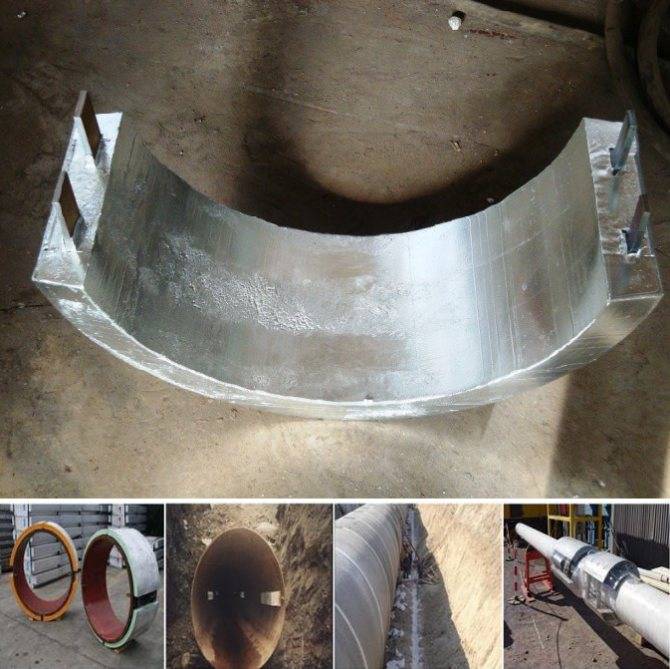

Принцип действия данной технологии основывается на том, что металлической поверхности, нуждающейся в коррозионной защите, обеспечивается прямой контакт с более активными металлами. В результате этого, развитие и распространение коррозии под воздействием постоянного тока попросту прекращается. При этом путём окисления разрушаются исключительно аноды, а менее активные металлы – катоды – восстанавливаются. Для справки: для стали более активными металлами (то есть, металлами с более отрицательным электродным потенциалом) являются магний, цинк, алюминий. Именно они чаще всего используются в качестве протектора.

Что касается реализации данной идеи, то на практике протекторная защита кузова авто и других стальных конструкций осуществляется путём соприкосновения протектора с заранее подготовленным и очищенным металлом. Пластины-протекторы могут быть наклеены на подготовленную поверхность при помощи тонкого слоя токопроводящего клея.

Наиболее же эффективным методом станет комбинированная защита, включающая в себя как использование протекторного анода, так и химическую обработку специальными лакокрасочными составами. В частности, отлично зарекомендовал себя в данном отношении высокоэффективный антикор РАСТ СТОП, торговой марки Anticorrosion Materials & Technologies Inc. (Канада).

2 Антикоррозионная защита при помощи протекторов – особенности методики

Применение протекторной защиты от коррозии трубопроводов и конструкций из металла в кислых средах не имеет смысла, что обусловлено повышенным темпом саморастворения протектора. Она рекомендуется для использования в нейтральных средах, будь то обычный грунт, речная или морская вода.

По отношению к железу более активными являются следующие металлы – магний, хром, кадмий, цинк и некоторые другие. Теоретически именно их следует применять для защиты газопровода либо другой конструкции. Но здесь имеется ряд нюансов, которые обуславливают технологическую нецелесообразность использования чистых металлов в качестве “защитников”.

Магний в чистом виде, например, характеризуется повышенной скоростью собственного ржавления, на алюминии очень быстро появляется оксидная толстая пленка, а цинк без каких-либо примесей ввиду своей дендритной крупнозернистой структуры имеет свойство растворяться крайне неравномерно. Чтобы нивелировать все эти негативные явления, в чистые металлы, предназначенные для защиты трубопроводов и металлоконструкций от коррозии, добавляют легирующие компоненты. Другими словами, антикоррозионная защита, например, газопровода, подземного резервуара в большинстве случаев выполняется при помощи различных сплавов.

Часто используются сплавы на основе магния. В них вводят алюминий (от 5 до 7 процентов) и цинк (от 2 до 5 процентов), а также незначительные количества (буквально сотые либо десятые доли) никеля, свинца, меди. Защита от коррозии магниевыми сплавами применяется тогда, когда конструкция из металла (элементы трубопроводов, газопровода и так далее) функционирует в средах с показателем рН не более 10,5 (обычный грунт, водоемы с пресной или слабосоленой водой).

Такое ограничение связано с тем, что магний сначала очень быстро растворяется, а затем на его поверхности формируются соединения, характеризуемые затрудненным растворением. Стоит сказать отдельно об опасности использования магниевых композиций для защиты от коррозии – они могут стать причиной растрескивания изделий из металла, а также их охрупчивания (водородного).

Для металлоконструкций, установленных в соленой воде, газопровода, проложенного по морскому дну, рекомендуется использование протекторов на базе цинка, которые содержат:

- кадмий (от 0,025 до 0,15 %);

- алюминий (не более 0,5 %);

- медь, свинец, железо (от 0,001 до 0,005 % в сумме).

Протекторная защита трубопроводов в морской воде цинковыми составами будет гарантированно эффективной и длительной. Если же такие протекторы применять в грунте или пресных водоемах, они практически мгновенно покрываются гидроксидами и оксидами, что сводит на нет все антикоррозионные мероприятия.

А вот в соленой проточной воде, на прибрежном морском шельфе обычно эксплуатируются алюминиевые защитники от коррозии. В них содержится таллий, кадмий, кремний, индий (суммарно до 0,02 %), магний (не более 5 %) и цинк (не более 8 %). Данный состав не дает возможности появляться на алюминии окислам. Протекторная защита из алюминиевых составов используется в тех же условиях, что и из магниевых.

Цинковые протекторы обычно применяются для антикоррозионной защиты тех металлоконструкций, для которых должна быть обеспечена максимальная пожарная и взрывобезопасность (в частности, разнообразных трубопроводов для транспортировки потенциально горючих материалов, например, газопровода). Также цинковые защитные композиции не создают при анодном растворении загрязняющих соединений. За счет этого им практически нет замены, когда речь идет о защите от коррозии трубопроводов, по которым перемещают нефть, а также нефтеналивных и грузовых судов и танкеров.

https://youtube.com/watch?v=C3YECL4hdNI

Другие способы защиты

Кроме катодной защиты авто от коррозии, в народе популярны разные альтернативные методы. Не все они одинаково хороши, но помогают продлить срок службы машины на несколько лет.

Анодная методика

Применяются специально изготовленные особой формы детали из металлов с более высоким электродным потенциалом, чем у железа. В результате при возникновении гальванической пары растворяется именно эта деталь – расходный электрод. Металл же самого кузова практически не страдает. Этот способ – анодная защита авто от коррозии.

Анодная защита авто от коррозии

Чаще всего применяют накладки из цинка или сплавов магния. Многочисленные отзывы водителей, ставивших в колесные ниши куски цинка, подтверждают действенность этого способа защиты на 3-5 лет. Недостаток способа – необходимость следить за протекторными электродами, при необходимости обновляя их.

Оцинковка кузова

Покрытие металла кузова цинком – еще один распространенный прием защитить машину от ржавчины на весь период ее службы (часто на 15-20 лет). Этим путем пошли крупнейшие западные производители, выпуская премиальные марки своих автомобилей с заводской горячей оцинковкой кузовов.

Оцинковка кузова

Безусловным лидером в этом направлении является Audi, разработавшая много патентов на тему технологий защитного покрытия. Именно модель Audi 80 – первый серийный образец с такой обработкой, а начиная с 1986 года ее имеют все производимые под этим брендом машины. Другие участники концерна VW Group также используют горячую оцинковку: «Фольксваген», «Шкода», «Порше», «Сеат».

Кроме немецких, настоящую оцинковку кузовов получили некоторые японские модели: «Хонда Аккорд», «Пилот», «Легенд».

Грунтовки и лакокрасочные материалы

Применительно к теме электрохимической защиты, упоминания заслуживают протекторные составы лакокрасочных материалов, содержащие частички цинка. Это фосфатирующие и катафорезные грунты.

Нанесение лакокрасочных материалов

Принцип их действия тот же: создается контакт железа со слоем более активного металла, который и расходуется в гальванических реакциях в первую очередь.

Ламинирование

Метод защиты поверхности кузова от ржавчины и абразивного истирания путем оклейки специальной прочной прозрачной пленкой. Хорошо проведенная обработка практически не видима глазу, выдерживает значительные перепады температур и не боится вибрации.

Ламинирование авто

Как и другие способы декоративной защиты поверхности, способ сохраняет автомобилю товарный вид, но оставляет нерешенной проблему с коррозией в труднодоступных местах.

Жидкое стекло

Создается дополнительный упрочняющий слой покрытия поверх базового лакокрасочного, обладающий повышенной прочностью. Наносится на обезжиренный и промытый кузов машины, который предварительно нагревают горячим воздухом. Полимерная основа материала растекается и после затвердевания полируется. Таким способом удается уберечь заводской слой краски от проникновения сквозь него атмосферной влаги и этим на небольшое время сдержать коррозию.

Керамика жидкое стекло для авто

Полной защиты от ржавчины метод не дает. Защищает в основном внешний вид автомобиля от видимых проявлений, но оставляя без внимания скрытые очаги.

Работа с днищем

Чтобы уберечь днище и колесные арки от попадания электролитов (дорожная грязь, вода с солью), применяются покрытия различными мастиками на битумной, каучуковой и полимерной основе.

Работа с днищем авто

Используются локеры (подкрылки) из полиэтилена. Все эти виды обработки проигрывают по эффективности электрохимической защите кузова автомобиля, но позволяют на время отсрочить сквозную ржавчину.

Особенности метода

Протекторы для защиты от коррозийных процессов в условиях кислых сред лишены смысла. В таких средах растворение протектора происходит опережающими темпами. Методика рекомендуется для применения только в нейтральных средах.

В сравнении со сталью, большей активностью обладают такие металлы, как хром, цинк, магний, кадмий, а также, некоторые иные. В теории именно перечисленные металлы нужно использовать для защиты трубопроводов и других металлоконструкций. Однако тут есть ряд особенностей, зная которые, можно обосновать технологическую бессмысленность применения чистых металлов в качестве защиты.

К примеру, для магния характерна высокая скорость развития коррозии, на алюминии стремительно образовывается толстая оксидная пленка, а цинк растворяется очень неравномерно из-за своей особой крупнозернистой структуры. Чтобы свести на нет подобные отрицательные свойства чистых металлов, в них добавляют легирующие элементы. Иначе выражаясь, защита газопроводов и других металлических конструкций осуществляется за счет использования всевозможных сплавов.

Нередко применяются магниевые сплавы. Помимо основного компонента — магния — в их составе имеется алюминий (5-7%) и цинк (2-5%). Кроме того, добавляются небольшие количества никеля, меди и свинца. Магниевые сплавы актуальны для защиты от коррозии в условиях сред, где показатель pH не превышает 10,5 единиц (традиционный грунт, пресные и слабосоленые водоемы). Данный ограничивающий показатель связан с быстрой растворяемостью магния на первом этапе и дальнейшим появлением труднорастворимых соединений.

Обратите внимание! Магниевые сплавы часто влекут трещины в металлических изделиях и повышают их водородную хрупкость. Для конструкций из металлов расположенных в соленой воде (например, подводном морском трубопроводе), следует применять протекторы, в основе которых находится цинк

Такие сплавы также содержат:

Для конструкций из металлов расположенных в соленой воде (например, подводном морском трубопроводе), следует применять протекторы, в основе которых находится цинк. Такие сплавы также содержат:

- алюминий (до 0,5%);

- кадмий (до 0,15%);

- медь и свинец (суммарно до 0,005%).

В водной соленой среде защита металлов от коррозии с помощью сплавов на основе цинка будет оптимальным вариантом. Однако в пресных водоемах и на обычном грунте такие протекторы очень быстро обрастают оксидами и гидроксидами, в результате чего антикоррозионные мероприятия теряют смысл.

Протекторы на основе цинка чаще используются для защиты от коррозии тех металлических конструкций, где технологические условия требуют наивысшей степени противопожарной безопасности и взрывобезопасности. Примером востребованности таких сплавов являются газопроводы и трубопроводы для транспортировки горючих жидкостей.

Кроме того, цинковые составы, в результате анодного растворения, не образуют загрязняющих веществ. Поэтому такие сплавы практически безальтернативны, когда нужно защитить трубопровод для транспортировки нефти или металлоконструкции в танкерных судах.

В условиях соленой проточной воды на прибрежном шельфе часто применяются алюминиевые сплавы. Такие составы включают кадмий, таллий, индий, кремний (в сумме — до 0,02%), а также магний (до 5%) и цинк (до 8%). Протекторные свойства алюминиевых составов близки со свойствами магниевых сплавов.

Как обеспечить протекторную защиту

Покрытие труб специальными составами — это задача не только производителя, в процессе эксплуатации конструкции обеспечение защитных свойств тоже должно выполняться. Всего существует несколько способов защиты металла от воздействия агрессивных сред:

- химическая обработка;

- покрытие стенок специальными составами;

- защита от блуждающих токов;

- подведение катода или анода.

О пассивных и активных способах

Антикоррозионная защита — это целый комплекс мероприятий, проводимых предприятиями. Пассивные методы защиты предполагают выполнение следующих работ:

- На стадии монтажа между трубопроводом и грунтом оставляют воздушный зазор, препятствующий попаданию грунтовой воды, в том числе в составе с кислотными и щелочными примесями.

- Покрытие специализированными составами, назначение которых распространяется от негативных воздействий почвы.

- Обработка металла химическими составами, с образованием тонкой пленки.

Активные способы защиты предусматривают использование тока и обмен ионов на основе химических реакций, за счет чего обеспечивается:

- Защита подземных трубопроводов от коррозии созданием электродренажной системы для изоляции трубопроводного транспорта от блуждающих токов.

- Защита анодом от разрушения металлических поверхностей.

- Катодная защита для увеличения сопротивления металлических оснований.

Только с учетом всех способов, препятствующих образованию ржавчины на металле, будет увеличен срок службы конструкций. Антикоррозионная защита трубопроводов должна выполняться комплексно.

На видео: защита трубопроводов и кабельных линий от электрической коррозии.

О достоинствах применения протекторов

Защита труб этим способом производится с добавлением компонента — ингибитора. Это материал с отрицательным электрическим зарядом. Под воздействием воздушных масс он растворяется, а конструкция остается целой и не подвергается ржавлению. Протекторная защита от коррозии применяется для продления срока службы строительных конструкций, систем отопления и водоснабжения, а также магистрального и промыслового трубопроводного транспорта.

Применение электрохимической защиты позволяет устранить причины многих видов коррозии. Такая антикоррозийная защита трубопроводов – неплохое решение даже для предприятий, не имеющих финансовых возможностей по обеспечению полноценной защиты от неконтролируемого процесса.

Для обеспечения грамотного подхода следует:

- Протекторы, изготовленные из алюминия, использовать в средах морских вод и прибрежных шельфах.

- В средах с небольшой электропроводностью использовать магниевые протекторы. Но, опять же, они не подходят для обработки внутреннего покрытия резервуаров, нефтяных отстойников в связи с тем, что обладают достаточно низкой взрывопожароопасностью.

- Использовать протекторы для защиты от сред пресной воды.

- Проекторы, выполненные на основе цинка, являются полностью безопасными, их можно применять на пожаро- и взрывоопасных производствах.

Протекторной антикоррозионной защите можно отнести следующий ряд преимуществ:

- недостаток денежных средств и производственных мощностей у предприятия не будет препятствием ее выполнению;

- возможность защиты конструкций небольших размеров;

- если трубы покрыты теплоизоляционными материалами, то такая защита приемлема.

Используемые материалы и цели применения

Противокоррозионная защита необходима для всех металлических оснований. Данный вид противостояния от ржавчины широко используется для обработки танкеров, так как эти суда наиболее подвержены воздействию воды, имеющей в составе агрессивные компоненты. Даже специальная окраска не справляется с решением этой проблемы.

Наиболее рациональным выбором для покрытия стальных конструкций будет использование протекторов с отрицательным потенциалом. При изготовлении таких устройств применяется магний, цинк или алюминий. Большая разница потенциалов металла и стальных поверхностей способствует увеличению спектра защитного действия, в результате различные виды коррозии устраняются.

Пассивная защита требуется стальным покрытиям и изделиям из металла. Сущность метода заключается в применении гальванических анодов, обеспечивающих противодействие подземных трубопроводов коррозии. При произведении расчета для данной установки, необходимо учитывать следующие показатели:

- параметры силы тока;

- сопротивление от перепадов напряжения;

- характеристики степени защиты, применяемые для 1 км трубопровода;

- показатель расстояния между элементами защиты.