Порядок сборки

При сборке токарного станка по металлу своими руками начинают всегда со станины. На верхней плоскости готовятся посадочные места для крепления продольных направляющих и передней бабки. Желательно фрезеровать на промышленном фрезерном станке. На нем желательно просверлить отверстия под резьбовые отверстия.

Продольные направляющие суппорта крепятся болтами к основанию. При необходимости там же крепятся подшипниковые блоки ходового винта

При монтаже важно добиваться соосности всех элементов. Далее, на направляющие крепят подшипниковые модули суппорта. Собирается суппорт из металлических пластин с крепежными отверстиями

На подшипники поперечного перемещения устанавливается пластина, на которой крепят резцедержателя

Собирается суппорт из металлических пластин с крепежными отверстиями. На подшипники поперечного перемещения устанавливается пластина, на которой крепят резцедержателя.

Шпиндельный узел собирается из двух подшипниковых щитов, которые крепятся на станине. Шпиндельный вал крепится в подшипниках. С одного конца крепится токарный патрон, с другого шкив ременной передачи.

Для изменения скорости вращения шпинделя можно ставить несколько шкивов разного диаметра. Последним монтируется шкаф с электрооборудованием. Крепятся защитные кожухи.

Зачем делать станок из УШМ

Существует несколько причин чтобы делать такую приставку для болгарки самостоятельно.

- Самостоятельное изготовление позволит сэкономить деньги на покупку. Такой девайс не является сложным, поэтому его изготовление не потребует много затрат.

- Выполненный своими руками станок подгоняется для каждых условий индивидуально. Это позволяет сделать оригинальные крепления к столу. А также индивидуальную установку режущей части, которая позволит монтировать УШМ разных размеров.

- К такому оборудованию также можно изготовить отдельные приставки, которые позволят затачивать пилы или использовать диски по дереву.

- Допускается установить регулятор оборотов, что поможет облегчить многие работы в будущем.

Направление искр при разрезе металла

Преимущества самодельного оборудования

Самодельные приспособления для ручного инструмента пользуются большой популярностью. Востребованность объясняется тем, что в мастерской они не занимают много места, что очень удобно в малых помещениях таких как гараж или подвал, что в основном и используют самодельщики.

Еще одним преимуществом самодельного оборудования является то, что владелец будет его изготовлять добротно, хоть такая самоделка и добавит в весе, но у нее будет запас прочности.

Чертежи подобного оборудования доступны для общего использования, но многие умельцы их дорабатывают самостоятельно, опираясь на собственные потребности.

§ 22. Технология изготовления изделий из металлов и искусственных материалов

Технология изготовления изделия из тонколистового металла включает обычно следующие операции:

подготовительные (выбор металлических заготовок, их правка и разметка);

обрабатывающие (резание, гибка, обработка отверстий);

сборочные (соединение деталей изделия фальцевым швом или заклёпкой);

- отделочные (зачистка поверхностей деталей, лакирование или окрашивание).

Заготовка из тонколистового металла должна иметь припуски на обработку, так как невозможно найти заготовку, точно соответствующую размерам готовой детали. Припуски позволяют исправлять неточности операций разметки или резания детали. Однако припуски не должны быть большими, поскольку металл, идущий на припуски при обработке заготовки, превращается в отходы. Например, если изделие из жести имеет размер 150 х 190 мм, то для её изготовления следует взять заготовку размерами от 155 х 195 до 158 х 198 мм (рис. 101), т. е. припуск должен составлять 5…8 мм.

Рис. 101. Изготовление коробки для мелких деталей: а — чертёж; 6 — технологический процесс (1—9)

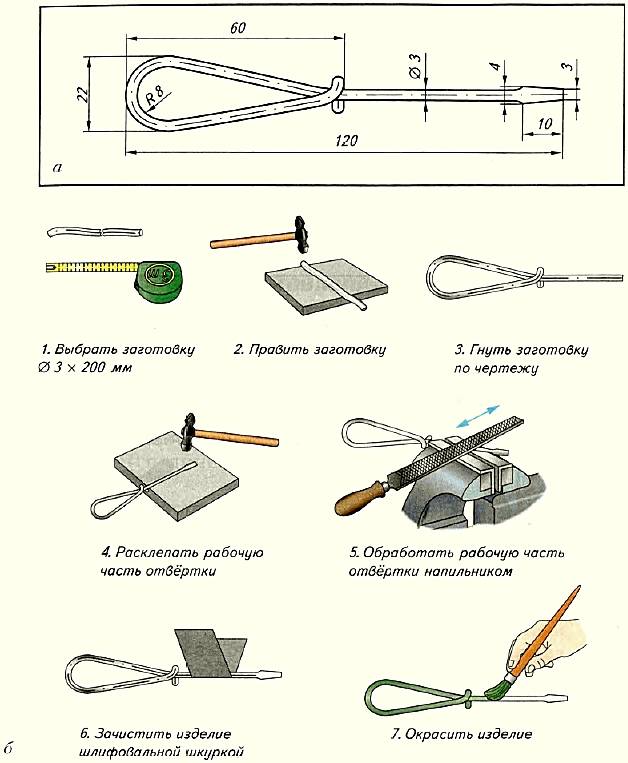

При изготовлении изделия из проволоки (рис. 102) сначала выбирают и размечают заготовки деталей, из которых оно состоит. Затем заготовки разрезают и гнут в соответствии с чертежом. Полученные детали зачищают, соединяют друг с другом в готовое изделие, которое затем лакируют или окрашивают.

Рис. 102. Изготовление отвёртки: а — чертёж; б — технологический процесс (1-7)

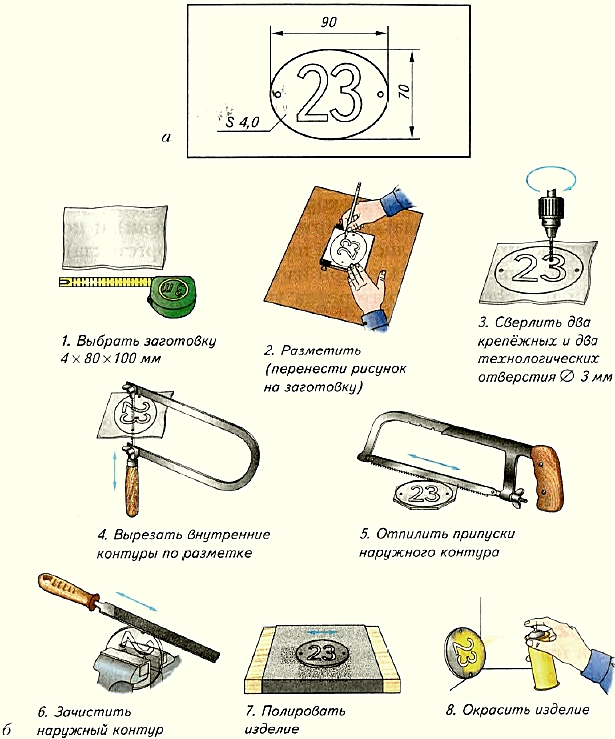

Если нужно изготовить изделие из листовой пластмассы (рис. 103), то заготовку сначала размечают, затем обрабатывают отверстия внутренних контуров. После этого вырезают наружные контуры, зачищают поверхности и при необходимости их окрашивают.

Рис. 103. Изготовление номерка на дверь квартиры (заготовка — шняявавш оргстекло): а — общий вид (номер и места расположения крепёжных отверстий назначает ученик); б — технологический процесс (1—8)

На рисунках 101-103 показаны технологические процессы изготовления трёх изделий: коробки для мелких деталей (из тонколистового металла), отвёртки (из проволоки) и номерка на дверь квартиры (из листовой пластмассы — оргстекла).

В школьных мастерских при изготовлении детали из металла или искусственного материала учащиеся работают обычно , по технологической карте (имеющей вид таблицы), в которой излагается технологический процесс изготовления детали.

На предприятиях технологические процессы изготовления деталей из металла и искусственных материалов разрабатывают технологи.

Практическая работа № 20

Разработка технологии изготовления деталей из металлов и искусственных материалов

Прочитай выданный учителем чертёж детали из тонколистового металла, проволоки, пластмассы или чертёж детали из своего творческого проекта.

Запиши в рабочую тетрадь технологическую последовательность изготовления данной детали (см. рис. 101-103). Сравни свои записи.

- Определи, какие инструменты понадобятся для изготовления данной детали, и запиши их названия в рабочую тетрадь.

Найди в Интернете пример технологического процесса изготовления других деталей из тонколистового металла и проволоки.

Проверяем свои знания

Вспомни (из раздела «Технологии ручной обработки древесины и древесных материалов»), что такое технологический процесс и технологичёская операция. Какие операции применяют при изготовлении в учебных мастерских изделий из тонколистового металла, проволоки и пластмассы?

Чем похожи технологические процессы изготовления деталей из древесины и металла?

Что такое припуск на обработку детали из листового металла?

- Для чего изделие перед окраской зачищают?

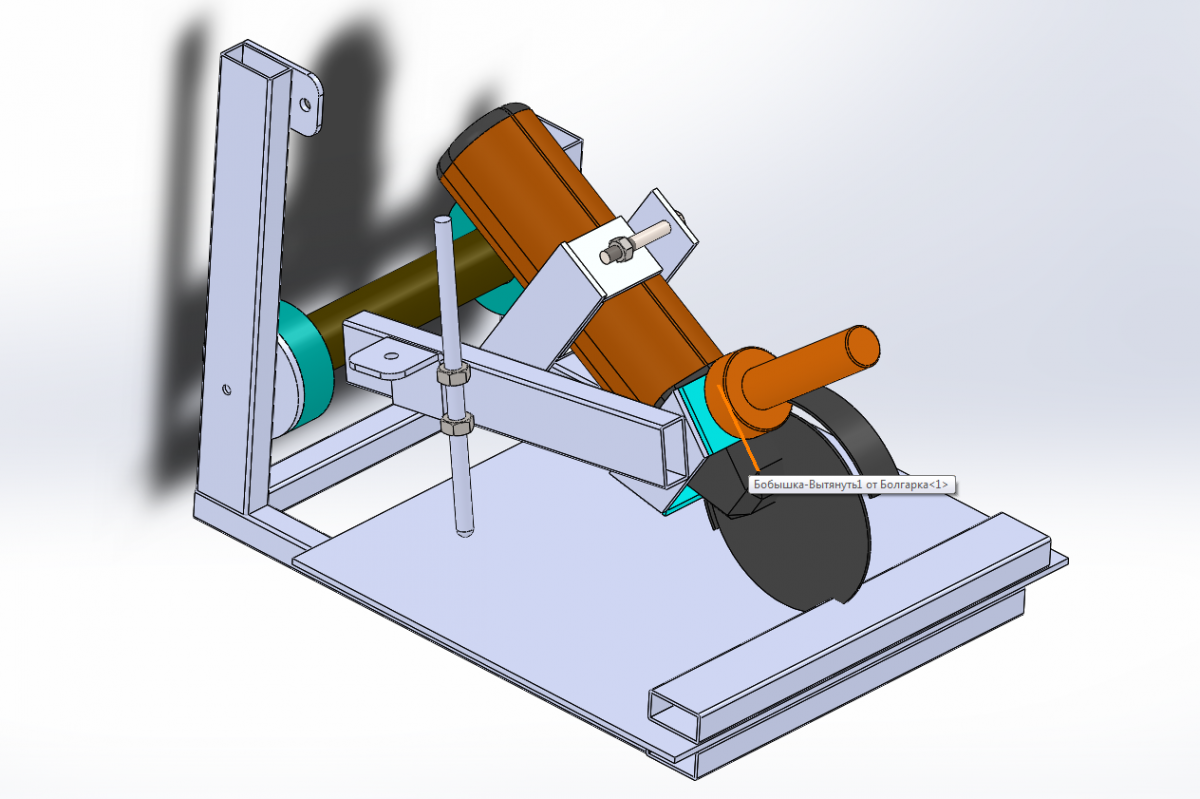

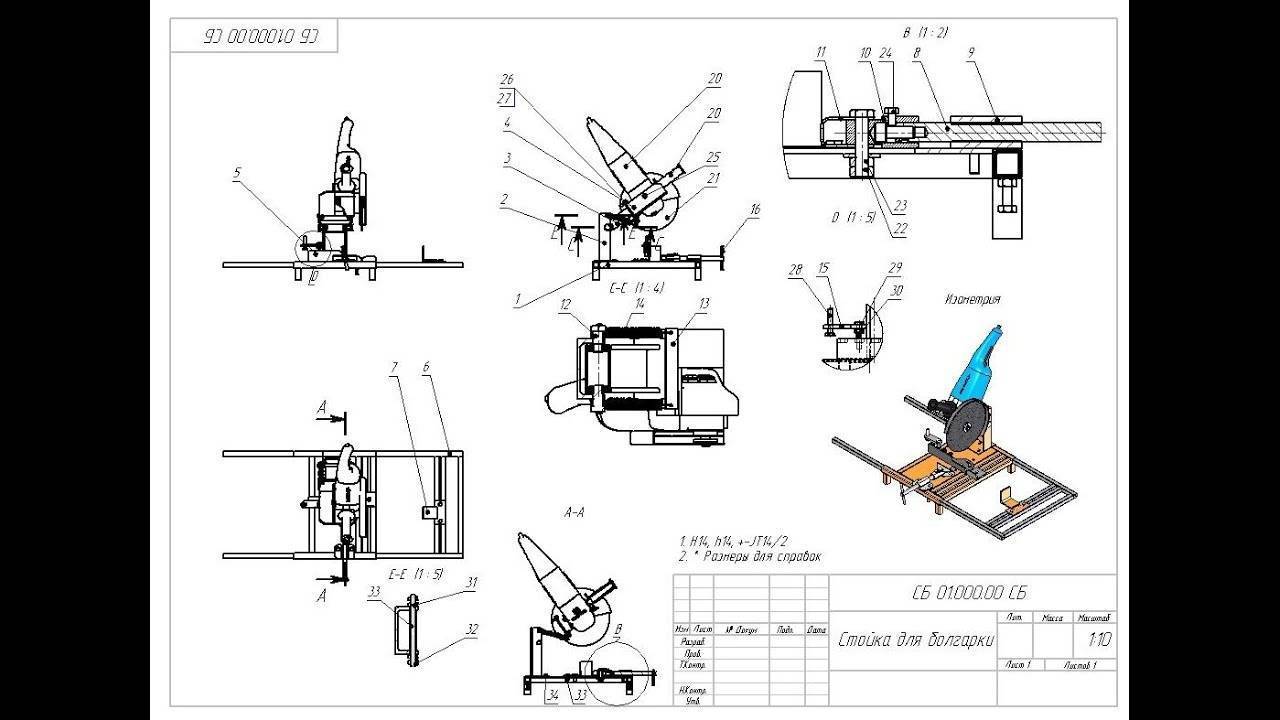

Консоль (маятник)

Консольная часть отрезного станка по металлу — одна из самых важных. Помимо того, что она должна быть тщательно сбалансирована, надежно сварена с соблюдением всех необходимых размеров, она еще должна двигаться строго перпендикулярно рабочему столу. Основанием крепления маятника являются две вертикальные стойки с прорезями под маятниковую втулку (диаметр 10-12 мм). Сделать их лучше всего из стального квадрата 40х40 миллиметров. Высота приблизительно 80-100 миллиметров, но можно и рассчитать свой вариант.

В отверстия стоек горизонтально устанавливается вал-втулка к которому приваривается коромысло, состоящее из двух рычагов, соотношение которых один к трем. На коротком плече приваривается площадка под установку электродвигателя. На длинном плече вал привода отрезного круга. Соотношение длины рычагов приведено примерное, его нужно рассчитать так, чтобы в нерабочем положении вес двигателя перевешивал вес пильной части в собранном виде (с защитными кожухами). Для приведения диска включенного станка в соприкосновение с металлом необходимо приложить небольшое, но ощутимое усилие.

Для удобства работы к нижней части площадки двигателя прикрепляется возвратная пружина, а угол отклонения маятника вверх регулируется тросом или цепью, закрепленной одним концом к столу, а вторым — к нижней части длинного рычага.

Важные моменты при сооружении маятникового станка

Рассматриваемый тип инструмента относится к категории опасных, поэтому при сооружении оснастки учитываются такие главные моменты:

Изготовление станины — это основание, отвечающее за надежность установки. Экономить на изготовлении станины нельзя, поэтому используются исключительно стальные материалы, толщина которых не менее 2 мм Рама — конструкция этой части может быть разной, но самое главное — это обеспечение подвижности режущего инструмента. Достигается это за счет применения разных материалов, но в любом случае, продумать качество шарнирного соединения необходимо хорошо, так как от этого зависит ваша жизнь. Лучше потратить больше материала, но сделать качественный и безопасный отрезной станок Крепление инструмента — фиксируется УШМ непосредственно на подвижную часть. Причем фиксация должна быть максимально-надежной и качественной. При работе болгарки могут возникать «обратные удары», которые опасны тем, что станок может попросту повредиться, а от этого пострадает мастер, который выполняет манипуляции Предусмотреть обустройство противовеса — это мелкий, но важный элемент, который позволяет инструменту возвращаться в исходное положение за ненадобностью

Это исключит вероятность повреждения частей тела человека Защитный кожух — он должен быть обязательно, причем не важно, какая конструкция станка придумана, но использовать устройство без надетого защитного кожуха строго противопоказано Наличие линейки — это позволит повысить точность выполняемых работ, что немаловажно при резке таких деталей, как кафель, керамика, а также металл Пусковое устройство — это своего рода также устройство, влияющее на безопасность. Кнопку управления должны находиться в непосредственной близости к мастеру, выполняющему работу. Это позволит в нужный момент быстро среагировать, отключив подачу питания на инструмент

Это позволит в нужный момент быстро среагировать, отключив подачу питания на инструмент

Кроме вариантов, когда станок имеет подвижную часть, есть также способы изготовления отрезных устройств с расположением инструмента в нижней части станины или столешницы верстака. Однако такой вариант подходит исключительно для случаев, когда планируется распиливание древесины. Ниже приведен пример, как из болгарки сделать домашнюю пилораму быстро и легко. Подробности по изготовлению домашних пилорам можно прочитать в этой статье.

Это интересно!Эксплуатировать в таком виде инструмент можно только с дисками или кругами для обработки дерева. Резать кафель и металл в таком положении болгарки крайне опасно.

Как сделать кожух своими руками?

Кроме стационарного станка для распила древесины можно изготовить его мобильный вариант. Для этого, прежде всего, нужно изготовить защитный кожух. Кожух циркулярки является одним из важнейших элементов безопасности. Он выполняет одновременно несколько функций:

- Защита конечностей оператора от случайного соприкосновения с распиловочным диском;

- Отвод стружки от рабочего стола;

- Прямолинейное направление распила.

Выполнен он из металлического листа толщиной не менее 1 мм. Для этого, кроме самой заготовки понадобится угловая шлифмашинка с отрезным и заточным кругом, сварочный инвертор и дрель с набором коронок. Порядок изготовления следующий:

- На металлическом листе необходимо разметить боковые стенки кожуха, полосу для изготовления перемычки и отрезать их при помощи болгарки;

- С помощью дрели, с установленной на ней коронкой по металлу, вырезать сквозные отверстия в боковых стенках будущего кожуха;

- В одной из заготовок, с помощью угловой щлифмашинки сделать продольное отверстие;

- Отшлифовать заготовки при помощи лепесткового диска;

- Вокруг одного конца трубы приварить металлическую полосу шириной 10 мм. Она будет выполнять роль стяжного хомута, поэтому будет достаточно сварки только по нижней части окружности. Для удобства в отверстие можно вставить отрезок металлической трубы;

- В правом верхнем углу второй заготовки при помощи дрели с коронкой для резки металла вырезать вентиляционное отверстие;

- При помощи сварочного инвертора сварить заготовки и металлическую полосу между собой;

- Для фиксации кожуха с корпусом болгарки вырезать и приварить металлический кронштейн;

- С помощью металлической полосы, двух уголков и шпильки собрать подвижное крепление кожуха. После этого необходимо приварить уголки к пластине;

- К противоположной части кожуха приварить болт М10. Из металлического листа вырезать вилку и приварить ее к основанию с противоположной стороны кожуха;

- К верхней и боковой стороне кожуха приварить две длиннотелые гайки. Они будут служить основой для установки рукоятки;

- К вентиляционному отверстию приварить патрубок обрезанный под углом;

- После этого можно зафиксировать болгарку в посадочном отверстии и при помощи диска для резки металла сделать сквозной разрез в пластине основания. После этого необходимо расширить отверстие до приемлемых размеров;

- При желании кожух можно покрасить и приступать к работам.

Переносной ящик для пива

Ящик для напитков в стеклянной таре — удобное приспособление для одновременной переноски нескольких бутылок на природе или на пикнике. Чтобы сделать такую коробку своими руками, вам потребуются следующие инструменты и материалы:

Инструменты

- болгарка;

- головоломка;

- отвертка-дрель;

- дрель;

- пила по дереву;

- молоток;

- перьевое сверло.

- стамеска;

Материалы (править

- полоски из фруктовой коробки — 5 шт.;

- обрезной край — 1050 х 170 х 15 мм;

- ручка ø 36 мм и длина 350 мм;

- пятно;

- винты;

- гвоздь.

Пошаговая инструкция по сборке коробки

- Доска обрезная распиливается на три одинаковые части (нижняя и две боковые стенки) длиной по 350 мм каждая.

- Две доски вырезаются лобзиком так, чтобы от центра боковые стенки становились тоньше и заканчивались овальной вершиной.

- В верхней части боковых стенок перьевым сверлом просверливаются отверстия ø 36 мм.

- Все деревянные детали очищаются шлифовальной машиной с абразивным кругом. Ручка отшлифована вручную наждаком.

- по краям дна просверливается 4 отверстия тонким сверлом. Снизу гнезда отверстий зенкованы.

- Борта устанавливаются по бокам днища. Саморезы прикручиваются снизу снизу. Головки винтов «прячутся» в пазах отверстий.

- По бокам прибиваются по две планки шпильками с каждой стороны ящика. Они станут вертикальным ограждением для бутылок.

- В трех планках сделаны прорези так, чтобы, сложив их, получился ящик с квадратными отверстиями для стеклянной тары.

- Поворот укладывается снизу между боковыми стенками.

- Гвоздики прибивают в тех местах, где торцы обрешетки упираются в боковые стенки и перила.

- В отверстия в верхней части боковых стенок вставляется шток диаметром 36 мм.

- Забивая гвозди под углом, зафиксируйте ручкой боковые стенки.

- Вся поверхность коробки обработана морилкой.

Коробка готова к использованию. В портативном контейнере можно бесплатно разместить 6 бутылок пива или другого напитка. Обрешетка и перила ящика предотвратят поломку или падение бутылок во время транспортировки.

Монтажные пилы

Классификация отрезных станков

Дисковые станки для резки металла разделяются по разным факторам. Основное разделение — по количеству рабочих частей инструментов (отрезных дисков). К ним относятся:

- Установки с одним режущим диском. Отличаются малой мощностью, низким показателем КПД. Используется для нарезания металлических профилей, труб, арматуры, других элементов. Дорогие модели оборудуются регулятором изменения положения режущей части относительно заготовок под углами.

- Агрегаты с двумя отрезными дисками. Отличаются высоким показателем производительности. Одна рабочая часть неподвижна, вторая закрепляется на направляющих для передвижения. Используется на крупных предприятиях для скоростного выполнения технологических процессов.

Еще один вариант классификации отрезных установок — вариант подачи рабочей части. Среди них выделяются:

- Фронтальная подача.

- Нижняя подача.

- Механизмы с маятниковым ходом диска.

Зависимо от того как подается дисковая пила, изменяется конструкция всего агрегата, появляются особенности его управления.

3 Простейшая стойка с держателем из водопроводной трубы и уголков

Если предыдущие идеи стоек для УШМ показались для вас слишком сложными, предлагаем вам еще один максимально упрощенный, но не менее удобный вариант. Для его изготовления понадобятся уголки разных размеров, водопроводная труба, обрезки металла, а также болты и гайки для креплений. Начнем разбор с платформы. Ее размер подбирается индивидуально под сложность ваших работ и габариты заготовок. В нашем примере размеры металлической платформы 40×27 см. Чтобы придать ей жесткость и предотвратить соскальзывание, прикручиваем ее по углам к столу саморезами, а также усиливаем подставку, приваривая под ней уголки.

Для крепления держателя к платформе, фиксируем уголок 50×50 мм, равный ширине подставки. К нему в вертикальном положении привариваем еще один уголок такого же сечения высотой 17 см.

После этого переходим к самому держателю. Находим старую водопроводную или другую трубу диаметром около 25 мм, вымеряя ее длину в соответствии с габаритами платформы и болгарки. Чтобы закрепить на ней режущий круг вместе с самим инструментов, привариваем к держателю две металлические пластины шириной 5 см и длиной 9,5 см. На краю трубы привариваем гайку для крепления боковой ручки, которую нужно снять с болгарки. Так вам будет удобнее опускать и поднимать стойку.

Отдельно хотелось бы поговорить про еще одно крепление держателя к вертикальному уголку. Для образования плоскости к уголку-стойке и трубе также привариваем кусочек уголка 30×30 мм. Подвижность и надежность соединения держателя со станиной в этой части придаем за счет болта М-8, зажимая его с обратной стороны гайкой и контргайкой. При поднятии и опускании конструкции в этой части стойки болт зажимается и прочно фиксирует выбранное положение болгарки.

Защитный кожух болгарки достаточно жесткий, что позволяет сделать в нем крепления. С одной части фиксируем пластины с болтами, а с другой – делаем дополнительную точку крепления для кронштейна, прикручивая его к тому месту, где была снята рукоятка. Нарезаем кронштейн шириной 4 см и длиной 16 см с небольшим угловым скосом, также где-то 4 см.

Основная часть стойки собрана, остается позаботиться об удобствах работы. Как и в предыдущих вариантах, прикручиваем к платформе упор из уголка 50×50 мм. Для лучшей видимости во время среза небольшую верхнюю часть уголка с краю можно срезать. Теперь вам будет удобно зажимать заготовку струбциной и делать ровный срез. Также не забываем покрасить станок или покрыть металл эмалью, чтобы повысить его эстетический вид и продлить период эксплуатации.

Виды приспособления, их достоинства и недостатки

Существует два вида конструкций отрезных станков, отличающихся расположением болгарки, которые можно смастерить в домашних условиях.

Первая установка представляет собой станину с жёстко закреплённой под ней угловой шлифовальной машиной. На рабочей поверхности виден только отрезной диск, который свободно проходит в прорезь стола. Раскрой металлического профиля или листа в этом случае полностью идентичен распилу деревянных заготовок с помощью циркулярной пилы. Несмотря на очень простую конструкцию, подобная схема особой популярностью не пользуется. Те, кто изготовил такое приспособление, отмечают неудобство в использовании из-за необходимости передвигать заготовку. Это значительно снижает точность работы и делает процесс небезопасным. Единственное преимущество станка с нижним расположением УШМ — возможность быстро раскраивать тонкие металлические листы.

Отрезной станок с нижним расположением болгарки может использоваться как для резки металла, так и в качестве циркулярной пилы

Отрезной станок с нижним расположением болгарки может использоваться как для резки металла, так и в качестве циркулярной пилы

Вторая схема, при которой деталь остаётся неподвижной, а перемещается сам отрезной круг, более удобна. Так называемая маятниковая пила, размещённая над столешницей, позволяет отрезать заготовку точно под требуемым углом, при этом появляется возможность сделать нужное количество однотипных деталей. Из-за расположения шлифмашины сверху распил заготовок не требует усилий, а эксплуатация агрегата становится простой и безопасной. К несомненным достоинствам конструкции относится и возможность быстрого демонтажа болгарки для традиционного использования. Что же касается недостатков этого способа, то слабым звеном можно считать шарнирное соединение, которое усложняет конструкцию станка.

Станок для резки металла с верхним расположением болгарки имеет более удобную конструкцию и даёт возможность раскроя заготовок под нужным углом

Станок для резки металла с верхним расположением болгарки имеет более удобную конструкцию и даёт возможность раскроя заготовок под нужным углом

ТОП 6 чертежей с пояснениями для изготовления самодельного обрезного станка по металлу

Требования к рабочему столу конструкции

Отрезной агрегат должен иметь рабочий стол оптимальных размеров. Необходимые параметры составляют: 701*1000*900 мм. Стол сваривается из уголка размером 25*25 мм, после чего покрывается листом из стали, имеющим толщину 3 мм. В листе заранее делаются прорези в месте вращения круга.

На рабочем месте закрепляется струбцина с поворотным прижимом и поворотный упор. Подобный самодельный механизм позволяет нарезать изделия под углом и перпендикулярно.

Любой отрезной аппарат по металлу требует при его монтаже соблюдения ряда условий:

требуется регулировка угла вращения (его расположение должно быть перпендикулярным относительно поверхности рабочего стола); мастеру необходимо защитить свои руки от повреждений, установив кожухи вокруг диска и вращающихся элементов; важно заранее рассчитать вращательную скорость круга; снабдить рукоятку аварийной кнопкой остановки, которая при нажатии руки моментально останавливает работу всего механизма; усилие подачи круга расположить в зоне реза. Регулировка угла вращения

Регулировка угла вращения

Модернизация молотка

Распространенное явление — деревянная рукоять, выпадающая из-под удара молотка. Один из способов надежно удерживать ручку — сделать надрез на верхнем конце ручки. Держатель вставляется в гнездо молотка. Разрез заполнен клеем «Момент». В паз вбивается деревянный клин.

Чтобы при работе не искать гвозди, а тем более не удерживать их зубами, в рукоятку молотка снизу вклеен круглый магнит. Магнитные гвозди всегда под рукой. опасно случайно упасть с руки на высоте. Чтобы этого не произошло, в ручке проделывается отверстие, через которое продевается трос. Ремень сотрудника заправлен в петлю.

Самодельный отрезной станок по металлу: инструкция изготовления

У станка, который изготовлен собственными руками, есть неоспоримое достоинство: он выполнен под требования конкретного мастера и изделия планируемые в дальнейшем к изготовлению. Для работы потребуется:

- 24-й уголок;

- 10-й швеллер;

- вал;

- трубы;

- сварочный агрегат;

- подшипники качения;

- электропривод;

- емкость для монтажа электросхемы;

- тумблер пуска;

- пусковая цепь;

- обмотка;

- дрель.

Ход выполнения работ по сборке:

- Из уголка №24 и при помощи УШМ, собственноручно произведите нарезку заготовок на раму, ее габариты составляют 400х600х1200 мм;

- Используя сварочную машину, выполняется сварка между собой заготовок;

- Как направляющую, приваривается швеллер №10, который в то же время придаст прочности всей конструкции.

- Используя винты, на швеллер закрепляются две вертикальные опоры;

- Используя трубы, сделайте раму 400х600 мм для последующего монтажа электропривода и вала под необходимым углом;

- На «хвостовой» части рамы расположена плита с закрепленным электродвигателем. Желательно применить асинхронный двигатель, так как он является неприхотливым. Зависимо от будущего назначения, можно отдать предпочтение мотору, мощность которого будет находиться в диапазоне 1,5…3 кВт и выполнить «запитку» от трехфазной сети. Если есть возможность использовать только 1-фазную сеть, подбирайте мотор на 1/3 мощности больше расчетного значения, подключается при помощи конденсаторов;

- При помощи токарного станка, сделайте вал и фланцы, шкив и опоры. Фланец обязан выступать на 30,,,32 мм.

- Произведите установку опорных подшипников и шкива;

- Монтаж коробки с электросхемой выполняется непосредственно в нижней области рамы.

- Между стоек крепится 12-миллиметровый вал, на который одевается втулка. Расстояние между валом и втулкой необходимо оставлять минимальным, необходимо обеспечение скользящей посадки.

- На втулку, с помощью сварочного аппарата, наваривается коромысло из 10-го швеллера (L=800 мм), соотношение плеч коромысла — 1 к 3. Его ход ограничивается при помощи цепи.

- На площадь короткого участка коромысла устанавливается электромотор, на длинную составляющую — механизм для порезки.

- От электродвигателя и до вала прокладывается ременная передача.

Цена емкости для электрической схемы, выполненной собственноручно, будет немного ниже сравнительно с купленной в строительном магазине. Чтобы протянуть электропитание к оборудованию, нужен трехполюсный автоматический выключатель, от которого протянуто питание на электродвигатель, кнопка аварийного отключения и пусковая схема.

Подключение аварийной кнопки выполняется напрямую, электродвигатель при помощи коробки и автомата. Это обеспечит полную безопасность и электрозащиту сделанного вами оборудования.

Исходя из вышеизложенного, изготовить отрезной механизм собственными руками не только дешевле, но и практичнее, так как в процессе его изготовления Вы сами регулируете его параметры и производите настройку под будущую его работу.

Также, сделав такую процедуру однажды, можно выполнять ремонт подобного оборудования безо всяких проблем. Более того, при необходимости можно зарабатывать, делая отрезное оборудование собственными руками.

Видео: самодельный отрезной станок по металлу своими руками.

Republished by Blog Post Promoter

Вариант 1 — простой способ сделать из УШМ отрезной станок

Простой способ изготовления самоделки предусматривает изготовление основания, на котором крепятся неподвижные соединители для подвижной пластины. Итак, более подробно о том, как сделать станок из УШМ:

- Берется стальная пластина размером 15х15 см и толщиной не менее 2 мм. Такой большой размер нужен для того, чтобы закрепить ее к верстаку болтовыми соединителями. Если верстак (стол) железный, то основание можно к нему приварить сваркой, поэтому в этом случае можно использовать более короткую пластину 10х10 см

- К основанию перпендикулярно приварить две прямоугольные пластины, расположенные на расстоянии друг от друга 5-8 см. Толщина пластин также должна быть не менее 2 мм. Их дина зависит от размеров электроинструмента, но обычно для стационарных станков применяются маленькие или средние болгарки, поэтому длина пластин составляет 8-10 см

- У основания пластин проделать прямолинейное отверстие, в которое установлен соединительный болт. Диаметр отверстия 6-8 мм, что не столь принципиально

- На следующем этапе понадобится изготовить подвижное основание, к которому будет крепиться болгарка. Для этого понадобится взять стальную пластину длиной не менее 20-30 см, что зависит от размера электроинструмента. Ширина этой станины должна быть чуть меньше расстояния между выступами прямоугольных пластин, приваренных к основанию

- С обратной стороны подвижной пластины нужно приварить круглую продолговатую гильзу, в которую будет помещен соединительный болт

- К получившейся подвижной пластине необходимо закрепить инструмент, используя для этого хомуты, стяжки и прочие способы. Количество крепежей должно быть более 2, а лучше не менее трех для большей безопасности

- Закрепив получившуюся конструкцию к верстаку, можно испытать его работу

Для удобства работы к подвижной планке можно приварить ручку, а также установить пружину автовозврата, которая будет возвращать инструмент в исходное положение, то есть перемещать его вверх. Ниже на фото показана готовая установка для отрезания из болгарки. Как видно на примере, для ее изготовления понадобится минимум усилий и материалов, а в итоге получается стационарное устройство для резки разных материалов.

Это интересно! В завершении понадобится прорезать соответствующего размера полосу в верстаке, в которую будет «заходить» вращающийся круг в патроне инструмента при резке материалов.

При сооружении устройства не забывайте о том, что безопасная эксплуатация зависит от того, как закрепить болгарку. Она должна надежно фиксировать в 2-3 точках, что исключит ее перемещение во время работ, а также «слетание» с подвижной станины. При установке инструмента на подвижную станину, необходимо чтобы положение болгарки было строго под прямым углом, то есть круг должен располагаться строго в вертикальном положении.

Полученное устройство подходит для обработки разных материалов от древесины до прочного камня. При работе инструментом не забывайте использовать защитные очки, перчатки, а также спецодежду. Вместо верстака, можно использовать деревянную или стальную раму, на которой реализовать задумку.

Это интересно! Аналогичные простейшие станины для болгарок изготавливаются в заводских условиях, поэтому при наличии лишних 2-3 тысяч рублей, можно приобрести уже готовое основание, и пользоваться им прямо сегодня. Однако в самостоятельном изготовлении нет никаких трудностей, поэтому решать необходимо в каждом индивидуальном случае самостоятельно, что лучше.

Модели станков для резки металла

Фрезер из болгарки + (Видео)

Для изготовления отрезного станка, понадобятся материалы:

- профильная труба 40 х 20 мм – 0,32 м;

- профильная труба 20 х 20 мм – 1,38 м;

- профильная труба 15 х 15 мм – 0,34 м;

- полоса 40 мм – 0,14 м;

- полоса 20 мм – 0,16 м;

- подшипники 100-я серия – 16 шт.;

- болты М10 под шестигранник 75 мм – 8 шт;

- гайки М10 – 12 шт;

- шайбы 10 мм – 32 шт;

- длинные гайки М12 – 3 шт.;

- длинная гайка М10;

- болт М12 с полной резьбой 200 мм;

- болты М10 40 мм – 2 шт.;

- болт под шестигранник с полной резьбой 70 мм;

- заглушки для профиля 20 х 20 мм – 6 шт;

- заглушки для профиля 40 х 20 мм – 1 шт;

- профильная труба 50 х 50 мм, для направляющей – 2 м или более.

Далее на фото, показан процесс изготовления самоделки.

Первым делом, изготовим роликовую каретку для линейной направляющей. В качестве ее основы будет применяться профильная труба с сечением 20 х 20 мм. Потребуются 4 заготовки длиной по 300 мм.

Затем, в заготовках, нужно просверлить сквозные отверстия для будущего соединения деталей. Их центры располагаются за 25 мм от каждого края профильных труб. Потребуется сверло с диаметром 11 мм.

Переворачиваем просветленный профиль на другой бок, и отступив уже 50 мм,сверлим аналогичные сквозные отверстия с каждой стороны. Чтобы спрятать применяемые в дальнейшем при сборке каретки болты сквозные отверстия в заготовках нужно доделать. Для этого одну стенку каждого профиля требуется рассверлить, применяя сверло с диаметром 17 мм. Так дорабатываются все 16 отверстий, примыкающие к ним остальные 16 остаются нетронутыми.

Изготовим плечо для крепления болгарки, отрезаем профиль 40 х 20 мм, длиной 300 мм.

Также потребуется сделать узел для регулировки глубины прохождения при распиле. Он изготовляется из профильной трубы 20 х 20 мм, длиной 160 мм. Его торцы срезаются под углом 45 градусов. Из профильной трубы сечением 15 х 15 мм нужно нарезать небольшие проставки длиной по 40 мм. Всего потребуется 8 шт.

Собираем конструкцию. В качестве соединяющей петли будет применяться болт М12 со сплошной резьбой длиной 200 мм. На него накручиваются 3 длинные гайки М12. Закрепив болты с гайками струбцинами к столу нужно приложить заготовки из пары профилей 20х20 мм, и одного 40 х 20 мм. Трубы нужно приварить к гайкам.

Затем, из полосы шириной 40 мм нужно вырезать 2 заготовки длиной по 50 мм. По центу ближе к краям сверлим по отверстию сверлом 11 мм.

Эти пластины, послужат креплением болгарки в штатные отверстия, применяемые для крепления ручки. В некоторых инструментах данные отверстия могут быть изготовлены под болты М8, что нужно будет учесть. Для надежности прижимные болты М10 40 мм нужно оснастить гайками. Болты вкручиваются в редуктор сквозь пластины и поджимаются гайками.

Теперь, немного отступив от крепления пластин уваривается ранее сделанная заготовка из профиля 20х20 длиной 160 мм. На ее свободный торец варится заглушка из той же полосы, что и крепление для болгарки. На выступающем ухе пластины сверлится отверстие, и на него наваривается гайка М10. Для усиления конструкции дополнительно на бок профиля нужно приварить стальную полосу длиной 160 мм, также спиленную под 45 градусов.

После покраски деталей, собираем каретку. Для этого потребуются винты М10 под шестигранник длиной 75 мм. Нужно стянуть заготовки профильных труб 20 х 20 мм между собой. При этом между ними набирается пирог: шайба, подшипник, шайба, проставка, шайба, подшипник, шайба. Повторив так еще 7 раз, в результате получается готовая каретка.

Собираем крепление для болгарки.

На столе, устанавливаем направляющую и роликовую каретку. Ее высота регулируется подкладкой деревянных брусочков. Инструмент крепится по кромке стола. Заготовки для распила прижимаются парой слесарных струбцин. Для удобства можно проводить раскрой в несколько проходов, каждый раз добавляя глубину запила.

Самодельный отрезной станок из болгарки, готов к работе.

Станок делает ровные и точные пропилы.

В результате, получился удобный отрезной станок по металлу.

Также рекомендуем посмотреть видео, где показан процесс изготовления отрезного станка из болгарки и его испытания.