Морфология питтинговой коррозии алюминия

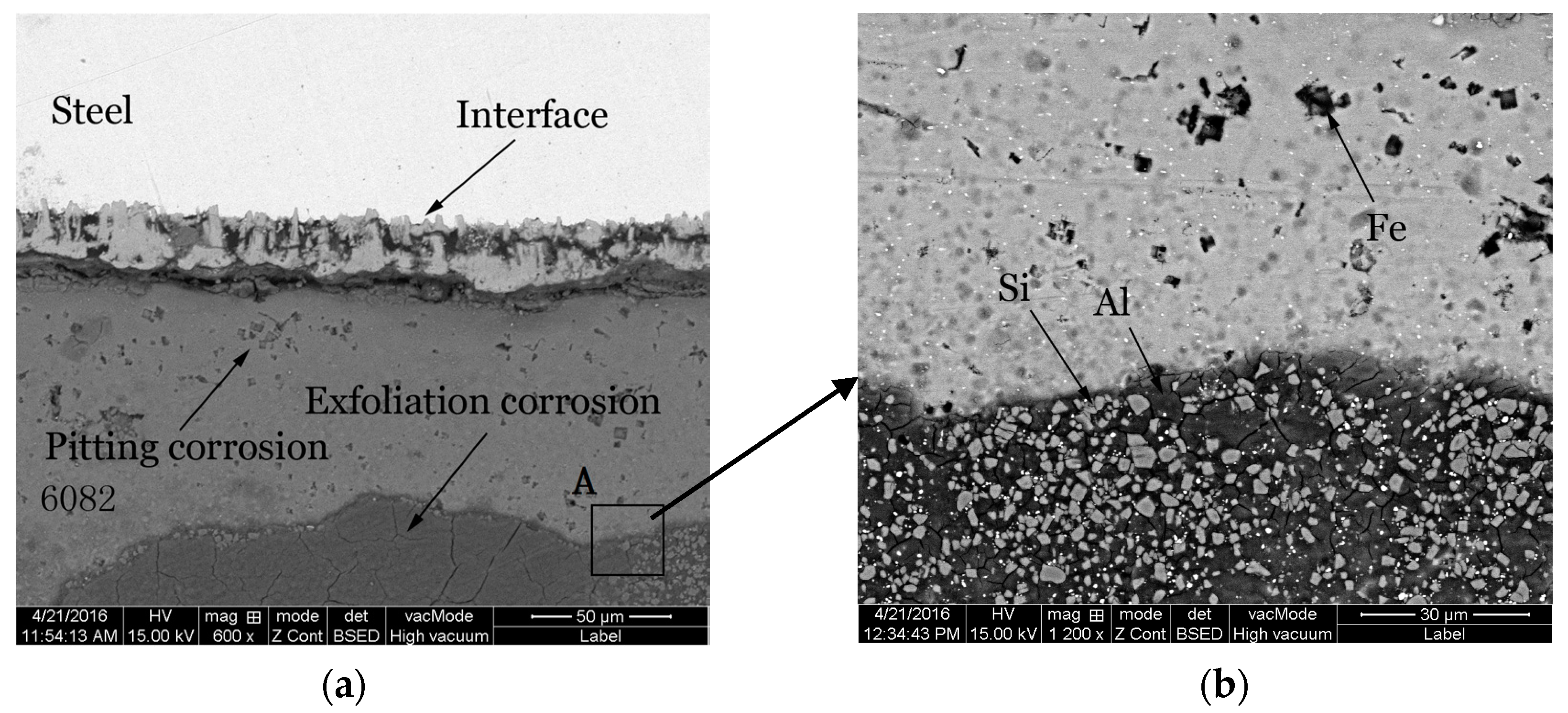

Известно, что хлоридные ионы способны «прорывать» оксидную пленку. Хлорид алюминия (AlCl3) обычно присутствуют в растворе внутри язвы и его концентрация увеличивается при развитии коррозии или при снижении влажности окружающего воздуха. Насыщенный раствор хлорида алюминия имеет величину рН около 3,5, поэтому на дне коррозионных язв коррозия продолжается до тех пор, пока туда еще могут мигрировать кислород и корродирующий электролит. Форма коррозионных язв может меняться от мелких блюдцеобразных до полусферических и далее – до глубоких круглых цилиндрических отверстий. Это отличает питтинговую коррозию от межкристаллитной коррозии, при которой образуются подповерхностные «туннели» вдоль границ зерен, обычно видимые только в микроскоп.

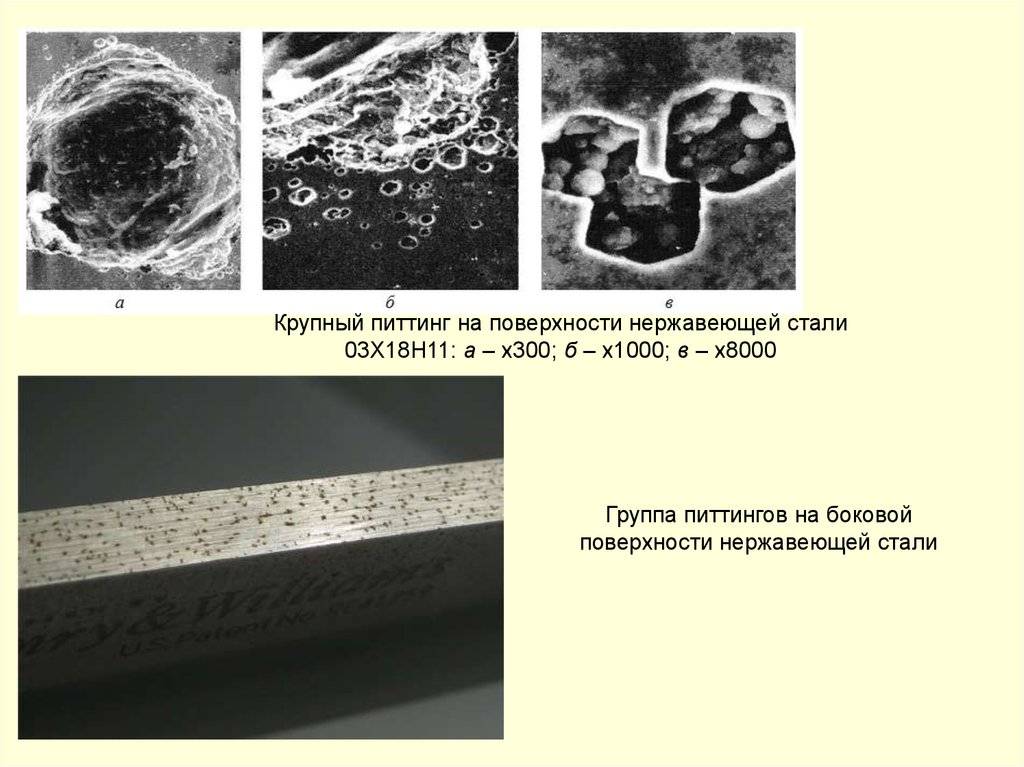

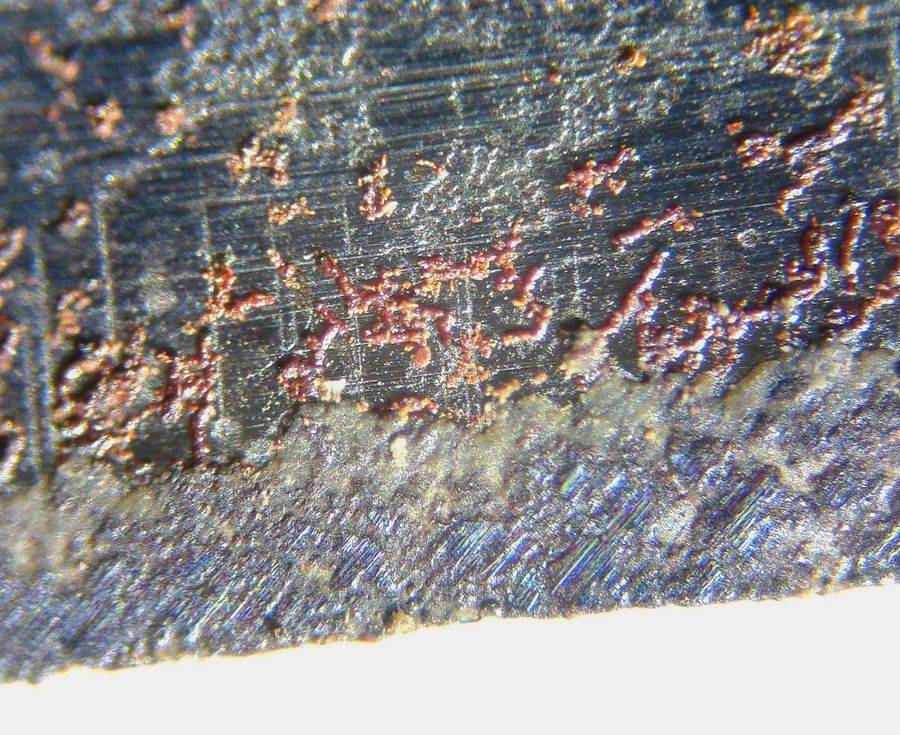

Рисунок – Гальваническая химия точечной коррозии

Что такое питтинговая коррозия?

Питтинговая коррозия — такая разновидность, при которой на поверхности металла образуются так называемые питтинги.

Подобная коррозия затрагивает железные сплавы, медные, алюминиевые, на основе хрома и так далее. Питтинговая коррозия возможна даже на нержавеющей стали.

Питтинг обычно затрагивает различные металлоконструкции, которые контактируют с соленой водой (обычно это различные прибрежные участки). Связано это с тем, что для запуска реакции питтинга нужен избыток так называемых ионов-активаторов, которые будут вытеснять кислород из оксидной защитной пленки — а подобные вещества в обильных количествах содержатся именно в воде.

Обратите внимание, что сперва питтинг обычно затрагивает внешние слои оксидной пленки металла, однако по мере распространения ржавчины он может захватывать весь металл целиком. Питтинговая коррозия нержавеющих сталей возникает обычно в случае комбинации сразу нескольких факторов

Механическая деформация

Это может быть вмятина, царапина, растрескивание в области удара и прочее. Этот фактор является ключевым, поскольку на многих металлических сплавах на поверхности есть достаточно тонкий защитный слой, который предотвращает коррозию. Соответственно при повреждении этого слоя металл становится беззащитным перед ржавчиной.

Неоднородность структуры

Этот фактор тоже является очень важным, поскольку неоднородности часто создают небольшие очаги, где со временем заводится ржавчина. Неопытному инженеру может показаться, что этот фактор опасен только для низкокачественного металла и стали, однако это не совсем так.

Действительно, низкокачественные сплавы имеют неоднородную структуру и ржавеют значительно чаще, однако неоднородная структура может появиться также у обработанных деталей, на которые забыли нанести защитное покрытие. Простой пример: при сверлении отверстия была нарушена целостность внешней антикоррозийной пленки — это привело к появлению ржавчины.

Высокая шероховатость поверхности

Если поверхность какого-либо объект является очень шероховатой, то в таком случае на ней вряд ли сможет удержаться антикоррозийное покрытие. Поэтому появление на такой поверхности ржавчины — лишь дело времени.

Также обратите внимание, что здесь действует одно простое правило — чем более шероховатая поверхность будет у металла, тем скорее она начнет покрываться питтинг-коррозией. Однородный гладкий металл обладает большой устойчивостью к коррозии

Агрессивные среды

Контакт с агрессивными средами (кислоты, вода с большим содержанием солей, щелочи и так далее). Агрессивные среды также могут повреждать внешний антикоррозийный слой, что со временем приведет к образованию питтинга.

Обратите внимание, что разные вещества влияют на металл по-разному — если морская вода при краткосрочном контакте не наносит каких-либо повреждений, то при контакте с сильными кислотами повреждение стали может возникнуть моментально. Поэтому нужно соблюдать правила хранения и обработки металлов

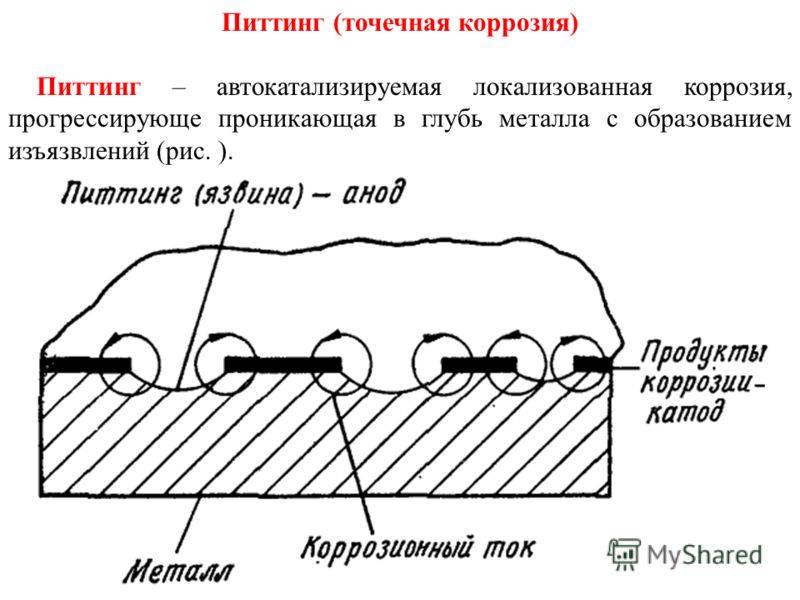

Выражается в точечных поражениях сплавов (в том числе, нержавеющих сталей) и металлов

Питтинговая коррозия начинается с поверхности образца и постепенно распространяется вглубь структуры, вызывая появление в материале полостей (язв). Чаще всего проявляется в местах различных дефектов нержавеющей стали

Выражается в точечных поражениях сплавов (в том числе, нержавеющих сталей) и металлов. Питтинговая коррозия начинается с поверхности образца и постепенно распространяется вглубь структуры, вызывая появление в материале полостей (язв). Чаще всего проявляется в местах различных дефектов нержавеющей стали.

2 Разновидности питтингов – какими они бывают?

По величине точечные поражения бывают обычными (размер питтингов – от 0,1 до 1 мм), микроскопическими (не выше 0,1 мм) и язвенными (свыше 1 мм), по форме:

- ограненные, цилиндрические, полусферические, полиэдрические;

- закрытые, поверхностные и открытые.

Неправильные по форме и ограненные питтинги, которые вы видите на фото, часто встречаются на поверхности нержавеющих сталей, на хромовых, алюминиевых и никелевых изделиях, на низколегированных и углеродистых сталях, а также на железе. Такие точечные разрушения имеют форму сложных многогранников, призм и пирамид. Конкретный же вид их огранки зависит от пустот решетки (кристаллической), которые формируются на первых этапах зарождения коррозионных проявлений.

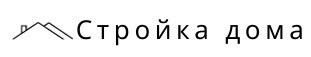

Точечные разрушения на поверхности нержавеющей стали

Точечные разрушения на поверхности нержавеющей стали

Полированные питтинги, как правило, характеризуются полусферической конфигурацией. Изнутри подобные разрушения описываются блестящей поверхностью. Она говорит о том, что растворение в оксидной пленке идет по схеме, примерно идентичной процессу электрополировки (то есть мы имеем дело с изотропным растворением, на течение которого структура материала не оказывает никакого влияния).

Чаще всего полированные питтинги отмечаются на изделиях из тантала, алюминия, железа, на нержавеющих сталях и конструкциях из кобальтовых, титановых, никелевых сплавов. В некоторых случаях слияние множества небольших по размерам ограненных питтингов приводит к появлению полусферических крупных разрушений точечного характера.

Крупные разрушения точечного характера

Крупные разрушения точечного характера

Питтинговая коррозия закрытого типа считается самым тяжелым типом ржавления пассивных металлов. Их практически невозможно разглядеть не вооруженным специальными увеличительными приборами глазом. Подобные разрушения углубляются в стали и сплавы и нередко приводят к образованию пробоев в них.

Открытая точечная коррозия видна при незначительном увеличении при помощи стандартного оптического оборудования либо невооруженным глазом. Она может приобрести характер сплошной, когда питтингов на поверхности углеродистых или нержавеющих сталей очень много. При таком ржавлении функцию катода выполняет пассивная пленка.

9.Явление питтинга, как дефекта гальванических покрытий. Причины питтинга и способы его устранения.

Механизм возникновения коррозионных ям — питтинга, под воздействием кислорода

Питтинг – микроскопические темные точки на поверхности.

Питтинговая (точечная) коррозия – вид коррозионного разрушения, которому подвергаются исключительно пассивные металлы и сплавы. Питтинговая коррозия наблюдается у никелевых, циркониевых, хромоникелевых, хромистых, алюминиевых сплавах и др.

При питтинговой (точечной) коррозии разрушению подвергаются только отдельные участки поверхности, на которых образуются глубокие поражения – питтинги (точечные язвы). Наблюдается питтинговая коррозия при воздействии на металл или сплав не только пассиваторов (приводят поверхность в пассивное состояние, например, окислитель), но и ионов-активаторов (Cl-, Br-, J-). Активно протекает питтинговая (точечная) коррозия в морской воде, смеси азотной и соляной кислот, растворах хлорного железа, других агрессивных средах.

По размерам питтинги различают:

– микропиттинги (до 0,1 мм);

– питтинги (0,1 – 1мм);

– пятно, язва (более 1 мм).

Питтинг может быть закрытым, открытым и поверхностным.

Открытые питтинги хорошо видны на поверхности невооруженным глазом или под небольшим увеличением. Если открытых питтингов очень много – коррозия приобретает сплошной характер. В открытом питтинге дно поры выступает в качестве анода, а пассивная пленка – катода.

Закрытые питтинги – очень опасный вид коррозионного разрушения, т.к., такие повреждения нельзя увидеть воочию, определить их наличие можно лишь по специальным приборам. Закрытые питтинги развиваются вглубь металла или сплава. Закрытый питтинг может послужить причиной пробоя даже в нержавеющих сталях.

Поверхностный питтинг – вид питтинга, который развивается больше вширь, чем вглубь, образуя на поверхности металла или сплава выбоины.

Этапы роста питтинга:

1) Зарождение питтинга происходит в местах дефектов пассивной пленки (царапины, разрывы) или ее слабых местах (если имеет место неоднородность сплава) при достижении определенного потенциала – потенциала питтингообразования (φпо). Ионы-активаторы вытесняют адсорбированный на поверхности кислород или при взаимодействии разрушают оксидную защитную пленку.

2) Рост питтинга – происходит по электрохимическому механизму, вследствии интенсивного растворения пассивной оксидной пленки. Из-за активного растворения пленки происходит усиление анодного процесса в самом питтинге (активационный рост питтинга). Со временем, когда питтинг будет достаточно расширен, активационный рост замедляется, начинается диффузионный режим роста питтинга.

3) Иногда рост питтинга прекращается и наступает стадия репассивации. Основной причиной репассивации можно считать сдвиг потенциала поверхности в отрицательную сторону, т.е. сторону пассивации. Питтинг с диффузионным режимом роста (постепенно, стабильно растущий питтинг) не может перейти в стадию репассивации.

Склонность к питтинговой коррозии определяется некоторыми факторами:

– природой металла или сплава (склоны к образованию питтингов алюминий, никель, цинк; молибден, хром, кремний и др. питтингообразованию не подвергаются);

– температурой (с повышением температуры растет количество питтингов);

– состоянием поверхности (хорошо отполированная поверхность более стойкая, чем шероховатая);

– рН среды (чаще возникают питтинги в кислых средах);

– примесями в среде (наличием ионов-активаторов).

Защита металлов и сплавов от питтинговой (точечной) коррозии осуществляется следующими методами:

1) Электрохимическая катодная и анодная защита (иногда вместе с ингибиторами);

2) Подбор специальных материалов, которые не подвергаются питтинговой (точечной) коррозии. Повышению стойкости способствуют введение в состав сплава хрома, молибдена, кремния и др. стойких металлов.

3) Ингибирование замкнутых систем (применение нитратов, щелочей, хроматов, сульфатов)

4) добавление антипиттинговых добавок, улучшающих смачивание электролиза.

5)Идеальная защита от коррозии на 80% обеспечивается правильной подготовкой поверхности, и только на 20% качеством используемых лакокрасочных материалов и способом их нанесения.

Подготовка поверхности заключается в предварительной подготовке, имеющей целью устранение окалины, ржавчины и посторонних веществ, если они имеются, со стальной поверхности перед нанесением заводской грунтовки.

Технические сбои из-за точечной коррозии [ править ]

Коррозионная яма на наружной стенке трубопровода на дефекте покрытия до и после абразивно-струйной обработки .

Серебряный мост рухнул в реку Огайо в результате коррозионного растрескивания .

Одиночная яма в критической точке может нанести большой ущерб. Одним из примеров является взрыв в Гвадалахаре , Мексика, 22 апреля 1992 года, когда пары бензина, скопившиеся в канализации, разрушили километры улиц. Пары образовались в результате утечки бензина через единственное отверстие, образовавшееся в результате коррозии, между стальной трубой для бензина и оцинкованной водопроводной трубой.

Огнестрельное оружие также может страдать от точечной коррозии, особенно в канале ствола, когда используются коррозионные боеприпасы и ствол не очищается вскоре после этого. Деформация канала ствола из-за точечной коррозии может значительно снизить точность стрельбы. Чтобы предотвратить точечную коррозию в стволах огнестрельного оружия, у большинства современного огнестрельного оружия ствол покрыт хромом . необходима цитата

Питтинговая коррозия также может способствовать возникновению коррозионного растрескивания под напряжением , как это произошло, когда в декабре 1967 года на мосту Серебряный мост в Западной Вирджинии , США, вышла из строя одна проушина, в результате которой на мосту погибло 46 человек

Виды питтинговой коррозии

Среди параметров классификации питтинговой коррозии металла – тип питтинга, который появляется на поверхности металла:

- Поверхностный. Это один из наименее опасных вариантов ржавения. Он затрагивает только верхний слой металла. Со стороны можно опознать такое разрушение по появлению небольших линий, диаметр которых составляет до 3 мм. Чаще всего проблема наблюдается в угловых местах, а распространение начинается далее по изделию. Если среда благоприятная, то повреждение быстро затронет весь металл.

- Острый. Если в первом случае можно видеть линии, то здесь возникают большие точки, диаметр которых будет от 2 до 5 мм. Сначала появляется несколько точек, потом их становится больше. Некоторые соединяются и становятся намного больше. Таким образом металл в короткие сроки потеряет прочность.

- Закрытый. Такой питтинг находится изнутри металлической пленки. Здесь соединяются линии и точки. При этом сами размеры намного больше – от 5 до 15 мм. Это не самый распространенный вариант повреждения. До того момента, когда возникнет такой вариант коррозии, должно пройти намного больше времени. Одна из угроз в такой ситуации – процесс повреждения будет сложно остановить при помощи ингибиторов и других средств.

Необходимо обратить внимание на то, какой тип коррозии появился на металле, какая площадь была затронута. В такой случае можно будет понять, как решить проблему возникновения повреждений

Исследователи

Некоторые из наиболее известных российских исследователей в области питтинговой коррозии включают:

- Виктор Левин (Victor Levin) — российский ученый, который внес значительный вклад в изучение этого явления. Он автор более 200 научных работ в этой области.

- Юрий Платов (Yuri Platov) — профессор, доктор технических наук, который работает в области изучения металлов и сплавов. Он автор более 150 научных работ.

- Андрей Кваша (Andrey Kvasha) — российский ученый, который работает в области электрохимии и питтинговой коррозии. Его научные исследования включают различные аспекты, в том числе разработку новых методов ее измерения и моделирования.

- Виктория Карлова (Victoriya Karlova) — профессор Московского государственного технического университета имени Н.Э. Баумана, специализирующаяся на изучении питтинговой коррозии никеля и его сплавов.

- Геннадий Зайцев (Gennadiy Zaitsev) — доктор технических наук, профессор Московского государственного технического университета имени Н.Э. Баумана. Он автор более 100 научных работ

Методы защиты металла от питтинговой коррозии

Для защиты металлических изделий от питтинговой коррозии используют три основных способа:

- Ликвидация замкнутых систем при помощи растворов щелочных соединений, сульфатов, хроматов.

- Введение в состав материала компонентов с высокой сопротивляемостью точечному ржавлению – молибдена, хрома, кремния.

- Использование катодной и анодной технологии создания защитного слоя.

Все представленные методы защиты металлов от коррозии применимы лишь на производстве, ибо требуют высокотехнологичного оборудования и больших капиталовложений. В быту же полностью исключить риск появления питтингов невозможно. Удается лишь ослабить влияние негативно действующих факторов посредством:

- нанесения антикоррозионных покрытий;

- улучшения условий эксплуатации изделий;

- снижения уровня кислотности среды, с которой соприкасается материал.

Но самым действенным и доступным методом является тщательная полировка: уменьшая шероховатость поверхности, вы одновременно повышаете ее антикоррозионную стойкость. Но для лучшего эффекта лучше использовать все методы защиты металлов от коррозии одновременно.

Форма питтингов

Форма питтингов зависит от пустот внутри кристаллической решетки, которые образуются на первых этапах коррозионного процесса. Чаще всего встречаются образования неправильной формы – они возникают на поверхности нержавеющей, низколегированной и углеродистой сталей, алюминиевых, хромовых, никелевых сплавов, железа.

Полусферические язвы образуются в результате изотропного растворения. Этот процесс схож с электрополировкой. Отчасти этим и объясняется блестящее дно полукруглых углублений. Наиболее подвержены подобному разрушению титановые, алюминиевые, никелевые и кобальтовые изделия, а также конструкции из тантала. Приблизительно такой же вид имеет питтинговая коррозия нержавеющих сталей.

Кроме того, питтинги могут быть полиэдрическими и ограненными. «Язвы» последнего типа очень часто объединяются друг с другом, что приводит к возникновению крупных полусферических разрушений.

Коррозионная кавитация

Коррозионная кавитация — разрушение в быстродвижущихся коррозионных средах, которые содержат зоны «безвоздушного пространства» или «пузырьки газа», когда наряду с коррозионным процессом происходит механическое разрушение металла.

Наблюдается на гребне винтов, в центробежных насосах, гидротурбинах и т.д. При быстром турбулентном движении жидкости и последующем схлопывании вакуумно-паровых пузырьков возникает гидравлический удар на ограниченной поверхности металла. Повторные непрерывные гидравлические удары создают в этих местах условия для механического и коррозионного повреждения поверхности. Скорость кавитационной коррозии зависит от силы гидравлических ударов и агрессивности среды.

Эрозионная коррозия

Эрозионная коррозия — это разрушение поверхности металла, который возникает при сочетании коррозии и механического истирания. Например, стенок внутри трубы, под действием быстрой движущейся жидкости или газа, содержащих твердые взвешенные частицы или части конструкции, которые сами вращаются (лопасти, валы и т.д.,) в коррозионной среде.

Скорость коррозии зависит от природы металла, свойств защитных пленок, образующихся на поверхности, агрессивности среды, скорости движения детали или самой среды.

Практически все сплавы или металлы чувствительны к такому виду коррозии, но особо чувствительны металлы, легко поддающиеся пассивации.

Наилучшим способом уменьшения эрозионной коррозии является проектирование систем, которые будут поддерживать низкую скорость жидкости и иметь минимальное искривление поверхности.

Межкристаллитная коррозия

Межкристаллитная коррозия (МКК) — одна из наиболее опасных разновидностей местной коррозии, вызывающая избирательное разрушение по границам зерен, в результате которого теряется прочность и пластичность металла и всей металлической конструкции.

Причина возникновения межкристаллитной коррозии заключается в том, что при контакте поверхности металла с электролитом структурные составляющие металла корродируют с разными скоростями. Структурная составляющая усиленно растворяется, связь между зернами металла нарушается, и происходит их выкрашивание. Как следствие, металлические конструкции при эксплуатации теряют свои свойства и быстро приходят в негодность.

Чаще всего подвергаются угрозе металлы и сплавы, которые легко становятся пассивными. К ним относятся хромоникелевые и хромистые сплавы (нержавеющие стали), сплавы алюминия, никеля и т.д. Интенсивность развития межкристаллитной коррозии зависит как от состава и обработки сплава, так и от коррозионной среды.

Причины возникновения коррозии

Есть несколько факторов, которые влияют на распространение питтинговой коррозии. Чем сильнее они воздействуют на поверхность металла, тем больше вероятность возникновения обширных повреждений.

Среди распространенных причин появления есть такие, как:

- Механическая деформация. Когда на поверхности металла есть разные виды повреждений, в них могут скапливаться продукты коррозии. К таким видам дефектов относятся царапины, трещины, вмятины. На таком участке естественная защитная пленка начинает повреждаться и стремительно запускается окислительный процесс. Если металл помещен в агрессивную среду, риск становится еще больше.

- Неоднородная структура. Не весь металл обрабатывается правильно. На нем часто остаются неровности. Если сплав низкого качества, количество таких неровностей будет еще больше, но и на обработанной стали встречаются проблемы. Потому перед нанесением защитного покрытия или использования без него, стальную заготовку нужно будет отполировать и отшлифовать с использованием специальной техники.

- Шероховатость. Во многом эта причина появления коррозии возникает, когда металл плохо обработан. Риск возникновения ржавчины становится еще больше. Чем металл более гладкий, тем меньше вероятность появления питтинговой коррозии.

- Среда использования. Проблемы могут возникать в том случае, если металлоконструкция используется в агрессивных средах. Возникают из-за концентрации щелочи, солей и кислот. Риск увеличивается и из-за повышенной активности микро и макроорганизмов. В зону риска попадают изделия, использующиеся в морской воде, условиях высокой температуры, почве, а также на открытом воздухе.

Способы предохранения нержавейки от МКК

Очистить от ржавчины поверхность порой бывает сложно, особенно при глубоком проникновении дефекта. Разработан ряд методов против межкристаллитной коррозии, вот основные из них:

- Отжиг (стабилизирование). Ферритные стали обрабатывают высокими температурами (+750…+900 градусов), за счет чего концентрация хрома на поверхности повышается, при этом распределение элемента становится более равномерным.

- Уменьшение содержания углерода. Если концентрация вещества будет менее 0,03%, то металл станет практически не подверженным межкристаллитной коррозии.

- Закалка в воде. Этот метод применим для аустенитной стали, он помогает карбидам хрома перейти в более подходящую форму и сконцентрироваться на границах зерен металла.

Подпленочная коррозия

Подпленочная коррозия – вид повреждения, которое возникает под слоем лакокрасочного материала (ЛКМ) или защитной пленки с низким показателем эластичности

Такой вид повреждения принято называть подпленочной коррозией.

Причиной подпленочной коррозии может быть нарушение технологии нанесения покрытий. Например, выполнение окрасочных работ при повышенной влажности воздуха, когда на поверхности металла образуется даже незначительная по толщине пленка воды, приводит к тому, что влага остается под защитным слоем сформировавшегося покрытия. В пленке воды под слоем краски начинается электрохимическая коррозия. Продукты окисления металла вспучиваются, вызывая отрыв лакокрасочного покрытия от подложки. Чем более толстым и жестким будет слой ЛКП или защитной пленки, тем бóльшими будут площади подпленочной коррозии.

Коррозионное растрескивание металлов под напряжением

Коррозионное растрескивание металлов под напряжением (КРН) — это один из видов коррозионного разрушения, при котором в металле зарождается и развивается множество трещин. Возникает КРН при одновременном воздействии на металл агрессивной коррозионной среды и статических или циклических растягивающих напряжений. Коррозионному растрескиванию могут подвергаться все металлы и сплавы, которые находятся в напряженном состоянии. Большое влияние на интенсивность коррозионного растрескивания оказывает коррозионная среда (ее характер, состав и концентрация агрессивных компонентов).

Как правило, при коррозионном растрескивании металлов возникают и распространяются тонкие трещины. Растрескивание может быть межкристаллитным, транскристаллитным и смешанным, но в любом случае характеризуется малыми остаточными деформациями. Основными причинами возникновения коррозионного растрескивания металла являются: неравномерное растворение участков поверхности, приводящее к образованию дефектов — концентраторов напряжения; охрупчивание металла водородом, выделяющимся на катодных участках; адсорбция активных компонентов среды на поверхности и активация анодного процесса.

Коррозионное растрескивание — очень опасный вид разрушения металла, так как не всегда его можно вовремя заметить. Чаще всего коррозионному растрескиванию подвергаются металлы, в которых после механической или термической обработки присутствуют остаточные напряжения, или металлические изделия, эксплуатируемые при повышенной температуре и давлении. Встречается коррозионное растрескивание при сварке, сборке или монтаже металлических конструкций и т.п.