Технология изготовления полимербетона своими руками

Технология изготовления материала настолько проста, что его можно делать даже в домашних условиях. Поэтому при наличии необходимых компонентов с такой задачей может без труда справиться начинающий строитель.

Технология производства полимерного бетона состоит из следующих этапов:

- Подготовка ингредиентов.

- Смешивание смеси.

- Проведение заливки.

Как подготовить ингредиенты

После ознакомления с составом композита необходимо подготовить составляющие для приготовления смеси:

- очистить и промыть гравий, выбранный в качестве заполнителя;

- просеять кварцевый песок;

- высушить фракцию до необходимого уровня влажности.

Приготовление смеси

Полимербетон готовится по следующему алгоритму:

- в миксер помещается щебень, а затем кварцевый песок и заполнитель;

- в течение двух минут компоненты смешиваются с постепенным добавлением воды;

- связующее вещество размягчается с помощью растворителя, а затем в него добавляются поверхностно-активные вещества;

- в смолу постепенно вводится пластификатор;

- после размешивания заполнителя и связующего вещества в состав добавляется отвердитель;

- в течение трех минут выполняется тщательное перемешивание смеси до получения необходимой однородной массы.

Заливка

Перед заливкой поверхность формы смазывается маслом или техническим вазелином для предотвращения прилипания. Поверхность выравнивается после заполнения емкости композитом.

Полимербетон считается отличным материалом, отличающимся от обычного бетона более выгодными техническими качествами. Материал легко изготавливается в домашних условиях, с ним несложно работать, а вот полученный результат может выглядеть потрясающе.

Производство и применение

В процессе изготовления материала самой главное – оптимальный подбор компонентов, соответствующий назначенной цели. Сначала устанавливают фракционность заполнителя и его количество. Затем рассчитывают содержание вяжущего полимера. После этого для получения конкретных изделий компоненты перемешивают, закладывают в формы и дают застыть (для чего на промышленном производстве используется сушильная камера).

Используют литьевой камень достаточно широко. Это и подоконники, и фасадная лепнина, и красивые и прочные столешницы для кухни. Кроме того, из полимербетона делают полы и лестницы, тротуарную и облицовочную плитку, строительные конструкции, водоотводные лотки, скульптуры и памятники, фонтаны, сантехнические изделия и многое-многое другое.

Кроме того, ряд производителей выпускает полимербетон в виде готовых к употреблению сухих смесей. Которые изготовители часто называют сухими штукатурными растворами. Для них нужна фракция заполнителя не более 1 сантиметра и вода (добавляемые в сухой состав). Используют подобные смеси, делая фундаменты, заделывая трещины, сооружая наливные полы, а также ремонтируя бетонные (и другие) поверхности.

О производстве полимербетона рассказывает следующее видео:

https://youtube.com/watch?v=X2ieEc9qWh0

Процесс

Для создания литьевого камня вам нужна будет форма, которая обильно смазана специальной разделительной смазкой (в противном случае вы не сможете вынуть готовое изделие). Обычно используют форму из пластика, металла, силикона, а иногда и из ДСП (при скромном бюджете).

- Наносим слой гелькоута нужного оттенка на разделительную пасту.

- Далее в форму закладываем композиционную смесь, которая состоит из вышеописанных элементов, которые следует заранее хорошо смешать в бетономешалке. На большом производстве, где объемы смесей намного больше, в форму смесь закладывает специальный бетоноукладчик. Если предполагается создание небольшого изделия из полимербетона, а процесс периодический, это действие выполняют вручную.

- Далее нужно, чтобы смесь, которую уложили в форму, была подвержена виброуплотнению. Эта процедура длится не более двух минут. Для этого на заводе оборудуют резонансную площадку, а на малых производствах используют вибростол.

А теперь давайте рассмотрим, какое требуется оборудование.

Оборудование для создания полимербетона

Нюансы выбора и стоимость

Для тех, кто решил сразу же стать магнатом полимербетона и замахнулся на непрерывную технологию, следует организовывать крупное производство, а значит, появляется необходимость в специальном конвейерном оборудовании. Оно включает в себя автоматы для литья, смешивания, доводки, дозировки, а еще механизированный склад. Так как приобретение «полного» комплекта обойдет в несколько миллионов долларов, можно для начала купить лишь основные элементы «под ключ», благодаря чему начальные затраты будут уменьшены до 50-ти тысяч долларов.

Но даже такая сумма может стать неподъемной для начинающего бизнесмена во время кризиса. Но есть хорошая новость – вы можете обойтись даже меньшими затратами, если купите необходимый минимум оборудования по отдельности. Некоторые элементы вы можете сделать сами, и далее мы рассмотрим, как потратить меньше, а получить больше.

Техника и приспособления

Итак, это список того, без чего вы точно не сможете обойтись:

Вибростол –

готовое изделие стоит около 28-ми тысяч рублей. При желании сэкономить вы можете самостоятельно сварить стол: для этого используйте двухмиллиметровые металлические уголки. К готовому столу остается лишь приварить вибратор промышленного вида и стол готов!

- Мешалка — функцией прибора является соединять все составляющие в однородную смесь. Для покупки вакуумного прибора с высокой мощностью и европейским качеством придется потратить около 10-ти тысяч долларов. Но вы можете легко заменить ее на отечественное оборудование или строительный миксер. Это будет куда дешевле, даже если выбирать очень мощный инструмент. Бюджетный вариант – использовать железную бочку и электропривод с редуктором для создания смесителя.

- Компрессорная система, оснащенная пистолетом. Без этой системы вы не сможете наносить гелькоут в форму. Пистолет относительно недорогой по сравнению с остальным оборудованием – до 100-та долларов. А вот компрессор можно использовать и от автомобиля – 2 ЗИЛловских компрессора будет более, чем достаточно. Создаем параллельное соединение и прикрепляем к металлическим площадкам, которые установлены на прочную раму.

- Формы, могут быть из стеклопластика или силикона, но они не очень распространены в широкой продаже. При необходимости их можно заказать под нужные вам изделия в специализирующихся фирмах, а можно сделать и самому с дешевого аналога – ДСП с эффектом ламинации.

- Вытяжка – нужна в обязательном порядке, так как при литье в воздухе будут вредные испарения. Не стоит забывать и о дополнительной защите – перчатках и респираторах.

- Электрические инструменты нужны для отделочных работ, а именно полировочная и шлифовальная машинка, а также болгарка, дрель, фрезе, лобзик.

Как видите, технология полимербетона и создание условий для изготовления не такие уж и затратные, если вы можете подготовить оборудование собственноручно.

Атмосферное загрязнение от производства полимербетона

Как мы упомянули ранее, при литье образуются вредные для человеческого организма испарения. Обычно это стирол, который есть в смолах. Без смол в этом типе производства не обойтись – они используются как связующее. Как только герметичная емкость со смолами открыта, ядовитые испарения уже начинают отравлять здоровье. Помимо этого, представляет опасность и отвердитель (зачастую это метилэтилкетоновый пероксид). Но он не летучий и чтобы защититься от него, нужны лишь резиновые перчатки для рук.

Популярные производители

- Сначала упомянем компанию, производящую полимербетон, из России – ЗАО «ПромКлюч» из города Химки Московской области. Выпускаемый компанией полимербетон расфасован в различные по объему упаковки. Материал двухкомпонентный, его выгодной особенностью является то, что при изготовлении не нужна вода. Свою продукцию фирма позиционирует не просто как полимербетон, а как ремонтные комплекты, которые можно использовать для восстановления и защиты любых бетонных конструкций. Полимеризируется полностью за сутки.

- Теперь на очереди производитель из Германии – это известная компания «Silikal GmbH», которая более всего славится своими наливными покрытиями для полов. Полимербетоны этой марки – двухкомпонентные, на основе метакрилатной смолы. Отличаются высокой плотностью, низкой усадкой и быстрой схватываемостью (при ремонте достаточно подождать всего лишь час). Используются во внутренних и наружных работах, при ремонте, создании защитных покрытий, изготовлении полов.

- Еще одна немецкая компания называется «Maurer Sohne», которая давно превратилась в мирового лидера по разработке и выпуску защиты для различных сооружений и конструкций. В том числе, например, таких солидных, как автомобильные и железнодорожные мосты. Полимербетон, выпускаемый этой фирмой, носит марку Betoflex, имеет отличные характеристики и не самую низкую стоимость. Особенно популярен он в качестве так называемого деформационного шва «Maurer Betoflex». Который, кроме компонентов холодного застывания полимербетона Betoflex, включает профиль из стали и резиновый компенсатор.

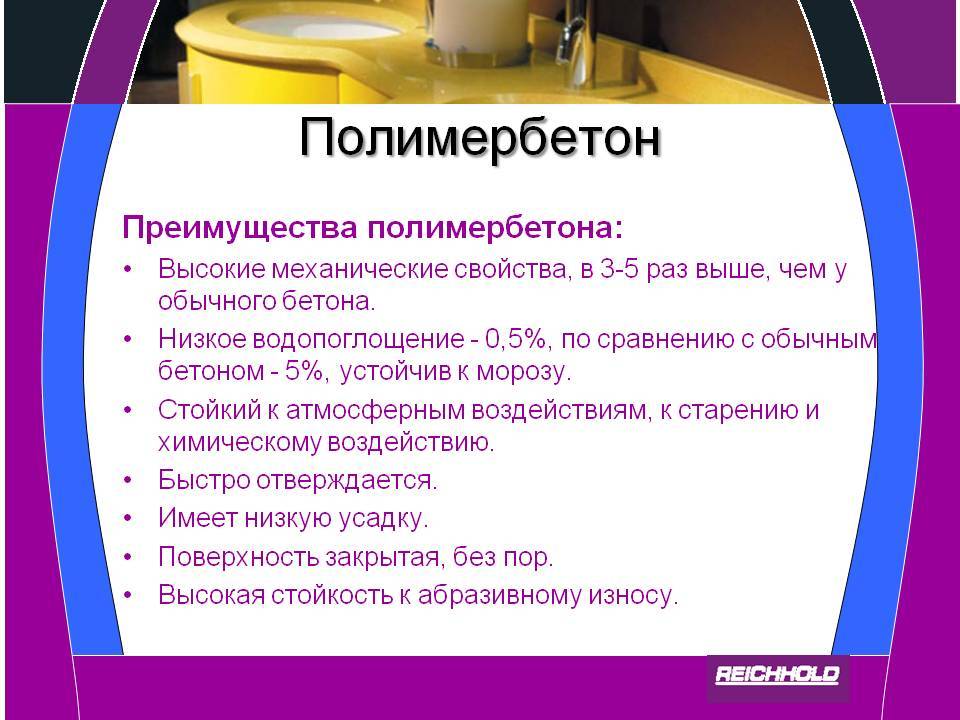

Полимербетон — что это такое

Это смесь из полимеров,применяющаяся как связующий элемент, содержащий высокомолекулярные органические соединения, изменяющие структуру и свойства растворов из бетона. Полимербетон применяется в качестве заменителя известковых смесей и дополнения к портландцементам.

Преимущества и недостатки, использование в современном строительстве

По сравнению с бетонными растворами на основе цемента полимерный бетон обладает следующими преимуществами:

- быстрее затвердевает;

- имеет высокий уровень сцепления с любыми поверхностями;

- хорошую проницаемость;

- высокую степень сопротивления растяжениям и изгибам;

- повышенную износостойкость, прочность;

- устойчив к перепадам температур, ультрафиолету, кислотным воздействиям;

- экологически чистый, в его составе есть отходы строительных и сельскохозяйственных работ;

- имеет малый удельный вес;

- поглощает шумы и вибрации;

- легко разрезается.

Недостаток строительного материала – стоимость в сравнении с обычным бетоном.

Где используют

Полимерный бетон применяют в строительстве и дизайне. Этот пластичный материал используется:

- для наливных полов – защищают от влаги и сохраняют тепло,

- при ремонтах и проведении реставрационных работ на поверхностях из бетона,

- для облицовки стен и цоколя зданий,

- в системах водоотведения (дренажных),

- в оформлении лестниц, заборов.

Полимерные камни используют для постройки и ремонтов домов и квартир, создания мебели. Окрашенные после высыхания предметы декора – в дизайнерских проектах.

Можно ли приготовить полимербетон своими руками

Из качественного полимербетона, изготовленного самостоятельно, получают сравнительно недорогие изделия. Для этого в качестве наполнителя берут гравий, шлак, щебень. От их фактуры и вида зависит, что лучше выбрать. Щебень крупнее и более однородного цвета, а гравий меньше размером и разных оттенков. Песок нужен просеянный, чистый.

Связующими выступают полиэфирные смолы, минеральная мука и омылённая древесная смола. Чтобы изготавливаемые плиты были более качественные, советуют использовать антисептик (краситель).

Как сделать простейший полимербетон в домашних условиях

Изготовить своими руками изделия из полимербетона можно дома. Твёрдые материалы нужны чистые и просушенные, сухой и просеянный песок.

Для приготовления 1 кг связующей основы для полимерного бетона можно взять следующий рецепт. Вес компонентов рассчитаны в граммах:

- золы – 320-330,

- жидкого стекла – 200,

- гидроксида калия (40%), полученного гидролизом – 9,0

- шлаковых остатков от сжигания металла – 330,

- воды – 50.

В бетономешалку первым загружают цемент, затем песок и гравий. После тщательного перемешивания добавляют воду. В зависимости от марки цемента и назначения соблюдают пропорции компонентов. Например, для получения бетона марки 200, берут цемент (М400)– 1, щебень – 4,8 и песок – 2,8.

Готовая связующая смесь – размягчённая при помощи растворителя или нагреванием смола – смешивается с мукой, антисептиком, красителями,вместе с твёрдыми материалами при непрерывном перемешивании доводится до однородной массы. По отношению к объёму основного материала, масса связующего вещества должна быть 10–20 %.

Готовый раствор быстро перекладывают в формы, предварительно смазанные парафином (вазелином техническим), устраняют пустоты и воздействуют током один час, используя инвертор. Можно воспользоваться вибростолом. Нагревание электродами сокращает время затвердевания. Через сутки раствор застывает и образуется плёнка, повышающая его монолитность.

Технология изготовления идеальной поверхности

Чтобы готовые бетонные поверхности выглядели привлекательно, их шлифуют, полируют или подвергают фрезерованию. После такой обработки бетон выдерживает повышенные нагрузки, улучшаются его эксплуатационные характеристики.

Для выравнивания поверхности из бетона применяются и специальные полимерные составы. Но при такой обработке поверхности удерживают влагу, не дышат, в отличие от полированного материала.

Полированный и отшлифованный бетон полимер не подвергается воздействию плесени, не выделяет вредных химических соединений и имеет ряд других преимуществ:

- внешне напоминает мраморную плиту,

- поверхности прочнее и твёрже,

- образует единый монолит,

- устойчив к химическому воздействию.

Фрезерование, шлифование и полировка выполняются на полностью затвердевшем полимерном бетоне, очищенном от жира и грязи, без предварительного смачивания. Армирующие элементы срезаются болгаркой. Отшлифованный бетон покрывают специальным упрочнителем, а затем полируют.

§ 70. Применение полимеров в бетонах и растворах

Цементные бетоны – главнейший строительный материал – не лишены недостатков. В частности, пористость бетона делает его недостаточно морозо- и коррозионностойким и проницаемым для жидкостей. Цементные бетоны быстро разрушаются под действием кислот. В некоторых случаях бетон нельзя применять из-за его хрупкости и невысокой износостойкости, кроме того, свежий бетон плохо сцепляется с поверхностью старого бетона. Этих недостатков не имеют бетоны, в которых минеральное вяжущее частично или полностью заменено полимерами: полимерцементные материалы, бетонополимеры и полимербетоны.

Полимерцементные материалы получают, добавляя полимер непосредственно в бетонную или растворную смесь. В качестве полимерной добавки используют водорастворимые смолы, водные дисперсии полимеров и жидкие водонерастворимые термореактивные олигомеры (смолы); последние вводят в бетонную смесь с помощью эмульгаторов. Количество полимерной добавки от 1 до 30% от массы цемента в зависимости от вида полимера и целей модификации бетона или раствора. Наибольшее распространение получили полимерцементные растворы и бетоны с добавкой водных дисперсий полимеров (например, поливинилацетатной и акриловой дисперсии, латексов синтетических каучуков). Полимерные добавки используют также для модификации гипсовых материалов.

Полимерцементные растворы и бетоны отличаются высокой адгезией к большинству строительных материалов, низкой проницаемостью для жидкостей, высокой износостойкостью и ударной прочностью.

Применяют полимерцементные материалы для покрытия полов промышленных зданий, взлетных полос аэродромов, для наружной отделки по кирпичным и бетонным поверхностям, устройства резервуаров для воды и нефтепродуктов.

В последнее время полимерцементные растворы начали применять для кладки стен зданий в сейсмических районах; здесь используются хорошие адгезионные свойства и высокая деформативность таких растворов.

Бетонополимер представляет собой бетон, пропитанный после затвердевания мономерами или жидкими олигомерами, которые после соответствующей обработки переходят в твердые полимеры, заполняющие поры бетона. В результате этого более чем в 2 раза повышаются прочность бетона (Rсж = 80…120 МПа) и его морозостойкость. Бетонополимеры практически водонепроницаемы. Для получения бетонополимера используют главным образом стирол и метилметакрилат, полимеризующиеся в бетоне соответственно в полистирол и полиметилметакрилат.

Существенный недостаток бетонополимера – значительное усложнение технологии бетона: затвердевшее бетонное изделие перед пропиткой необходимо высушить, пропитывают его под вакуумом. Кроме того, работа с мономерами требует тщательного соблюдения техники безопасности.

Полимербетон – разновидность бетона, в котором вместо минерального вяжущего использованы термореактивные полимеры: эпоксидные, полиэфирные, фенолофор- мальдегидные. Полимербетон получают, смешивая полимерное связующее и заполнители. Связующее состоит из жидкого олигомера, отвердителя и тонкомолотого минерального наполнителя, который уменьшает расход полимера и улучшает свойства полимербетона. Твердеют полимербетоны при нормальной температуре в течение 12…24 ч, а при нагревании – еще быстрее.

Главное свойство полимербетона – высокая химическая стойкость как в кислых, так и в щелочных средах. Кроме того, полимербетоны обладают высокой прочностью (Rсж = 60…100 МПа, Rизг = 20…40 МПа), плотностью, износостойкостью и отличной адгезией к другим материалам. Наряду с этим полимербетоны характеризуются повышенной деформативностью и невысокой термостойкостью.

Хотя стоимость полимербетона намного выше стоимости обычных бетонов, его применение экономически оправдано для получения защитных покрытий и целых конструкций, работающих в условиях химической агрессии (химические и пищевые заводы), и для ремонта каменных и бетонных конструкций (например, восстановление поверхности, заделка трещин и т. п.).

betonir55.ru Стропы 1ст на сайте http://komplektacya.ru/gruzopodjemnoe-oborudovanie/stropy-gruzovye/vetvevye/1st/

Где используется?

Нередко люди обрамляют свои окна подоконниками из данного материала.

Фасад здания тоже можно украсить элементами из данного материала. Особенности технологии помогают использовать композитный бетон в таких ситуациях, где обычный бетонный состав не даст желаемого результата. В строительстве полимербетонные изделия занимают первое место при установке конструкций и монолитных изделий, например, отделочных плит, стеновых панелей. А также такой материал применяется для других целей:

- производства оконных изделий: наличников, подоконников, строительных плиток;

- изготовления полов, скульптур, фонтанов, ванны;

- как облицовочный материал для отделки лестницы, ступеней;

- в качестве фасадного декорирования.

Ступени из полимербетона красивы и долговечны. Такая лестница не боится погодных условий и времени, а по истираемости превосходит такой камень, как мрамор. Влагостойкость позволяет устанавливать умывальники, унитазы. Стильный вид жилищу придадут раковина и ванна из композитного бетона. В ритуальной службе используют его для изготовления памятников и надгробных плит, а также оградок, крестов и скульптур. Производители выгодно сотрудничают с работниками мебельной промышленности, ведь популярность изделий с элементами камня повышается. Таким примером являются столешницы из полимербетона.

Лестница из данного материала будет приходить в негодность очень долго.

Свойства материала позволяют устанавливать дома умывальники из него.

Бетонные блоки в строительстве и их функции

Монтаж стен из современных бетонных блоков достаточно удобный за счет габаритов блоков, к тому же, современные технологии создания плит и блоков существенно улучшают их качество и период эксплуатации. Если полимербетонные блоки используют для внутренних работ чаще, то в наружном строительстве производится кладка стен из керамзитобетонных блоков. Это тоже качественные блоки, которые лучше обычного бетона удерживают тепло, удобны в строительстве и в эксплуатации. Бетонная стена из керамзита может быть утеплена как изнутри, так и снаружи. Если это жилое помещение, его утеплять можно по желанию хозяина, а если помещение хозяйственного назначения, достаточно внутренней отделки или штукатурки без утепления. Установка бетонных стен предполагает использование цементного раствора при кладке. Если производится монтаж декоративных отделок внутри помещения, используют клей, силикон или раствор цемента.

Имея бетонную поверхность стен в доме, необходимо знать о том, как правильно производить монтаж и установку технических элементов в стены: розетки, плинтус, карниз и др.

Создание своими руками

А сейчас мы поговорим о том, как делать небольшие изделия из модного литьевого камня самостоятельно, затратив минимум средств. К примеру, это могут быть горшки для цветов, столешницы, подоконники (особенно популярные, так как они теплее мраморных или гранитных).

Выбор помещения и его обустройство

Для начала нужно подумать о помещении – понадобится метров 80 квадратных общей площади. Желательно где-то на отшибе подходящий домик присмотреть. И 12 квадратных метров сразу же надо будет отгородить для литьевого помещения, причем придется постараться максимально загерметизировать все щели. Чтобы стирол не утекал.

В центре этой комнаты мастерим стол на раме из железных уголков, покрыв его столешницей из ДСП

Выставляем его поверхность по уровню – это важно!. Над столом устанавливаем вытяжку – металлический короб с электродвигателем. Над столом устанавливаем вытяжку – металлический короб с электродвигателем

Над столом устанавливаем вытяжку – металлический короб с электродвигателем.

Чтобы было светло, крепим сверху лампы дневного света. В соседнем помещении ставим такой же стол – для отделочных и прочих работ. Здесь же разместим инструмент и емкости для сушки мела и песка (металлические низкие короба).

Необходимое сырье

Необходимое сырье:

- Речной кварцевый песок (расфасован по 20 килограммов). Его надо высушить хорошо.

- Просеянный мел – его также сушим.

- Смола полиэфирная – в ведерках по 20 литров покупается.

- Отвердитель, гелькоут, разделительная паста.

Процесс изготовления

- Понадобится чистое пластиковое ведро для размешивания, перфоратор на 450 ватт и строительный миксер (к нему приделаем перфоратор, приварив сверло для перфорирования — получим смеситель).

- Форму мастерим из ламинированных древесных плит, делая ее разборной. Разделительную пасту удобно наносить кистью, растирая капроновым чулком.

- Гелькоут разбавляем смолой (добавив ее 10 процентов) и наносим флейцевой кистью. Делаем это дважды. Следим, чтобы волоски с кисти не прилипли.

- Смешав в чистом ведерке смолу с отвердителем, добавляем 15 процентов мела, а затем – порциями песок. Масса должна стать вязкой. Чтобы удалить пузырьки воздуха, время от времени постукиваем ведерком по полу.

- После готовности заливаем раствор в форму. Теперь разгладим поверхность: два человека берутся руками за форму (непременно снабженную ручками) и, приподняв, постукивают ее о стол. Смесь оставляют (минут на 40) и выходят из литьевой комнаты.

- После застывания до «резинового» состояния — можно это определить по очень горячей поверхности и особому звуку при постукивании — вынимаем изделие из формы (разобрав ее) и переворачиваем заливочной стороной вниз. Даем полностью затвердеть, затем шлифуют и полируют.

Меры безопасности: взвешивая смолу, а также работая с ней, с гелькоутом и с залитой в форму смесью, трудимся только в респираторе, под вытяжкой. Отвердитель добавляем шприцом, надев резиновые перчатки.

О том, как изготовить своими руками полимербетон с разводами, расскажет следующее видео:

Инновационные технологии с каждым днем радуют нас все больше. Новые разработки коснулись также строительной отрасли. В частности, создание новых строительных материалов, среди которых широким спросом пользуется полимерный бетон. Он представляет собой смесь, состав которой состоит из различных полимерных веществ, а не из давно привычных для нас цемента или силиката. Данный материал имеет массу положительных свойств, благодаря которым он превосходит обычные строительные смеси.

Плюсы и минусы

Материал имеет множество преимуществ, которые увеличивают его популярность и расширяют сферу эксплуатации:

- Прочность. Полимербетон характеризуется высокой надежностью, изделия из него довольно сложно повредить.

- Стойкость к действию неблагоприятных факторов. Материал легко переносит температурные перепады, высокие и низкие температуры, влияние агрессивных химических веществ. Его можно применять в разных условиях без дополнительной пропитки, грунтования, обработки.

- Водонепроницаемость. Полимерцемент буквально отталкивает воду, которая быстро испаряется с его поверхности. Это снижает риск появления трещин и разрушения монолита.

- Простота восстановления. Даже при образовании сколов и иных механических повреждений можно быстро отремонтировать изделия из полимербетона, скорректировать их форму с помощью реставрационных смесей.

- Гладкая, но не скользкая поверхность. На искусственном полимербетонном камне нет шероховатостей и выемок, при этом он довольно ровный, гладкий, легко очищается от всех видов загрязнений.

- Разнообразие ассортимента. Материал может иметь абсолютно разный внешний вид – имитирует малахит, мрамор, гранит, обладает различными оттенками. Это позволяет подбирать нужный тип полимербетона для любого интерьера, фасада или наружных работ.

- Вторичная переработка. Остатки полимербетона подходят для следующего цикла производства, что снижает нагрузку на окружающую среду. Также в его состав могут входить не чистые смолы, а продукты их переработки.

Минусы у полимерцемента тоже имеются. Он является легко воспламеняемым материалом, что связано с наличием в составе химических компонентов. В этой связи его применение в условиях повышенной пожароопасности и нагрева недопустимо.

Технология изготовления полимербетона своими руками

Сделать полимербетон можно и своими руками в домашних условиях. Главное тут – иметь все нужные компоненты и правильно просчитать их объем. Алгоритм работ простой: сначала нужно отдельно смешать смолы и наполнители, а потом заливать в опалубку или форму.

Главные этапы производства полимербетона:

- Тщательная подготовка всех составляющих.

- Аккуратное перемешивание раствора по технологии.

- Выполнение заливки жидкой смеси.

Как подготовить ингредиенты

Сначала нужно промыть наполнитель (гравий или щебень), тщательно очистить от грязи. Песок просеивают, полностью удаляют любые примеси. Потом все сушат до достижения влажности на уровне 0.5-1%. Влажность щебня выше 1% недопустима, так как может значительно уменьшить прочность готового раствора.

Приготовление смеси

Компоненты загружают в емкость для смешивания в правильном порядке: щебень, песок, наполнитель. С вяжущим работают отдельно: размягчают его до определенной консистенции, нагревая или применяя растворитель. К смоле добавляют стабилизатор, пластификатор и другие вещества по необходимости. Все перемешивают отдельно от наполнителей.

Далее перемешивают вяжущее и наполнитель на протяжении 2 минут, вводят в состав отвердитель, мешают еще 3 минуты и полимербетон можно использовать. Полученная смесь может сразу заливаться в опалубку или форму, схватывается достаточно быстро, поэтому нужно готовить за раз только на одну заливку.

Заливка

До заливки поверхность формы желательно смазать техническим вазелином или маслом, чтобы избежать риска прилипания. Емкость заполняют композитом, потом выравнивают. Желательно заливать форму полимербетоном без воздушных полостей, уплотнять на вибростоле в течение 2-3 минут минимум. Когда на поверхности появится жидкая фракция, можно судить о готовности материала к застыванию.

Бетономешалку от остатков полимербетона нужно очищать быстро, пока раствор не застыл. Форму с готового изделия можно снять через сутки. Если выкладка готовой смеси выполняется несколько раз, обязательно уплотняют каждый этап.

Полимербетон – качественный, прочный и долговечный материал, который во многом превосходит по характеристикам привычную цементную смесь. Это обуславливает широкое применение полимерного бетона в ремонте, строительстве, отделке, производстве различных изделий.

Как строить дом из самана?

Строить дом из самана можно несколькими способами:

Строить дом из самана можно несколькими способами:

- каркасным;

- глинобитным;

- кладочным.

Каркасный способ строительства подходит для возведения многоэтажных домов, однако, помимо блока или кирпича из самана, потребуется еще и материал для возведения каркаса.

Глинобитный способ не требует изготовления блока или кирпича, поэтому можно обойтись без многомесячной подготовительной работы, однако скорость возведения стен заметно ниже. Зато при таком способе проще армировать стены, придавая им дополнительную прочность.

Более подробную информацию вы найдете в статье Дом из самана.