Конструкция

Создание долговременной и практичной конструкции профилегиба требует применения изделия из металла. Главным условием является жесткость основы, чтобы выдерживать большие нагрузки.

Обратите внимание!

Тиски своими руками: простые и надежные самодельные тиски от А до Я (190 фото)

Вибростол своими руками — выбор материалов, узлов и агрегатов для вибростола с пошаговым описанием изготовления

Зернодробилка своими руками — принцип работы, виды и особенности создания устройства для переработки зерновых культур

Для этого подойдет швеллер. Он обладает требуемой прочностью и большой площадью поверхности для монтажа необходимых элементов.

Какие нужны материалы и нюансы конструкций

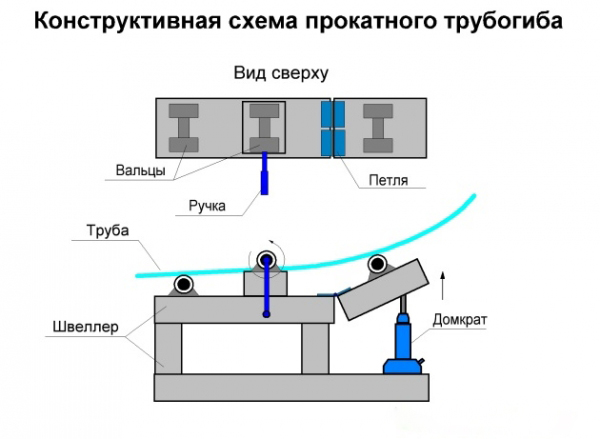

Основание трубогиба делают из швеллера или двух сваренных уголков. Толщина полочек — не менее 3 мм, ширину полок и спинку швеллера подбирайте под имеющиеся детали. Одно правило — основание должно быть массивным и надежным.

По краям платформы можно сделать несколько отверстий. Через них можно фиксировать станок к какому-то тяжелому основанию при помощи саморезов большого диаметра. Фиксация нужна, так как при изгибе труб с толстой стенкой усилия приходится прилагать значительные и удобнее работать, если станок закреплен прочно.

Так выглядит станина в приваренными стойками для крепления подвижного ролика

Несколько слов о роликах. Они должны быть сделаны из хорошей, качественной, желательно, закаленной стали. Именно на ролики и на оси, которые их удерживают, приходится большая часть нагрузки.

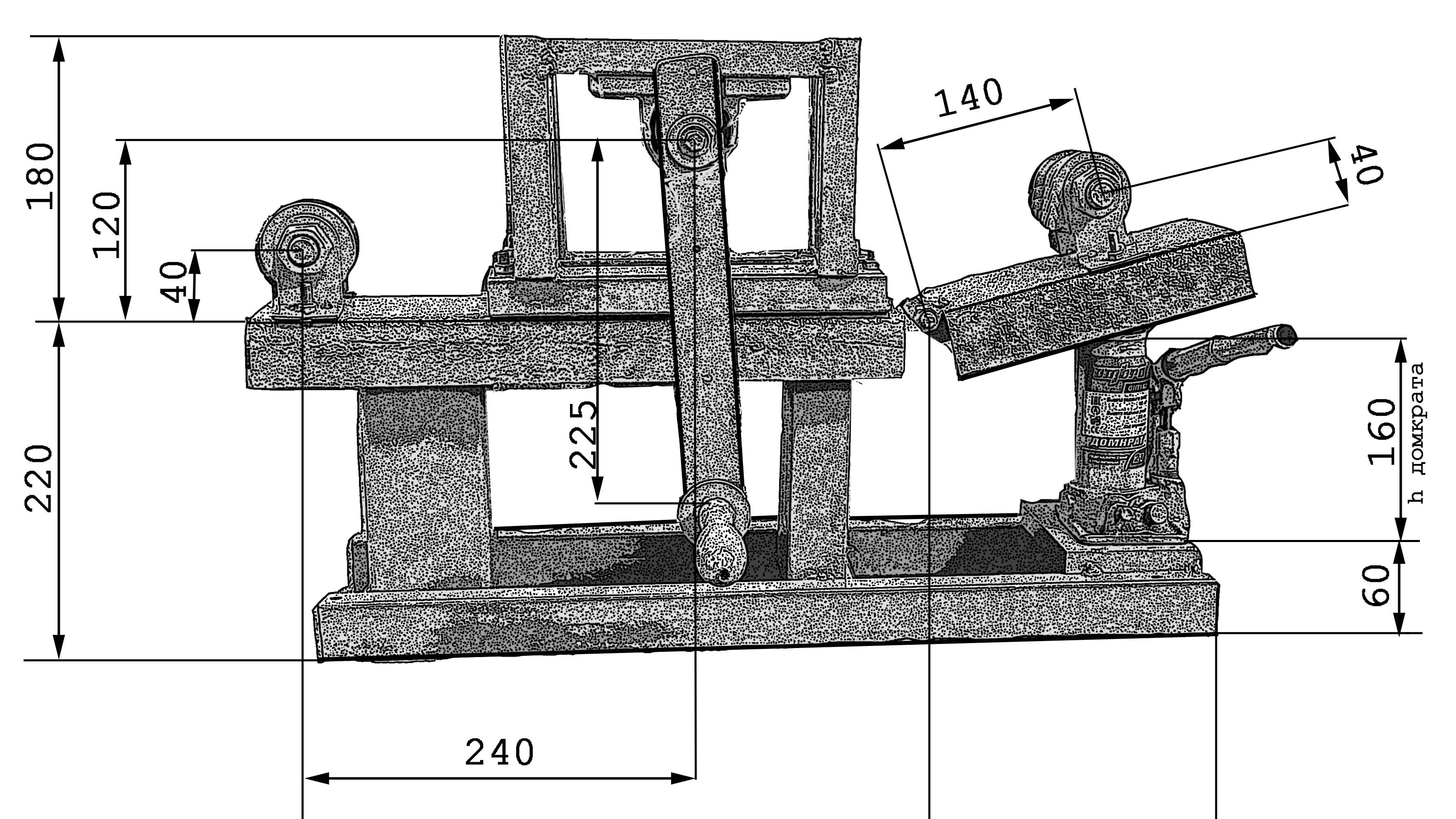

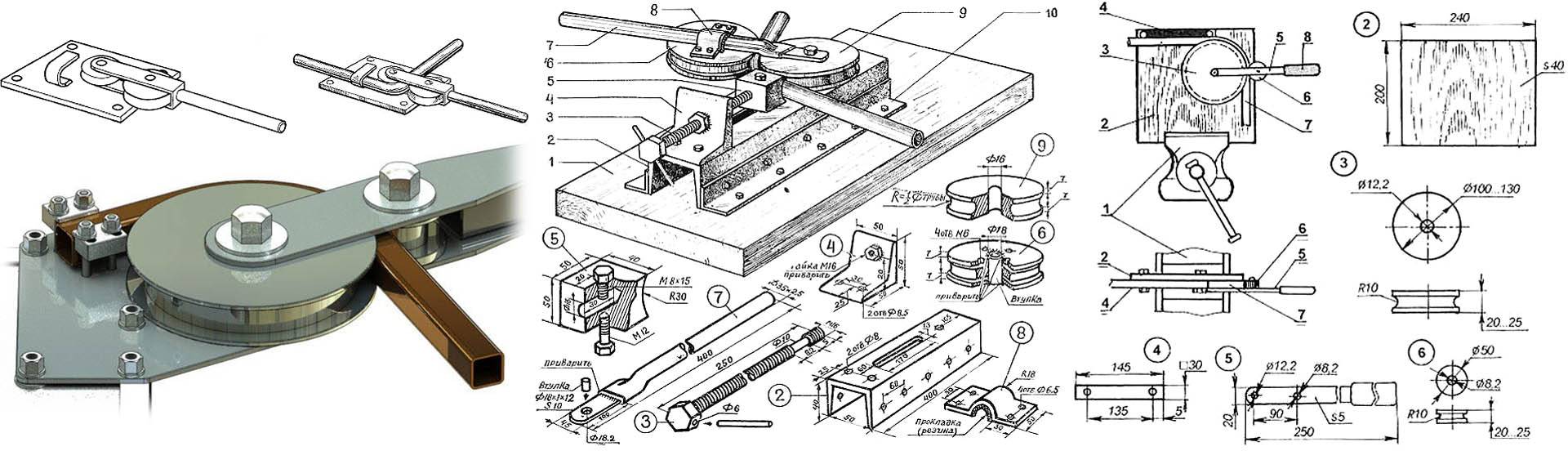

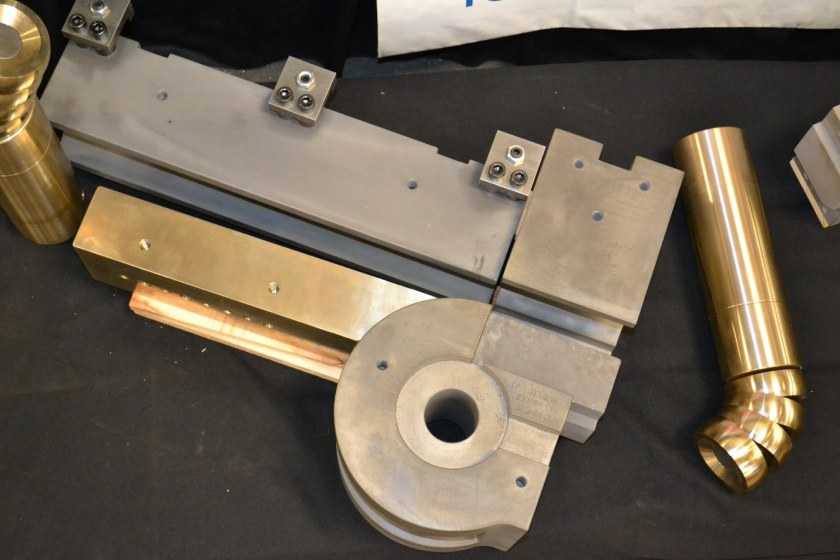

Надо сказать и о форме роликов. Они не должны быть гладкими — по краям должны быть валики, которые не дадут «гулять» трубе во время проката. Только при таких условиях дуга из профильной трубы будет ровной, а не покрученной. В идеале под каждый размер трубы нужны свои ролики. Но тогда конструкция усложняется — их надо делать съемными, продумывать надежный способ крепления. Второй вариант — сделать ролики сложной формы, такие как на фото. Выточить несколько ступенек под разные размеры труб.

Ролики для гибки профильной трубы разной ширины

На том же фото видно, что верхняя часть станины неровная, а зубчатая. С помощью таких зубьев можно ролики переставлять на разное расстояние и таким образом тоже регулировать радиус изгиба.

В общем и целом, собирают самодельные гибочные станки для профильных труб из того, что имеется под рукой или того, что найдут/купят недорогого. Кто имеет возможность — вытачивает ролики, вставляет подшипники. У кого такой возможности нет, используют то, что есть — вплоть до втулок от велосипедных колес. В целом надо понять конструкцию и

Что кому?

Подведем итог – какой кому листогиб лучше подойдет:

Самодельщику-любителю – гибка подручными средствами, как описано, или самодельный ручной, если есть запас металлохлама и желание повозиться. Мастеру-универсалу на приработке, которому время от времени перепадают заказы по жести или кровле – самодельный ручной наподобие описанного плюс, если есть некоторый избыток средств – зигмашинка. Кровельщику или жестянщику – профессионалу, имеющему стабильный поток заказов – фирменный ручной с зигмашиной. Для массового производства профнастила, стандартных элементов кровли или листовых металлоконструкций – специализированное промышленное оборудование соответствующего назначения.

Принцип работы гибочного станка

Листогиб может подойти и для профильной трубы. Такое оборудование позволяет обеспечить необходимым строительным материалом. Большие компании давно не заказывают гнутый профиль и листы, проще и дешевле изготавливать их на месте строительства в нужном количестве. Изготовить своими руками подобное приспособление несложно. Ручной станок прост в использовании. Из названия становится ясно, что основная задача такого оборудования – создание профиля из металла, при этом сечение может отличаться в зависимости от вида изделия.

Подобное оборудование позволяет выполнить следующие операции:

- создание деталей, которые имеют прямоугольное или квадратное сечение;

- производство таких элементов, как швеллера, уголки и другие изделия сортового проката;

- изменение формы труб;

- сгибание арматуры разного сечения.

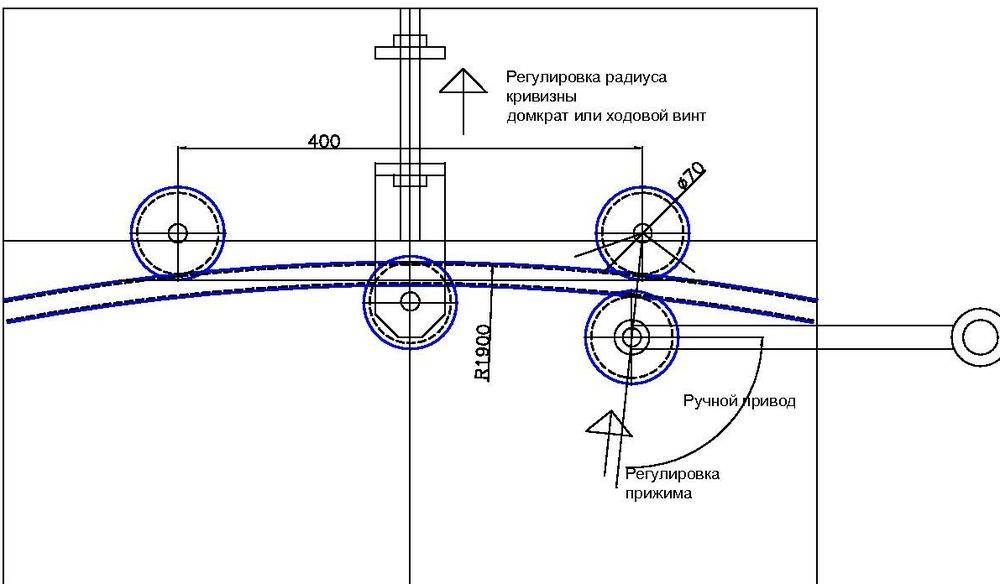

Если более подробно рассмотреть чертеж такого станка, становится понятно, что его рабочие элементы располагаются особым образом. Ролики в конструкции могут оказывать механическое воздействие на определенный участок заготовки, меняя форму только в этом месте, а могут изменять ее по всей протяженности. Особая конструкция такого приспособления позволила упростить процесс гибки металлического профиля. Отпала необходимость его предварительно нагревать, чтобы сделать металл более мягким и податливым. Несмотря на это, пользователь может получить изделие с любым углом изгиба. Этот параметр может достигать 360 градусов.

Хорошо сконструированный станок для гибки профиля дает возможность получить в итоге деталь, которая характеризуется похожими углами изгиба или разными. Они могут быть асимметричными или симметричными. Достаточно одного проката через работающие ролики, чтобы получить согнутую в плоскости заготовку. Загиб может производиться как вертикально, так и горизонтально. При помощи этого станка можно на месте проведения строительных работ получить изделия со следующей формой:

- замкнутый профиль или открытый;

- спиралевидная форма;

- окружность разного диаметра.

Проще всего изготовить своими руками ручной профилегиб. Электрический обладает сложной конструкцией, для его создания необходимо иметь определенные знания. Изготавливаемые с помощью подобного оборудования элементы широко используются в разных сферах жизни, в том числе в промышленности:

- химической;

- энергетической;

- нефтеперерабатывающей;

- строительной;

- мебельной.

Гидравлические станки

В промышленности большое распространение получили станки с гидравлическим приводом. Это связано с тем, что профилегиб гидравлический обладает высоким показателем эффективности. К особенностям подобного оборудования можно отнести нижеприведенные моменты:

- В большинстве случаев гибочное оборудование для профиля с гидравлическим приводом выполнено в стационарном виде. С помощью подобного станка можно проводить обработку профилей любого сечения и в любом количестве.

- Гидравлический привод не требует прикладывания физической силы. За счет чего существенно упрощается процесс обработки.

- При желании можно автоматизировать процесс изготовления изделий.

Однако, гидравлический профилегибочный станок изготовить своими руками практически невозможно. Это связано со сложностью конструкции. Рассматривая гидравлический привод, следует учитывать нижеприведенные моменты:

- Устройство должно быть постоянно подключено к источнику энергии.

- Следует проводить периодическое обслуживание профилегиба для увеличения срока службы.

- Стоимость создаваемого привода довольно велика, так как для создания высокого давления требуется специальное оборудование.

Сегодня в промышленности устанавливаются исключительно покупные гидравлические станки, так как они обладают высокой надежностью и эффективностью в применении.

Основной цикл изготовления

Чтобы подготовить элементы, соединяемые с помощью болтов, от стальной полосы отрезают два куска. Их рассчитывают так, чтобы они свободно помещались в полость швеллера. Для болтов М12 в кусках пластин сверлят отверстия соответствующего диаметра, отступая от краев на расстояние 10 мм. Готовые детали помещают внутрь швеллера и приваривают.

Чтобы подготовить элементы, соединяемые с помощью болтов, от стальной полосы отрезают два куска. Их рассчитывают так, чтобы они свободно помещались в полость швеллера. Для болтов М12 в кусках пластин сверлят отверстия соответствующего диаметра, отступая от краев на расстояние 10 мм. Готовые детали помещают внутрь швеллера и приваривают.

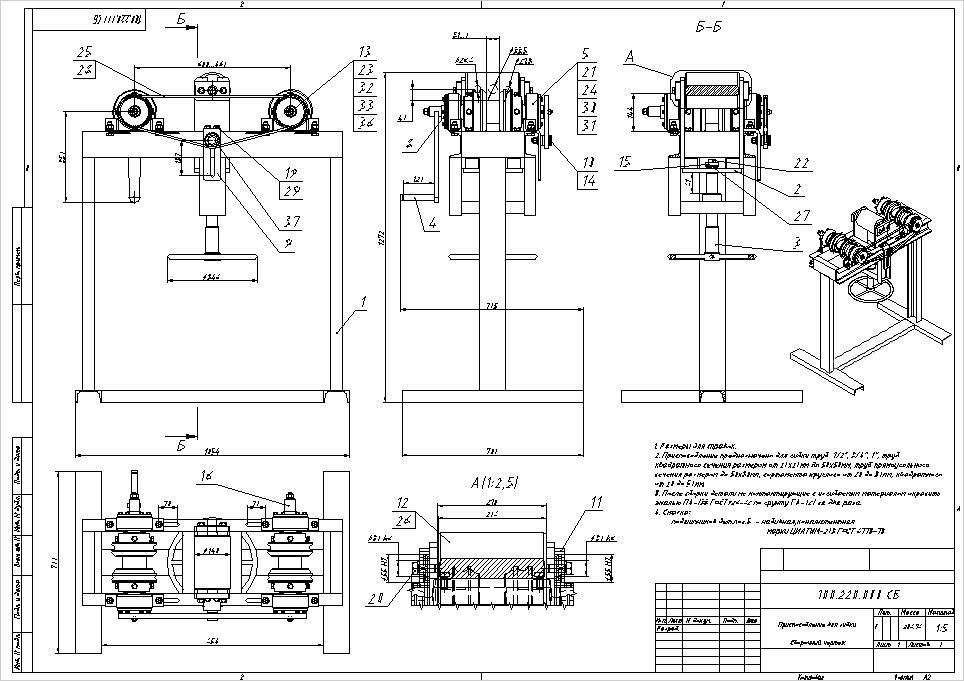

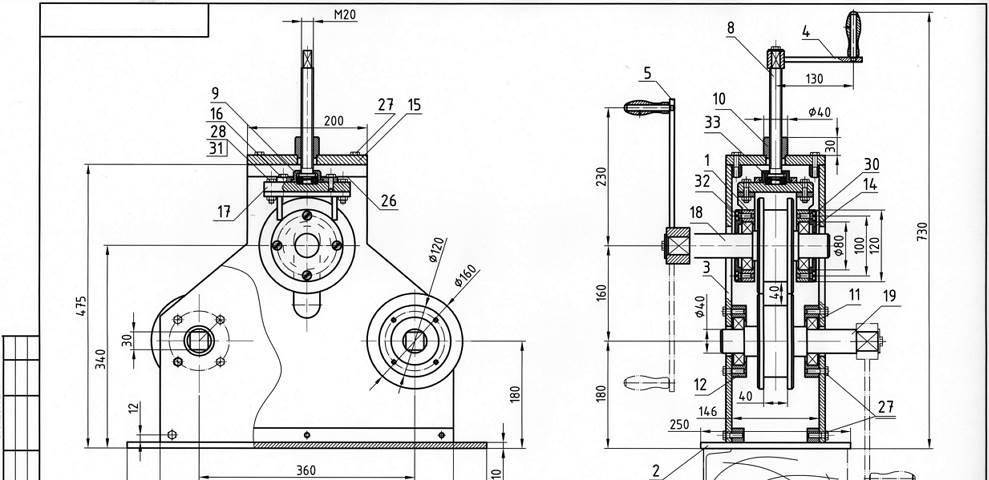

Подготовленные продольные и поперечные части соединяют сваркой, получается станина профилегибочного станка. В процессе сборки в конструкцию из верха и двух боковин вставляют вал. К станине варят направляющие вертикальные отрезки швеллера, которые были подготовлены на начальном этапе сборки, по ним будет двигаться прижимной механизм.

В верхней части прижимного устройства сверлят отверстие 22 мм для болта М20. Конец болта свободно входит в отверстие, но не выпадает из него, для этого на конце делают напайку с помощью сварки. Направляющие для передвижения каретки делают их двух отрезков швеллера, длина заготовок равна расстоянию между полозьями. Отверстия в перекладинах выполняют точно, чтобы они совпадали с просверленными ранее в направляющих деталях прогонов. Отверстие в центре сверлят в соответствии с диаметром гайки, затем ее приваривают поверх.

Для крепления перекладины верха предусмотрено болтовое соединение, метизы вставляют в нее. Затягивают болты с применением граверных гаек. Сверху основания рамы крепят подшипниковые узлы, а на них располагают стационарные валы. Узлы подшипников закрепляют болтами через отверстия с применением граверных гаек.

Чтобы соединить ступицу с шестеренками, ее приваривают под цепью. Диаметр ступицы должен соответствовать этому размеру у шпиндельного вала. На ней проваривают выступ в виде борозды, а на поверхности вала протачивают проход в виде канавки, при установке они должны совпадать. Иногда в целях упрощения ступицы наваривают на вал. Затем шестерни надевают на шпиндели и закрепляют двумя гайками: контргайкой и основной.

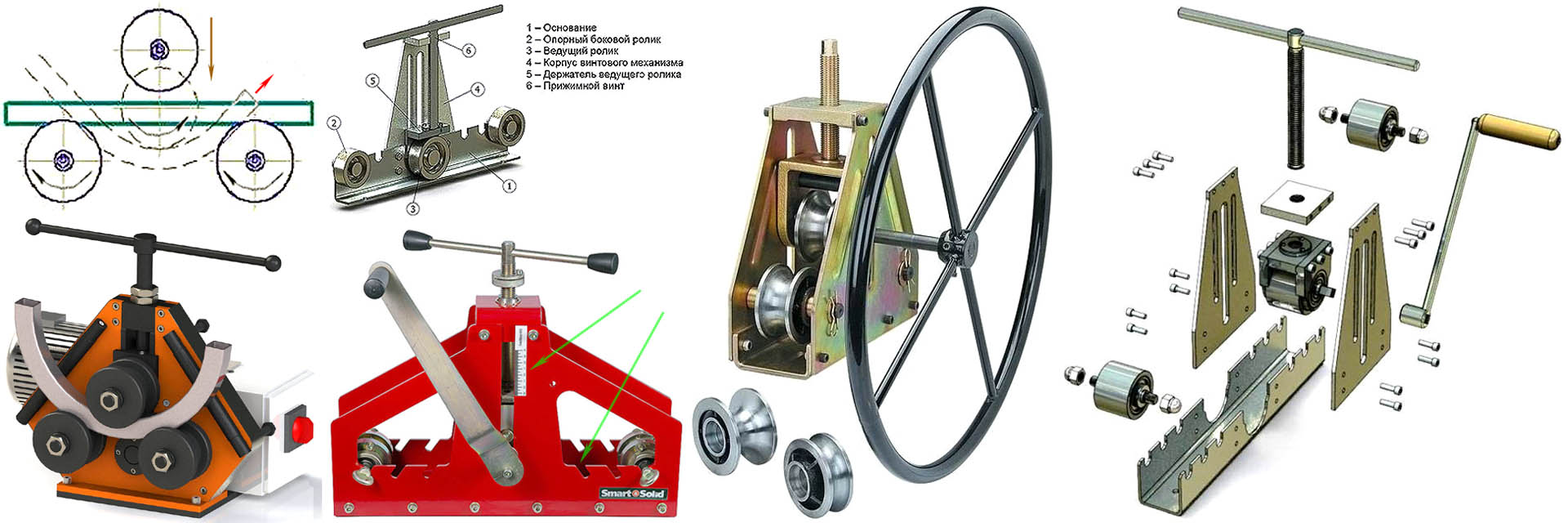

Виды вальцов для изгиба профильных труб

Классификация профилегибов

По внешнему виду классический профилегиб имеет форму «Т». Есть несколько видов данных устройств, отличающиеся стоимостью, качеством и техническими характеристиками.

Электрические профилегибы

Угол выгиба отмечается разными способами. При механическом способе устанавливаются специальные метки, они напоминают стрелки часов. Но наиболее современным методом является цифровой, когда прогиб создается с помощью электронной установки и регулируется оператором через монитор. Но этот инструмент отличается большим весом и высокой ценой.

Гидравлические профилегибы

Это оборудование используется в промышленности. Их применяют при обустройстве систем водоснабжения или канализаций, и они отлично подходят для стационарных условий. Гидравлические профилегибы отличаются тем, что могут работать только от сети. Главным достоинством является:

- сохранение мобильности;

- высокая скорость;

- отсутствие нагрузок на оператора;

- простота работы.

Ручные профилегибы

Это оборудование является самым доступным и дешевым, его можно установить в домашней мастерской для работы своими руками, так как оно не подразумевает профессиональной подготовки устройства. Но есть и недостатки:

- неудобство выполнения нескольких изгибов на одном изделии;

- высокая нагрузка на пользователя;

- продолжительное выгибание по времени;

- работа только с небольшим диаметром труб;

- почти не контролированный радиус изгиба.

Но даже при этих недостатках, этот профилегиб является самым приемлемым вариантом для работ своими руками в домашних мастерских. Если при устройстве водопровода или отопления вам нужно выгнуть всего несколько труб или прутков, то покупать дорогостоящий инструмент нет смысла. Ручной профилегиб великолепно справиться с данной задачей.

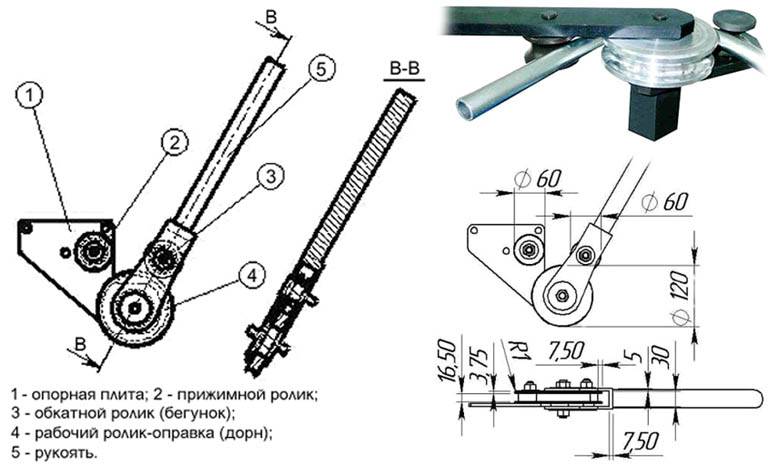

Разновидности ручных профилегибов

Первый способ самый популярный. По детали, которая подвергается выгибанию, передвигаются специальные валики, воздействующие на нее своей силой, и выгибающие ее. Это оборудование выгибает трубу с помощью неподвижной оправы. Почти все модели дают возможность выгибать до 180 градусов.

Следующий вариант, это профилегибы, выдавливающие трубу специальным устройством. Они перемещают оправу навстречу выгибаемой трубе. Этот вариант исключает появления складок благодаря подвижной оправе и не сминает изделие. При этом он оборудован храповыми механизмами, позволяющими существенно повысить усилие руки.

Если же нужно выгнуть очень толстую трубу, то в этом случае не обойтись без гидравлического ручного профилегиба. Он оборудован специальными поршнями, создающими давление на трубу в несколько десятков тонн. Это устройство может выгибать до 180 градусов.

Чертеж листогиба: знакомство и улучшение

Ручной самодельный станок

Устройство заводского профилегиба

Устройство заводского профилегиба

Для создания ручного профилегиба своими руками, необходимо определиться с размерами деталей, подлежащих обработке.

Для выполнения простейших работ используют обычную систему упоров, в которые вставляют конец профиля и, понемногу перемещая деталь, сгибают ее в нужных размерах.

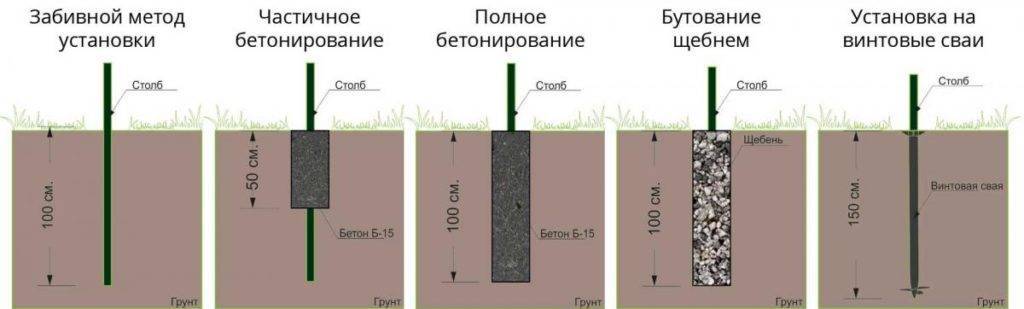

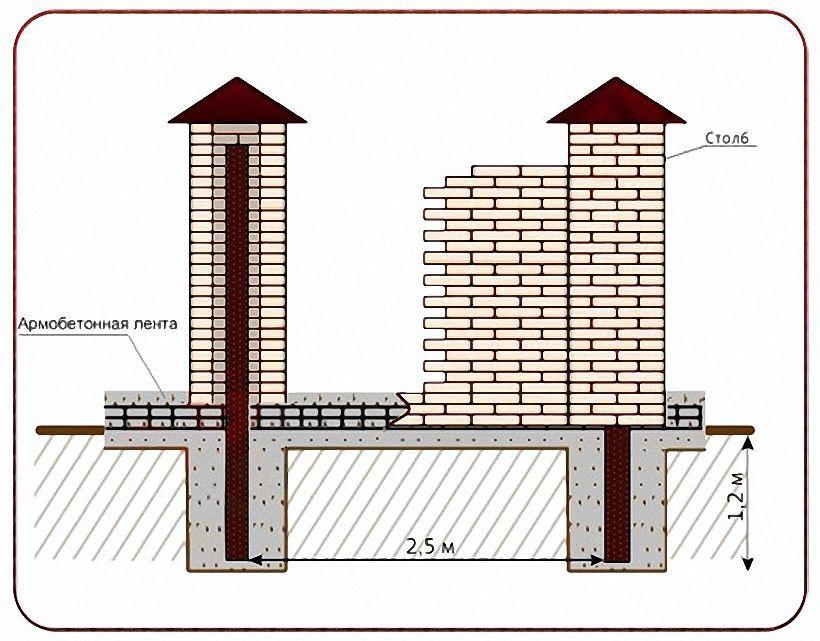

Простейший вариант самодельной конструкции — бетонное основание с залитыми в него металлическими опорами.

Такие конструкции используются для работ с профилем до 20 мм. Если предстоит обработка деталей сечением более 25 мм, понадобится создание более сложной конструкции.

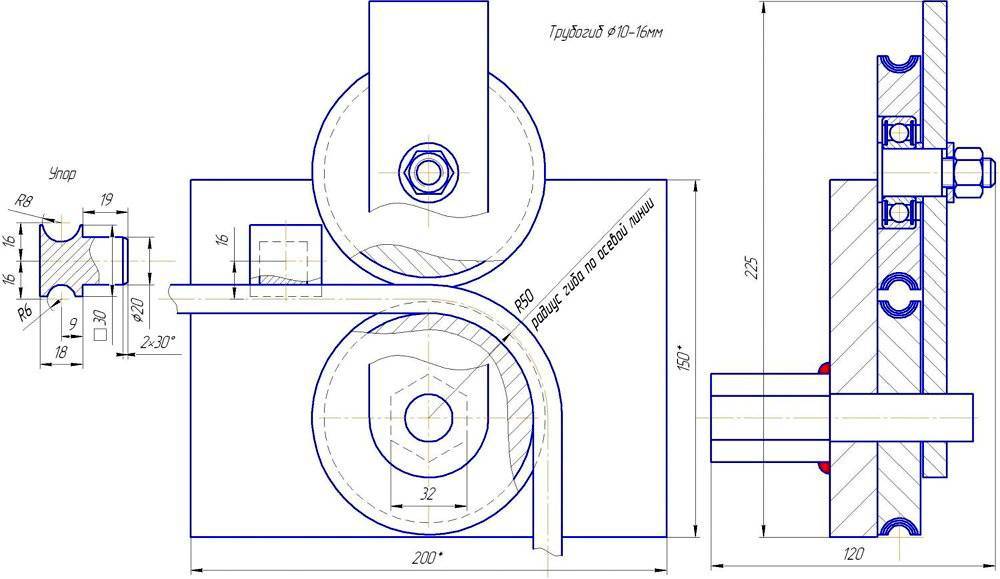

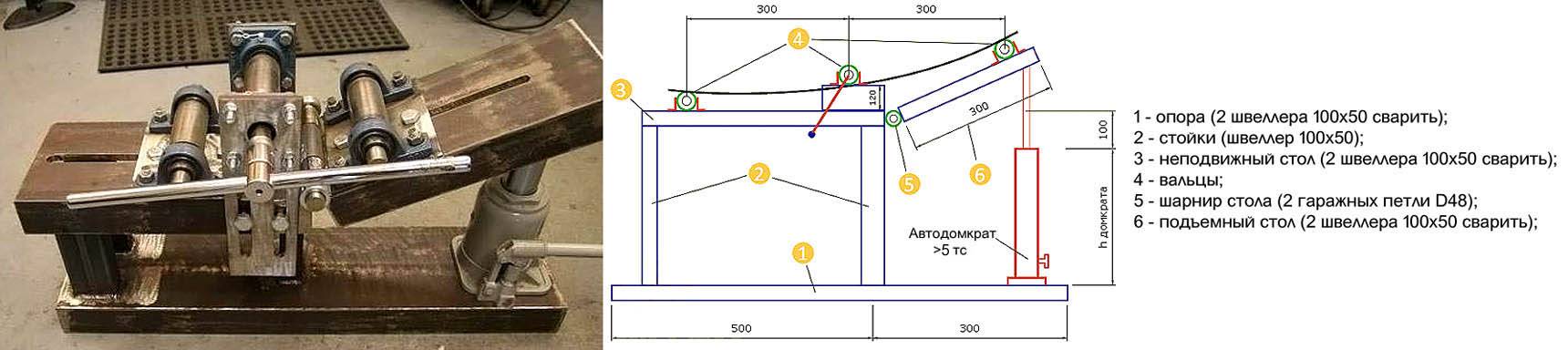

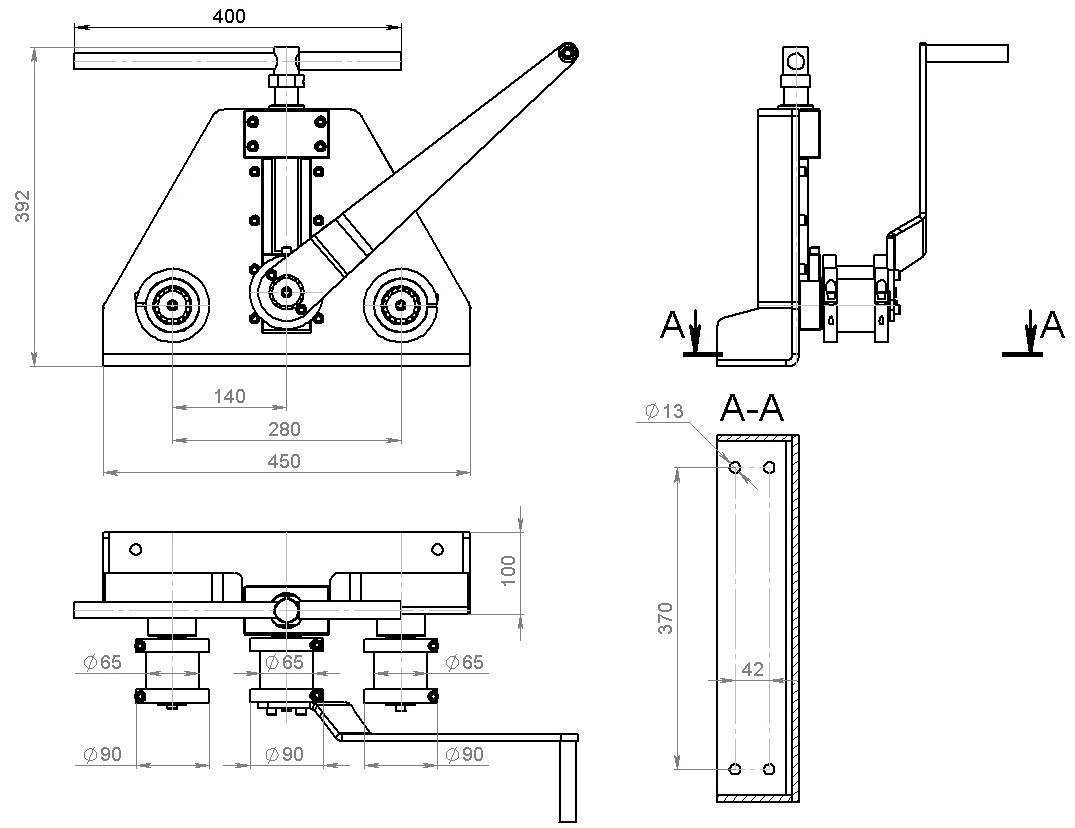

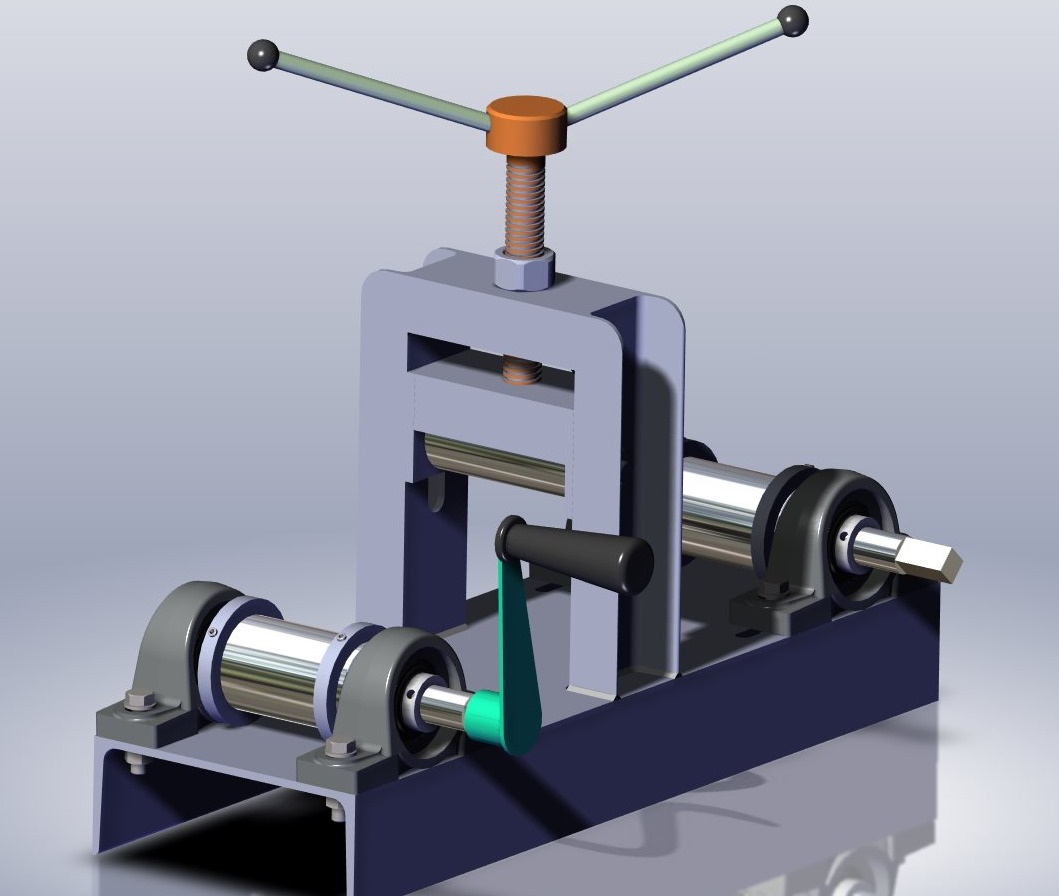

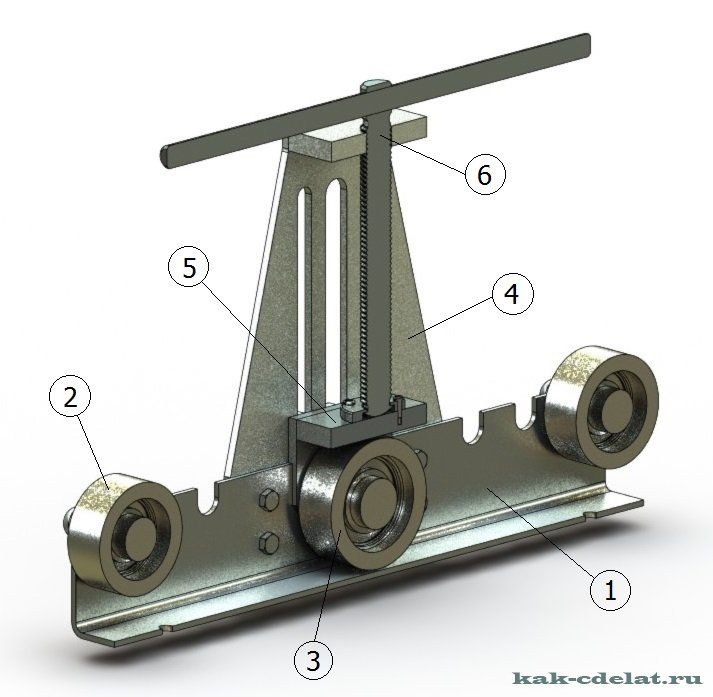

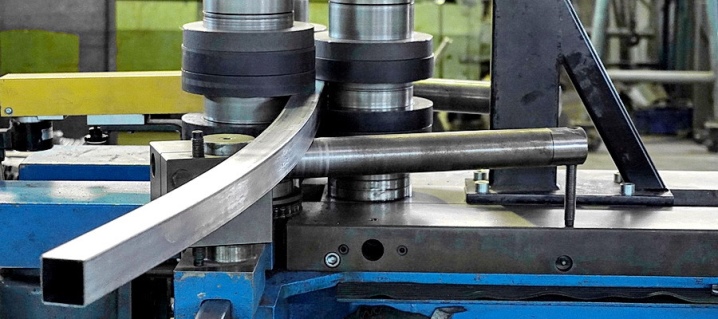

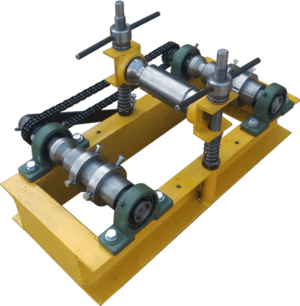

Потребуется прочное основание, на котором закреплены два опорных ролика. Они снабжены бортиками, высота которых соответствует размерам обрабатываемого профиля. Между ними устанавливается натяжное устройство с верхним прижимным роликом. Он изменяет свое положение при помощи натяжного устройства, регулируя при этом радиус изгиба детали. Прокат детали выполняется вручную, для чего на одном из опорных роликов устанавливается рычажный механизм вращения.

Необходимые инструменты и материалы

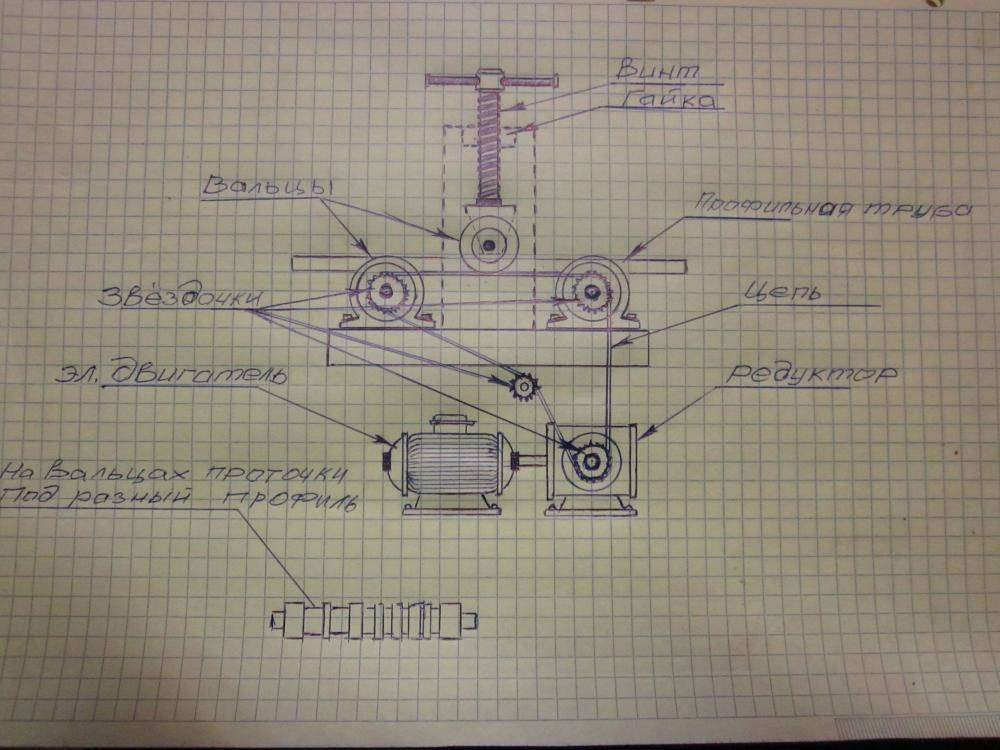

Для сборки самодельного профилегибочного станка потребуются:

- отрезок швеллера или двутавра большого размера (от 150 мм) длиной около 1 м;

- отрезки уголка или швеллера для сборки станины;

- ролики соответствующего размера, установленные на оси диаметром не менее 20 мм;

- звездочки и цепь для привода вращения;

- натяжной механизм — винтовой или на базе гидравлического домкрата;

- болты, гайки, шайбы;

- сварочный инвертор, электроды;

- сверлильный станок;

- болгарка, ножовка по металлу;

- измерительные инструменты — линейка, рулетка, угольник;

- обычный набор слесарного инструмента — молоток, напильник, зубило и т.д.

В зависимости от возможностей и навыков мастера могут пригодится и дополнительные инструменты или материалы, позволяющие улучшить конструкцию станка и повысить его прочность. Некоторые элементы в домашних условиях изготовить сложно, поэтому их обычно заказывают у токаря. Это относится к роликам, осям и ступицам. Если имеется возможность, следует заказать изготовление натяжного устройства, хотя бы винта и гайки с прямоугольной резьбой.

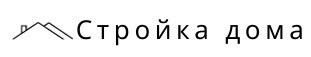

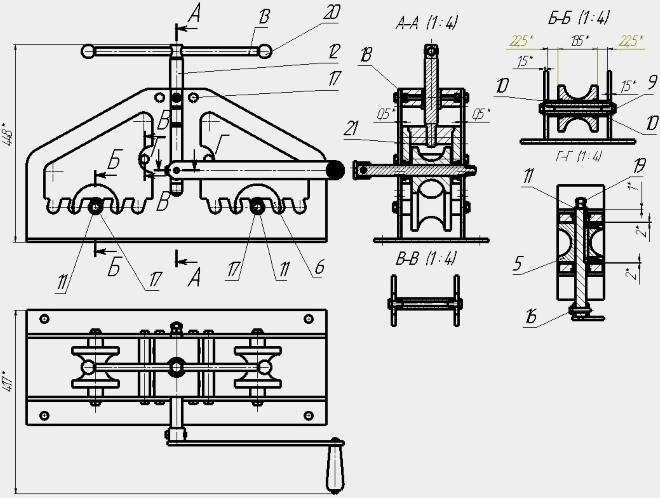

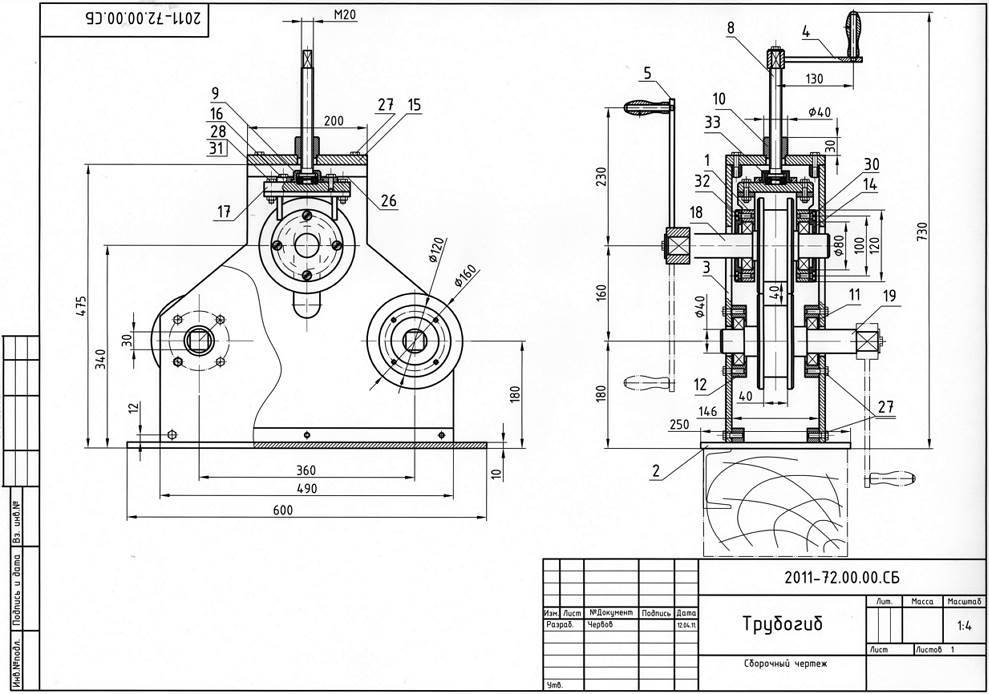

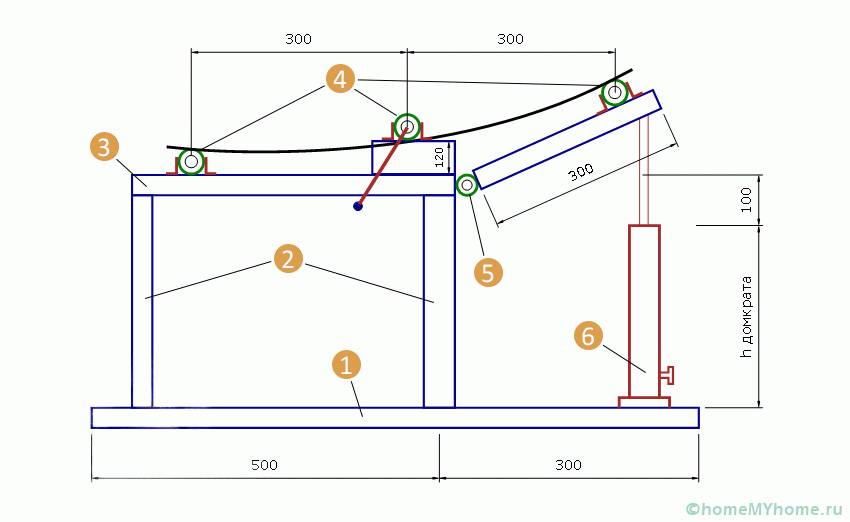

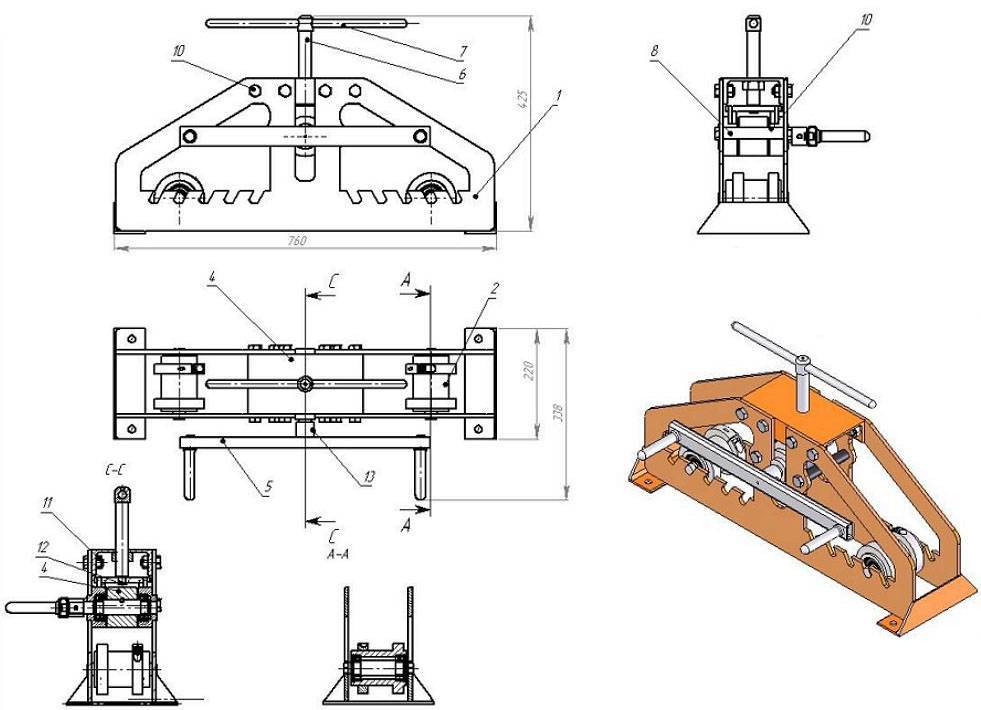

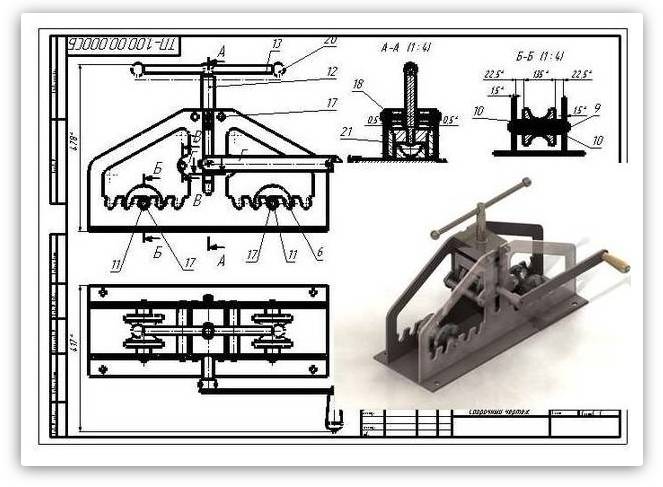

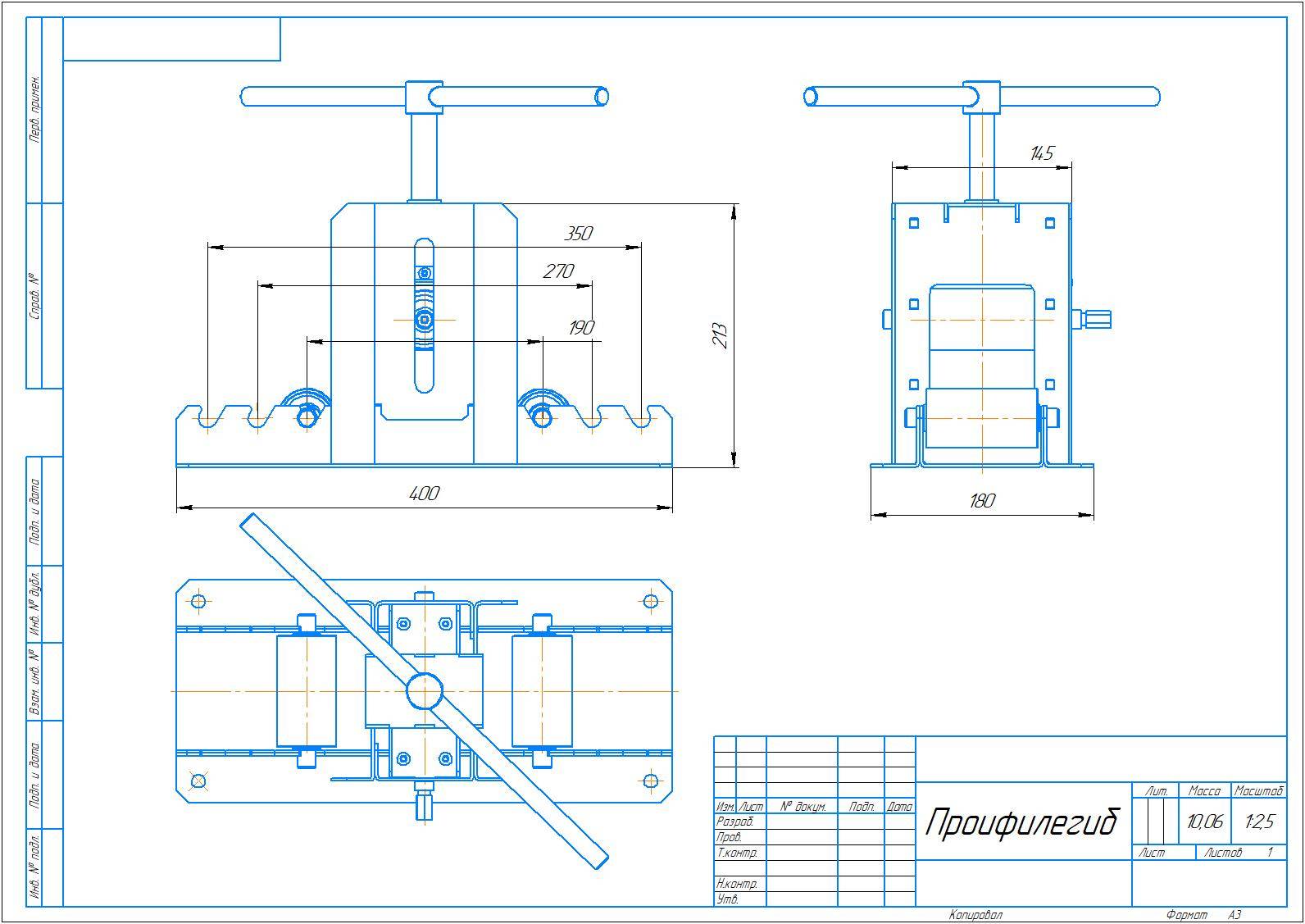

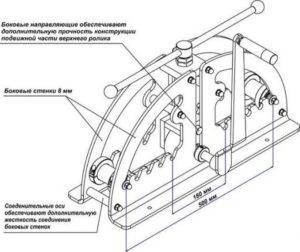

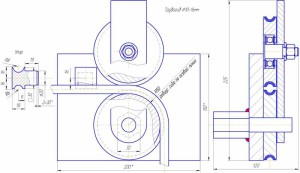

Чертежи с размерами

Размер будущего станка определяется величиной обрабатываемых деталей. Учитывая, что ручные инструменты не способны работать с профилем большого сечения, принято ограничиваться максимальным расстоянием между осями опорных роликов 500 мм (иногда меньше). Для более детального определения размеров установки используются сборочные чертежи.

Некоторые варианты:

Перед началом сборки следует определиться с конструкцией и создать собственный чертеж. Это позволит окончательно определиться с размерами деталей, уточнить некоторые рабочие моменты и исправить возможные ошибки.

Пошаговая инструкция

Порядок действий:

- изготовление станины. На опорный отрезок швеллера большого размера привариваются две поперечины для устойчивости. Затем по углам крепятся вертикальные стойки, на которых сверху крепится обвязка. Высота станины составляет 40-50 см.

- Установка опорных роликов. На горизонтальные поверхности станины устанавливаются опорные ролики в сборе (вместе со ступицами и подшипниками). Отмечаются точки крепления, сверлятся отверстия и ролики фиксируются с помощью болтовых соединений. На ступицах одна сторона проходная, позволяющая установить звездочки для цепной протяжки.

- Монтаж натяжного устройства. Существует два варианта — установка снизу и сверху. Первый способ дает экономию высоты, способствует устойчивости станка. Второй способ удобнее в эксплуатации, позволяет приложить значительные физические усилия при регулировке натяжного ролика. Оба варианта имеют свои достоинства, но отличием является тип натяжки — нижний вариант рассчитан на использование гидравлического домкрата, верхний — под винт с прямоугольной резьбой. Конструктивно они отличаются тем, что домкрат поднимает один из опорных роликов, поэтому натяжной ролик в данном случае неподвижен и жестко закреплен на станине. При верхнем расположении резьба давит на натяжной ролик, опуская его вниз.

- Установка звездочек и цепи. Необходимо следить, чтобы все три звездочки находились в одной вертикальной плоскости, иначе цепь будет слетать или порвется.

- Присоединение приводного рычага. На опорные ролики устанавливаются рычаги, с помощью которых будет производиться протяжка профиля.

Простой в изготовлении вариант станка из тисков:

Профилегиб из автозапчастей(ступиц автомобиля):

Как согнуть профильную трубу без станка

Получить дугу из профильной трубы без профилегиба можно двумя способами — используя сварку и шаблон. Начнем со сварки.

Получить дугу при помощи сварки

Профильную трубу надрезают болгаркой с одной стороны. Делают их через 15-30 см в зависимости от требуемого радиуса, сечения и толщины стенки. Надрезы не должны задевать одну сторону — ту, которая будет снаружи.

Результат изгиба при помощи сварки

Подготовленную таким образом запчасть изгибают, придавая нужный изгиб. Для надежности края дуги можно зафиксировать, приварив к ним прут. Затем сваркой проходят по всем надрезам, заваривая их. И последний этап — шлифовка мест сварки и обработка антикоррозионными составами.

При помощи шаблона

Тонкостенные профилированные трубы можно гнуть вручную, используя шаблоны. Если нужна какая-то особая форма, ее можно вырезать из куска толстой фанеры или ДСП, закрепить на столе при помощи струбцин. На верстаке, где будем гнуть трубы, делают штук 8-10 отверстий. Шаблон располагают возле этих отверстий.

Процесс получения дуги из профильной трубы с использованием шаблона

На одном конце трубы отверстия повторяют, с их помощью труба крепится к верстаку. Теперь свободный конец трубы начинают плавно тянуть, формируя изгиб, повторяющий форму. Тянуть надо плавно, без рывков.

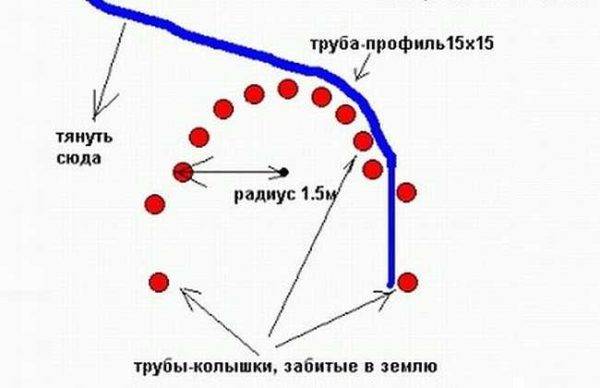

Шаблон можно сделать и на земле. В землю забиваются трубы-колышки (глубина не менее полуметра). Они формируют требуемую дугу. Для упора забиваются два дополнительных кола, которые находятся в стороне от дуги. Расстояние, на которое надо отступить в сторону, чуть больше чем ширина трубы.

Шаблон на земле

Вставив трубу, ее тянут в сторону дуги. Усилия нужны большие, работа тяжелая. Получится может только с тонкостенной цельнотянутой трубой. У шовной слишком большое сопротивление в области шва. Его вручную преодолеть очень трудно.

Виды оборудования, которые отличаются методом изгиба профилей

Разновидность изгиба влияет на устройство конструкции, также ее производительность.

Методы, которые применяют для изгиба:

- С помощью выдавливания. Деформирующий ролик в качестве пуансона изменяет конфигурацию трубы. В устройстве нет матрицы. Для работы необходимо наличие двух надежных опор, расположенных по обе стороны изгиба, они же выступают в роли матрицы. Опорами служат поворотные ролики либо башмаки.

- С помощью прессования. В основе принцип работ тисков слесарных, которые прессуют трубу, расположенную между пуансоном и матрицей. Чтобы качественно выполнить изгиб, профили должны двигаться точно по форме детали. Рассчитывая параметры, учитывают остаточное изменение формы металла. Если изгиб не требует точных замеров результата, то можно применять данную модель.

- С помощью прокатывания. Считается универсальным процессом, который применяют для всех видов трубных изделий, с толстыми и тонкими стенками. Изгиб получается с помощью протягивания заготовочных деталей сквозь ролики, один служит для вращения, два считаются опорой.

Существуют другие способы изгиба труб, такие, как вальцовочный, способ намотки, накатки и арбалетный метод, с помощью песка либо болгарки.

Во время изготовительных работ по изгибу трубы в виде прямоугольника, с сечением равным 50х25 миллиметров, применяют следующие параметры швеллера с уголком соответственно: 100х10, 150х10.

Пуансон

Головная рабочая часть трубогиба — пуансон. Он непосредственно соприкасается с трубой и вокруг его полукруглой стороны загибается труба. Распределение сил на пуансоне позволяет сохранить целостность внутренней части изгиба без образования брыжей, впадин и трещин при сохранении целостности шва сварной трубы.

Если необходимо согнуть шовную трубу, то линия соединения должна находиться сбоку под углом в 90 0 к вектору приложения сил. Только в этом случае шов не разойдется и труба сохранит целостность конструкции.

Пуансон можно купить в заводском исполнении с различными диаметрами пазов, под трубы разного размера. Он представляет собой идеальный полукруг, в нижней срезанной части которого приварено гнездо под шток домкрата

При использовании пуансона важно, чтобы гнездо находилось точно по центру окружности. Только в этом случае эффективность действия домкрата будет максимальной. Трубогиб из гидравлического домкрата своими руками можно сделать и с самодельным пуансоном

Для этого можно использовать любой шкив подходящего диаметра, разрезав его пополам и приварив в нижней части гнездо под шток

Трубогиб из гидравлического домкрата своими руками можно сделать и с самодельным пуансоном. Для этого можно использовать любой шкив подходящего диаметра, разрезав его пополам и приварив в нижней части гнездо под шток.

Сделать можно несколько таких пуансонов разного диаметра с различными размерами пазов. Но преимущество опорных деталей промышленного изготовления в том, что для них используются очень прочные сплавы, они хорошо отцентрированы и не деформируются при действии гидравлики. Пуансоны из шкивов могут не только деформироваться, но и разрушиться, особенно при гибке толстостенных труб.

4 Профилегиб ручной своими руками – чертежи, схема изготовления

В интернете можно найти массу чертежей более сложных вариантов ручных профилегибов. Рассмотрим один из них, который дает возможность выполнять загиб (радиальный) часто используемых труб прямоугольного профиля. Принцип его функционирования базируется на применении трех роликов – рабочего и двух опорных. Рабочий ролик деформирует (не сразу, а постепенно) обрабатываемую заготовку.

Основной стальной рабочий вал при этом располагает некоторым свободным ходом, который ограничивается геометрическими параметрами направляющих. Эти элементы конструкции изготавливают из:

- 5–8-миллиметровых по толщине пластин;

- одной большой пластины;

- уголков из стали длиной 30 см и размерами 5х5 см (потребуется четыре штуки таких уголков);

- вспомогательных роликов.

На большую пластину крепят вспомогательные ролики (при помощи болтов) и уголковые направляющие (сварными швами). Для повышения прочностных характеристик основания снизу к нему рекомендуется приварить два отрезка уголка из стали. На направляющих сверху приваривают еще одну металлическую пластину с отверстием. Его диаметр должен быть по своей величине больше сечения винта, предназначенного для оказания нагрузки на рабочий вал гибочного самодельного устройства.

Коротко о главном

Профилегиб применяю для изгибания не нагретого металлопрофиля. Его конструкция отличается наличием трех роликов, средний из которых может вертикально двигаться, что позволяет изменять радиус кривизны изгибаемого проката. Станок изготавливал из 80 швеллера. Использовал также подшипники, шестеренки, цепь и разные крепежные элементы. Детали соединял с помощью сварки. В работе применял также болгарку, дрель и вспомогательный инструмент.

Профилегибочный станок собирал последовательно по заранее разработанным чертежам. Сначала подготовил швеллер, соединил его куски, сделал необходимое отверстия, установил валы. Потом изготовил прижимной винт, смонтировал ворот и звездочки, надел цепь, приварил рукоятку, а также поперечину к станине. Сделанное устройство позволяет существенно изгибать профиль за несколько подходов.

Вопрос

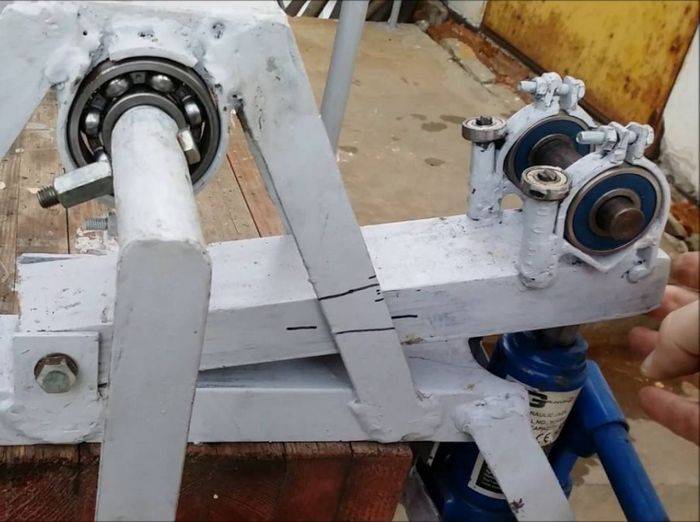

Как закрепить подшипники на каркасе профилегиба.

Лучший вариант, это если подшипники применить в уже готовом корпусе. Если нет таких подшипников, то используем любые подходящие без корпуса. Их не обязательно жестко крепить к каркасу трубогиба. Можно сделать под них подставки из профильной трубы или уголков. Ниже на фото представлены различные варианты крепления подшипников.

Профилегиб с переставными роликами.

Трубогиб для гибки профильной трубы.

Профилегиб для гибки профильной трубы.

Трубогиб для гибки профильной трубы.

Трубогиб для гибки профильной трубы.

Каркас профилегиба.

Профилегиб сделанный с подшипниками в корпусе.

Изготовление профильной продукции

Исходным сырьем служит углеродистая или слаболегированная сталь – так называемые черные трубы. Так как изделия в основном применяется в составе каркасов, то собственной устойчивости металла к коррозии обычно достаточно.

Если часть конструкции или вся целиком будет подвергаться действию погодных факторов, то предпочтительнее использовать трубопровод из нержавеющей стали, несмотря на более высокую его стоимость. Также более устойчивы к коррозии изделия, покрытые слоем цинка, или хромированные. Изготовление последних чаще предназначается для интерьерных конструкций, где важна декоративность.

Этапы производства

Заготовкой для изготовления служит круглая труба, полученная электросварочным путем или волочением. Это зависит от назначения изделия. Трубопровод, полученный волочением, отличается более высокой прочностью и стойкостью к нагрузкам, так как в нем отсутствуют сварочные швы. Изготовление его более трудоемкое и дорогое, но и качество продукции выше.

Волочением чаще всего получают тонкостенные трубы большого диаметра. Сварочный шов в этом случае сильно снижает показатели.

Производство включает следующие этапы.

- Нарезается по размерам штрипс – лист металла соответствующей ширины.

- Штрипс сворачивается в заготовку с открытым швом – продольным, вдоль изделия, или спиральным. Последний вариант обеспечивает большую надежность.

- Шов заваривается. Используется индукционная сварка, в среде инертного газа и так далее.

- Изделие охлаждается. Шов обязательно проверяется, так как от его качества зависит прочность будущего трубопровода.

Заготовки, полученные методом волочения более надежные. В этом случае первый этап изготовления выглядит иначе: заготовка несколько раз протягивается через волочильное кольцо, чтобы сформировать изделие нужного диаметра.

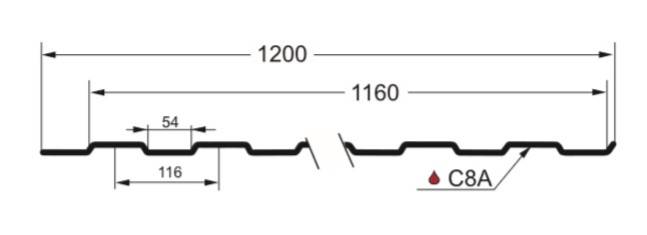

- Заготовка круглого сечения подается на формовочные вальцы. Под давлением вальцов изделие принимает требуемую форму и размеры.

- Продукт проходит термическую обработку – прогревание и охлаждение по разработанному температурному графику. Таким способом снимается напряжение, возникающее при изготовлении методом холодной деформации.

На видео представлено цикл производства профильного металлопроката.

Самый простой профилегиб – приспособление шаблонного типа

Для изделий с относительно невысоким сопротивлением изгибу (например, стальных труб диаметром до 20 мм и другого металлопроката с аналогичными или меньшими прочностными характеристиками) можно сделать профилегиб шаблонного типа. Для него нужна опорная поверхность – слесарный либо иной стол, пол, стена, стальной каркас, как на фотографии, или даже ровное место на земельном участке, асфальте, бетонной площадке или плите.

Шаблон изгибающего элемента профилегиба

Ширина его рабочей части должна быть немного больше поперечного размера обрабатываемого изделия. Если делать из досок, то последние сначала скрепляем между собой любым доступным способом – с помощью болтов, гвоздей, уголков, клея. Затем отпиливаем лишнее, формируя огибаемую поверхность. По ней и с радиусом ее закругления будет производиться гибка профиля. Готовый шаблон и упор из доски крепим к выбранному основанию. Между ними должно быть расстояние, равное наружному размеру изгибаемого профиля. Упор в процессе работы будет фиксировать один конец изделия, в то время как за другой его надо гнуть.

Остальные варианты шаблонного профилегиба аналогичны деревянному. Трубы, уголок, швеллер, скобы или что-то другое прикручиваются, привариваются, вкапываются, бетонируются в соответствующем выбранном основании с некоторым шагом по линии окружности с радиусом необходимой кривизны изгиба. Это будет шаблон. Рядом с ним крепим упор из такого же материала.

Итог

Теперь вы знаете о бытовых профилегибочных станках и инструменте все основное и существенное. Надеемся, что данный материал поможет вам выбрать сообразно цели использования конструкцию для самостоятельного изготовления или модель для покупки.

Интересные записи

Самодельный станок-листогиб: схемы, конструкция, компоновка, сборка

Самодельный стол для компьютера: что важно, решения, материалы, конструкции, схемы

Самонивелирующийся наливной пол своими руками

Самостоятельная установка подрозетников

Самостоятельная установка спутниковой антенны: крепление, подключение, юстировка