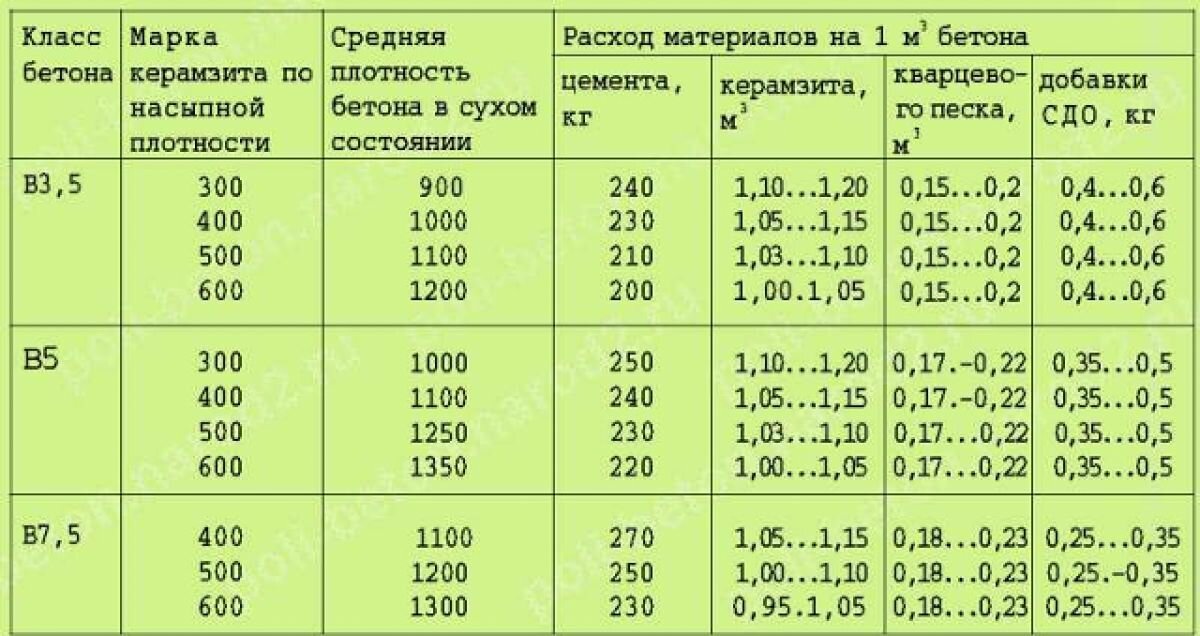

Технология изготовления керамзитобетона

Изготовление керамзитобетона своими руками — это процесс не столь сложный. Чтобы сделать подобные блоки, необходимо приготовить:

- бетономешалку, объем которой равен около 130 л;

- корыто, в которое будет выливаться уже готовая смесь;

- керамзит, фракция которого равна 5-10 мм;

- цементную смесь;

- просеянный строительный речной песок без включений глины;

- пластификатор (вполне можно заменить на обычное мыло в жидком виде);

- чистая, прохладная вода, но не техническая, а питьевая.

Рецептура бетона следующая (из расчета на 130 л):

- чистая питьевая вода — 5 л;

- портландцемент — 8 л (сухая смесь);

- жидкое мыло — 70 г;

- строительный очищенный песок — 30 л;

- керамзит — 30 л.

В бетономешалку сначала требуется залить воду, затем добавить в нее жидкое мыло (пластификатор), засыпать песок. Массу следует тщательно размешать, добавить постепенно керамзит, сухой цемент. При размешивании керамзитовая смесь должна полностью покрыться цементным раствором, сама смесь получается однородная, отлично вымешанная.

На один замес уходит примерно 7 минут, слишком долго перемешивать раствор нельзя, так как его качество ухудшается. В итоге получится масса, напоминающая густую сметану, никаких комочков либо слишком сильной текучести быть не должно.

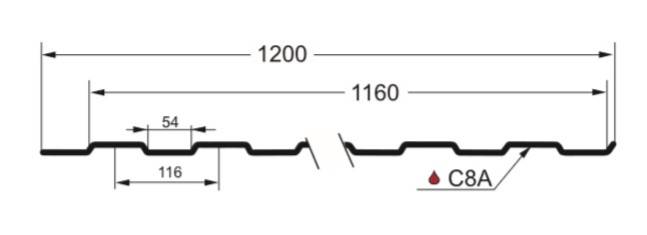

Форма блоков может быть различной, сегодня их можно купить в уже готовом виде либо собрать самостоятельно из съемной опалубки. Формы могут быть цельными, иметь многочисленные пустоты, сложную конфигурацию, все зависит от их будущего использования. Самым простым вариантом является опалубка. Для этого применяется влагостойкая фанера, из которой сбивается прямоугольная конструкция необходимых размеров.

После приготовления керамзитобетона и его заливки формы можно поставить по 3 в высоту для высыхания. Чтобы избежать излишнего пересыхания материала, следует первые дни формы поливать водой, для удобства применяется обычный садовый шланг. Некоторые специалисты даже советуют несколько растянуть процесс созревания, для чего материал следует смачивать пару недель подряд, чтобы улучшить его качество.

Если работы проводятся с ограничением по времени, то долго увлажнять бетон не следует. В этом случае уже через 3-5 суток после заливки блоки можно вынимать из форм, использовать для кладки стен. Полный набор прочности произойдет в течение 28 дней.

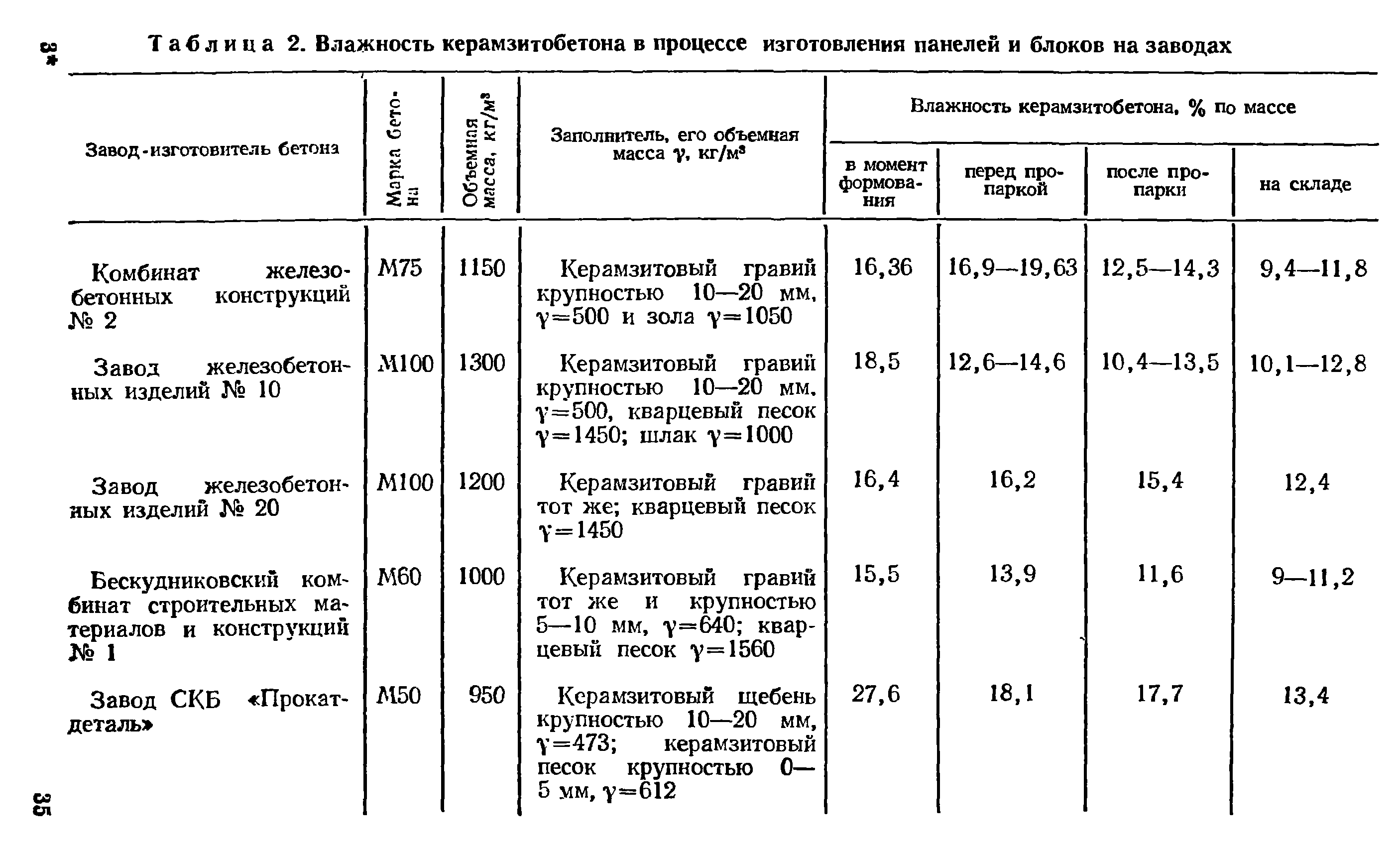

Керамзитобетон представляет собой современный достаточно популярный материал, в основе которого лежит смесь из цемента и керамзита. Блоки получаются прочные, легкие, долговечные, с отличными теплофизическими показателями. При необходимости их можно приготовить своими руками, пропорции простые, для изготовления используются обычные компоненты.

Преимущества использования пескобетона и керамзита

Поставка керамзит и ПБ от проверенных поставщиков гарантирует высокое качество стяжки под полы, придает ей следующие уникальные свойства:

- высокие тепло-, звукоизоляционные показатели;

- устойчивость к грибкам, плесени, химически агрессивным веществам;

- длительный срок эксплуатации;

- отсутствие трещин при резких температурных перепадах;

- возможность максимально механизировать процесс устройства стяжки;

- хорошая адгезия к различным основаниям;

- готовая стяжка относятся к категории экологически чистых конструкций.

Эти свойства позволяют формировать устойчивые основания длительного использования под различные напольные покрытия в гражданских и промышленных зданиях.

Состав

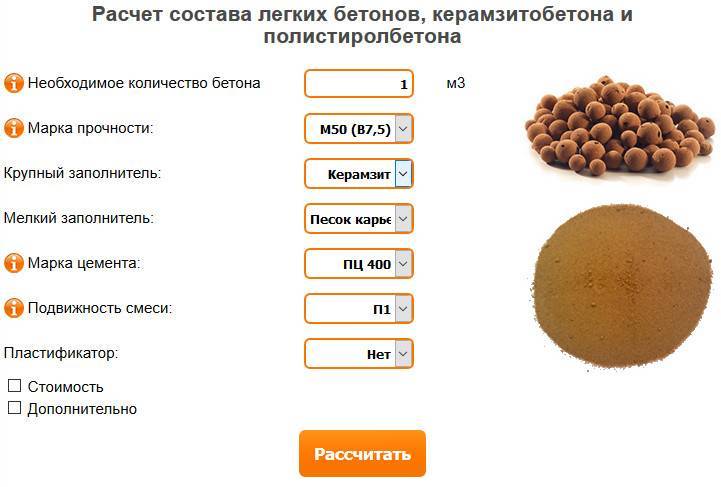

Каждому специалисту известно, что для приготовления керамзитобетона потребуются следующие компоненты:

- цементная масса;

- промытый песок;

- керамзит мелкодисперсионный, для производства которого использовалось природное сырье;

- чистая вода, не содержащая техпримесей.

Кроме указанных компонентов, для приготовления сухой керамзитобетонной смеси разрешается использовать опилки древесного материала, золу, пластификаторные добавки.

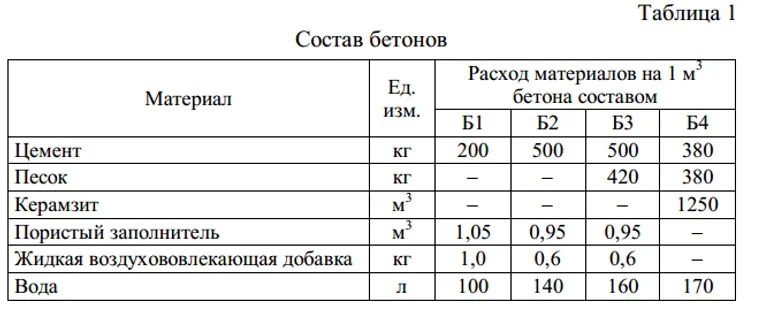

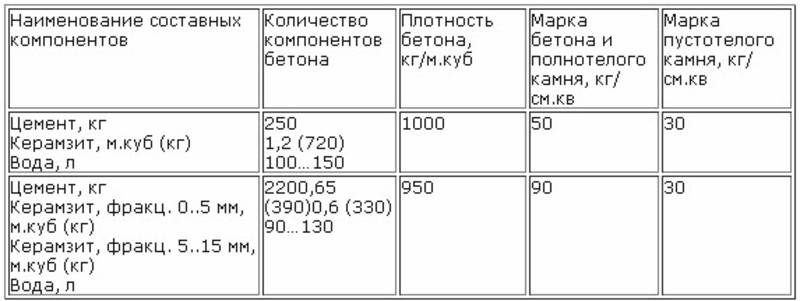

Точный подбор керамзитобетонного состава выполняется непосредственно на стройплощадке. Здесь существуют определенные рекомендации, с помощью которых получается эффективный поризованный керамзитобетон:

- эластичность повышается за счет использования кварцевого песка;

- чтобы сооружение отлично противостояло воздействию влаги, в растворную массу необходимо добавить гравий керамзитовый;

- цемент марки М400 представляет собой хороший вяжущий компонент, не содержащий пластификаторов;

- цемент улучшает характеристики блочного материала, но здесь необходимо учесть, что может увеличиться объемная масса смеси;

- в случае, если планируется термическая обработка блоков, необходимо использовать алитовый цементный состав.

Говоря о крупности керамзитобетона:

- в состав с умеренным показателем плотности рекомендуется добавлять керамзит крупных фракций. Такой вид бетона с керамзитом отлично удерживает тепло;

- при строительстве несущей конструкции используют мелкофракционный керамзит.

https://youtube.com/watch?v=E_XHJH-son8

https://youtube.com/watch?v=pp4faYzDWBM

Почему стоит выбрать именно этот материал

Необходимые материалы и инструменты

Для того чтобы сделать керамзитоблоки своими руками, необходимо, в первую очередь подготовить инструменты и материалы. Лучше выбирать качественное сырье, независимо от целей использования — коммерческих или личных.

Для изготовления понадобятся:

- Бетономешалка. Даже для постройки одного дома рекомендуется приобретать её объёмом от 120 литров. В среднем цена такого инструмента — 10 тыс. рублей.

- Стол для вибропрессования. Его можно приобрести в готовом виде в строительных магазинах за 7−10 тысяч рублей. Плюсом покупных моделей является уже вмонтированная форма для заливки блоков. Но можно такой стол сделать и самому из столешницы и электрического мотора.

При наличии большого количества форм вдвоём можно сделать за один рабочий день до 150 блоков. Покупная модель может произвести за несколько минут от 1 до 4 готовых блоков. Конечно, им нужно ещё дать время для высыхания. Если требуется небольшое количество материала, а бюджет на постройку ограничен, то можно сделать керамзитные блоки своими руками из самостоятельно изготовленных приспособлений — ёмкости для замешивания бетона и формы для заливки.

Изготовление форм

Домашнюю форму можно изготовить из доски, пластика или листа металла. Главное, чтобы она была ровной. Размер одного стандартного блока составляет 39х19х19. Можно сделать одну форму с такими размерами или прямоугольник с несколькими отсеками для одновременного производства нескольких блоков. Форма изготавливается из двух частей, каждая из которых напоминает букву Г.

Деревянное изделие лучше соединить металлическими уголками, а с внутренней стороны обшить тонким листом стали. В противном случае дерево будет впитывать влагу, что плохо скажется на прочности блоков. В качестве альтернативы металлическому листу можно использовать автомобильное масло. Оно также хорошо будет защищать деревянное изделие от влаги.

Сделать керамзитобетонные блоки самому можно как цельные, так и с пустотой внутри. Она делается не только в целях экономии раствора, но и для того, чтобы стены имели лучшую теплоотдачу. Для этого нужно подготовить три цилиндра одинакового размера. Для того чтобы они крепко держались на своём месте, их сначала соединяют между собой, а потом прикручивают шурупами к боковой части формы.

Если блоков нужно немного, то для создания пустот внутри изделия используют пластиковые или стеклянные бутылки. Но перед работой их необходимо заполнить водой для того, чтобы они были более устойчивыми. Вставлять их в форму необходимо только после заполнения её раствором на 60%.

Приготовление раствора

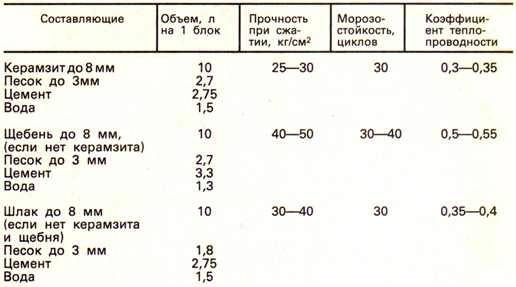

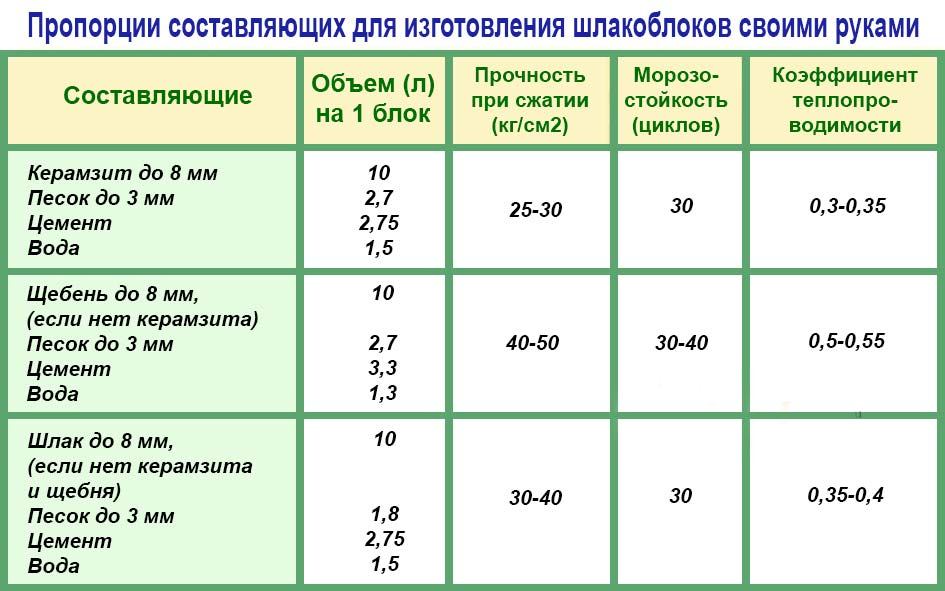

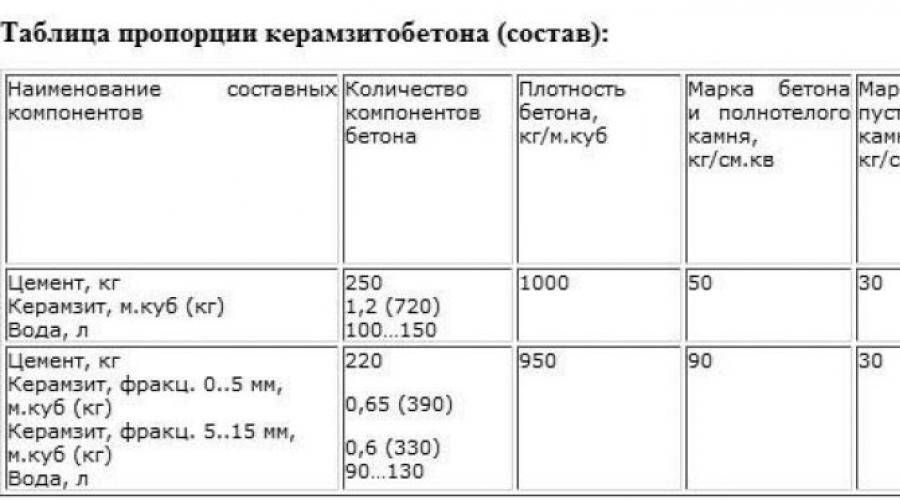

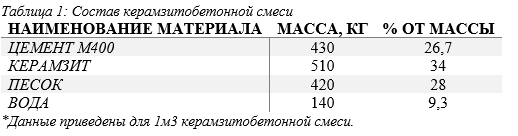

Вторым этапом необходимо подготовить раствор. Для того чтобы получить качественные изделия, нужно смешать цемент, песок и керамзит в пропорциях 1:3:8. Воду добавлять с расчётом 200 литров на 1 кубический метр раствора. Учитывать нужно также и изначальную влажность цемента, песка и керамзита.

Для приготовления раствора необходимо подготовить:

- Керамзит. Прочность лучше выбирать в пределах от П150 до П200, а диаметр шариков от 5 до 10 мм. Более крупные частицы придадут блоку огрядную форму и прочность будет гораздо ниже.

- Песок. Рекомендуется использовать богатый на гравий, а не обычный.

- Цемент марки М 400−500.

- Вода.

- Пластификаторы. Можно использовать мильный раствор или порошок (1% от общей массы раствора). Также для этих целей подойдёт зола или известь.

При производстве важно не только соблюдать правильные пропорции, но и в необходимой последовательности добавлять каждый элемент. Для начала необходимо рассчитать нужное количество воды. После этого в бетономешалке тщательно перемешивается песок, керамзит и цемент, а потом добавляется жидкость

Полученный раствор должен напоминать по своей консистенции разогретый пластилин

После этого в бетономешалке тщательно перемешивается песок, керамзит и цемент, а потом добавляется жидкость. Полученный раствор должен напоминать по своей консистенции разогретый пластилин.

Есть случаи, когда нет возможности купить оборудование. Тогда керамзитобетонные блоки своими руками можно сделать с помощью обыкновенной лопаты. Размешивать раствор желательно небольшими порциями, это не даст ему застыть преждевременно.

Способы создания стяжки из керамзитобетона

Существует два метода заливки бетонной стяжки с применением керамзитобетона.

Мокрая стяжка

Для мокрой стяжки в жилом помещении, необходимо смешать компоненты в следующих пропорциях:

- 1 доля ПЦ;

- 3 доли песка;

- 4 доли заполнителя (керамзита).

Исходя из этого, получаем приблизительно 30 кг пескоцемента на 25 кг керамзита.

Если стяжка выполняется для помещения промышленного или общественного использования, то на 1 м2 площади вам потребуется:

- 50 кг керамзита;

- 60 кг пескобетона;

- 45 кг песка;

- 15 кг цемента.

Таким образом, вы получите надежную и прочную стяжку толщиной в 5 см.

Для приготовления раствора выполните следующие шаги:

- Засыпьте керамзит в емкость (лучше использовать бетономешалку).

- Добавьте воду и дождитесь, пока гранулы заполнителя не пропитаются ей.

- Постоянно перемешивая раствор, начните медленно засыпать цемент и песок.

- Продолжайте мешать до тех пор, пока гранулы заполнителя не приобретут серый цвет, а сама смесь не станет однородной.

Готовый раствор заливается только на гидроизоляционный слой стяжки (например, парогидроизоляционную пленку или прочный полиэтилен). После подготовки этого слоя, необходимо:

- Произвести разметку поверхности.

- Установить маяки и направляющие профили.

- Залить керамзитобетон на небольшой участок (полосу) между маяками.

- Залить финишную стяжку и выровнять ее.

- Залить таким же способом следующую полосу, а затем и всю поверхность.

Через сутки после выполнения финишной заливки, направляющие профили необходимо удалить и залить образовавшиеся пустоты цементным раствором.

Полезно! Чтобы «свежая» стяжка не потрескалась в процессе затвердевания, ее необходимо накрыть полиэтиленом и ежедневно смачивать водой.

Полностью такой пол высыхает за 4 недели, но укладывать ламинат или другое напольное покрытие можно уже через 2 недели после заливки мокрой стяжки.

Полусухая стяжка

Если вы решили сделать полусухую стяжку из керамзита, то вам потребуется:

- Тщательно очистить бетонное основание и заделать в нем все трещины и неровности при помощи бетонного раствора без керамзита.

- Уложить на бетонную поверхность материал для гидроизоляции и приклеить по периметру помещения демпферную ленту таким образом, чтобы она заходила на стены не менее чем на 15 см.

- Выставить маяки на расстоянии 50 см друг от друга.

- Засыпать керамзит, начиная с дальнего угла комнаты (засыпать нужно таким образом, чтобы керамзитовый слой был на 2 см ниже уровня маяков).

- Пролить гранулы цементным молочком (смесь из воды и бетона, в пропорции 2:1).

- Утрамбовать слой керамзита.

Совет! Уже на этом этапе крайне важно сформировать ровный слой гранул. Для выравнивания керамзита можно использовать правило – специальный инструмент, похожий на шпатель метровой ширины. Через сутки можно приступать к приготовлению и укладке цементно-песчаной смеси для окончательного выравнивания поверхности

Заливают ее постепенно, последовательно заполняя, разделенные маяками участки и тщательно выравнивания поверхность стяжки. Еще через 24 часа можно удалять маяки, отверстия от которых заделываются бетоном и сбрызгиваются водой. Финальное выравнивание производиться при помощи затирки и небольших порций цементной смеси. Полностью такая стяжка высохнет через 2-3 недели

Через сутки можно приступать к приготовлению и укладке цементно-песчаной смеси для окончательного выравнивания поверхности. Заливают ее постепенно, последовательно заполняя, разделенные маяками участки и тщательно выравнивания поверхность стяжки. Еще через 24 часа можно удалять маяки, отверстия от которых заделываются бетоном и сбрызгиваются водой. Финальное выравнивание производиться при помощи затирки и небольших порций цементной смеси. Полностью такая стяжка высохнет через 2-3 недели.

Это интересно: Расход клея для газосиликатных и пенобетонных блоков: познаем главное

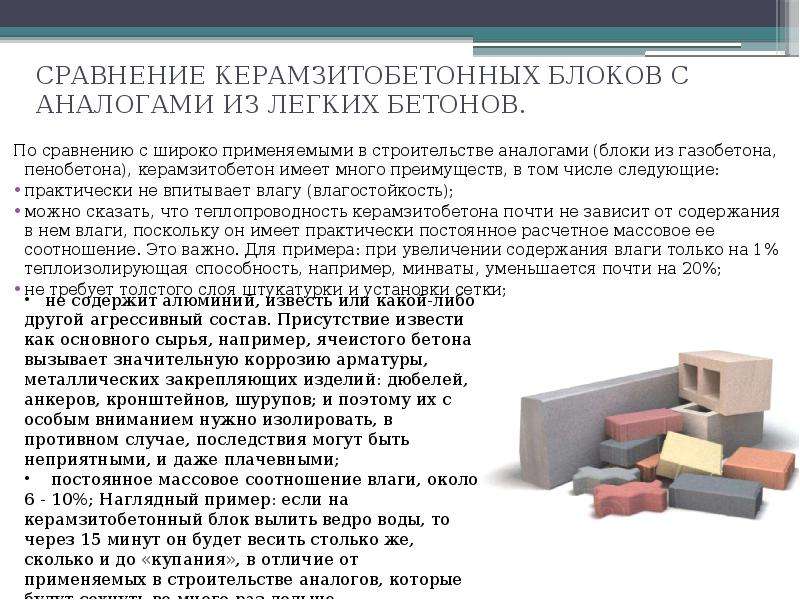

Характеристики.

3.1. Прочность.

Значения прочности керамзитоблоков:

- теплоизоляционных – 5-25 кг/см2;

- конструктивно-теплоизоляционных – 35 – 100 кг/см2;

- конструктивных – 100 – 500 кг/см2.

3.2. Объёмный вес.

Объёмный вес керамзитоблоков:

- теплоизоляционных – 350-600 кг/м 3;

- конструктивно-теплоизоляционных – 600 – 1400 кг/м 3;

- конструктивных – 1400 – 1800 кг/м 3.

3.3. Теплопроводность.

Теплопроводность керамзитоблоков – 0,14-0,66 Вт/(м*К). Теплопроводность растёт с увеличением содержания цемента. По этому показателю теплоизоляционные блоки находятся на уровне дерева. Даже конструктивные предпочтительнее бетона и кирпича. Применение в строительстве пустотелых блоков уменьшает теплопроводность стен и делает дом теплее.

3.4. Морозостойкость.

Морозостойкость увеличивается с уменьшением пористости. Минимальные значения (15 – 50 циклов) – у теплоизоляционных керамзитоблоков. У конструктивно-теплоизоляционных – до 150 циклов, у конструктивных – до 500.

3.5. Усадка.

Усадка керамзитоблоков находится на уровне тяжелых бетонов – 0,3-0,5 мм/м.

3.6. Водопоглощение.

Водопоглощение керамзитоблоков – 5 – 10% по массе. Значение может быть снижено путём добавления в керамзитобетонную смесь комплексных добавок и пластификаторов.

3.7. Паропроницаемость.

Паропроницаемость керамзитоблоков – 0,3-0,9 мг/(м*ч*Па). Значение увеличивается с увеличением пористости и степени пустотелости. Для теплоизоляционных блоков значения максимальны, для конструктивных – минимальны.

3.8. Огнестойкость.

Предел огнестойкости керамзитоблоков – 180 минут при температуре 1050 С.

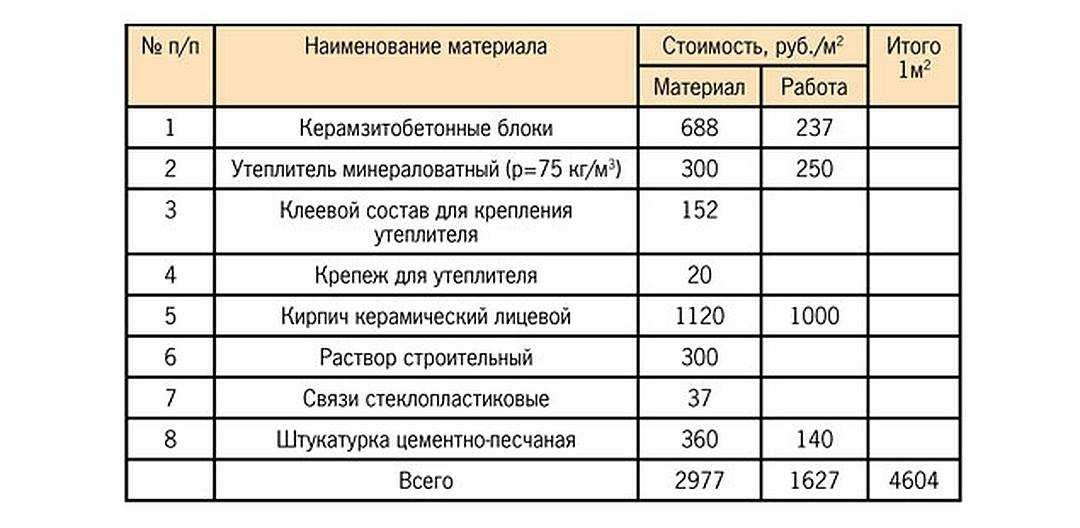

3.9. Стоимость.

Стоимость керамзитоблоков зависит от степени пустотелости, от прочности, определяющейся содержанием цемента, и находится в пределах 2200-3500 руб/м3.

3.10. Звукоизоляция.

Звукоизоляционные свойства керамзитоблоков улучшаются с увеличением пористости. Перегородка из теплоизоляционных блоков размерами 590х90х188 мм обеспечивает звукоизоляцию на уровне 45-50 Дб.

3.11. Максимальная этажность строения.

Конструктивные керамзитоблоки позволяют осуществлять высотное строительство. Возможно возведение 12-этажных домов

Таблица 2: Характеристики керамзитоблоков

| Наименование показателя | Значение | Комментарий |

|---|---|---|

| Прочность, кг/см2 | 5-500 | Минимальные значения прочности – у легких теплоизоляционных блоков, максимальные – у самых тяжелых конструктивных |

| Объемный вес, кг/м3 | 350 -1800 | При увеличении % содержания цемента в керамзитобетонной смеси увеличится объемный вес и прочность |

| Теплопроводность, Вт/м*К | 0,14 – 0,66 | Показатель лучше, чем у кирпича и бетона; ухудшается с ростом % содержания цемента. |

| Морозостойкость, циклы | 15-500 | Минимальные значения – у легких теплоизоляционных блоков, максимальные – у самых тяжелых конструктивных |

| Усадка, мм/м | 0,3 – 0,5 | Хороший показатель на уровне тяжелых бетонов |

| Водопоглощение, % | 5-10 | Хороший показатель, который может быть улучшен применением комплексных добавок и пластификаторов |

| Паропроницаемость, мг/(м*ч*Па) | 0,3-.0,9 | Высокое значение в сравнении с другими стройматериалами; увеличивается с ростом пористости и степени пустотелости блоков |

| Огнестойкость, мин. при температуре 1050 С | 180 | Значение выше, чем у других легких бетонов |

| Стоимость руб/м3 | 2200-3500 | Зависит от содержания цемента в смеси и степени пустотелости |

| Звукоизоляция, Дб | 45-50 | Значение для перегородки из теплоизоляционных блоков размерами 590х90х188 мм; показатель растёт с увеличением содержания керамзита |

| Максимальная этажность строения, этажей | 12 | Достигается при использовании конструктивных блоков |

Характеристики керамзитобетона

Рецептура

Полусухой метод

Особенности способа, который способен обеспечить сокращение сроков работы заключается в том, что керамзит добавляется непосредственно в пескобетонный раствор.

Ход работ:

- Бетономешалку заполняют керамзитом, после добавляют воду для того чтобы материал впитал ее.

- Добавляют пескобетон и производят смешивание ингредиентов до получения однородной массы.

- Производят армировку сеткой.

- Заполняют готовым раствором рабочую поверхность. Твердеющую поверхность следует периодически увлажнять и предохранять от сдвигов.

Техника полусухого метода требует обязательного устройства бетонного основания под прослойкой керамзита. Простота укладки и позволяет сформировать стяжку слоями, применяя существующие объемы рабочего состава. Расход материалов составит 1:1, берется 60 см3 керамзита – 12 мешков, плюс 60 см3 раствора пескобетона – 27-31 мешок, 20 м2 сетки для армировки. Сухой тип стяжки для основы делают без применения цементного раствора.

Применение

Практическое применение определяется свойствами строительного камня, содержащего керамзит. По прочности он уступает тяжелому бетону, керамическому и силикатному кирпичу. Поэтому не должен нести чрезмерные нагрузки, например, при строительстве наружных стен зданий выше трех этажей.

В некоторых случаях из полнотелого керамзитобетона строят мосты, с гораздо большим ограничением грузоподъемности, чем построенные из железобетона. Речь идет о небольших сооружениях, переброшенных через естественные ручьи и искусственные водоемы. Иногда их роль остается декоративной, и движение массивного транспорта по ним в принципе невозможно. Лучше, если керамзитобетонный мост находится на частном участке, и публичный доступ к нему ограничен или совсем запрещен.

Но наибольшее распространение керамзитобетон получил в малоэтажном жилом и нежилом строительстве за городом.

Из него делаются:

внешние (несущие) стены домов;

внутренние перегородки с хорошей звукоизоляцией;

облицовка (утепление) каменных и деревянных зданий;

вентиляционные системы;

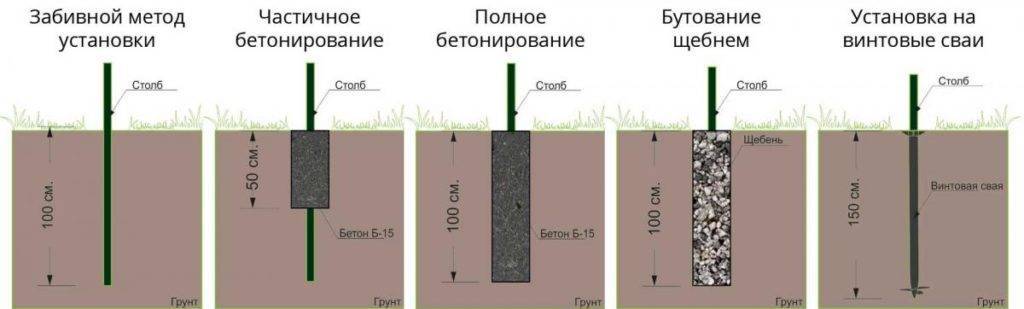

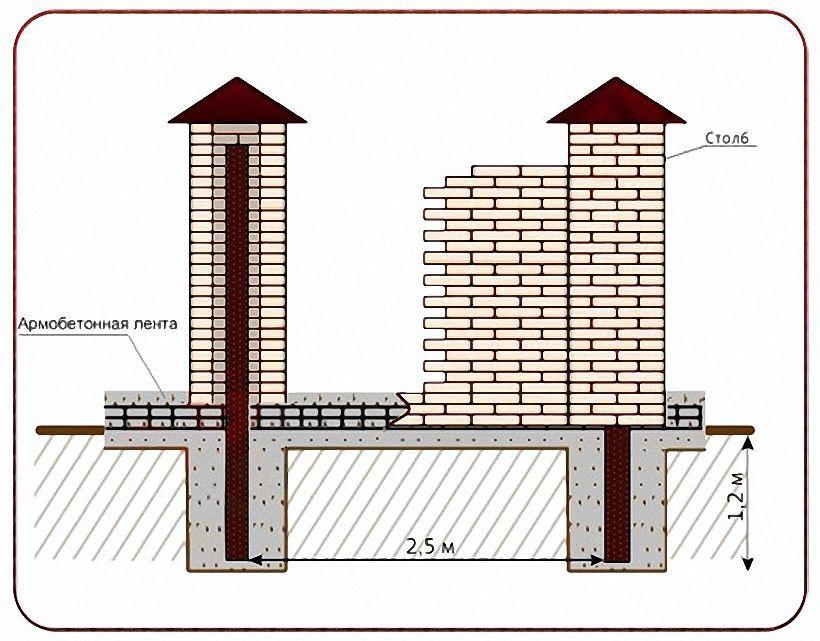

надежные заборы и отдельные столбы;

опорные тумбы скамеек;

садовые и уличные бордюры.

Можно строить бани и сауны, керамзитобетон хорошо переносит постоянную высокую влажность на открытом воздухе. Если баня или дачный домик не отапливается зимой, строение превосходно выдерживает сильные перепады температуры и влажности.

Как правило, керамзитобетон дешевле бордюрного камня. И хотя не может использоваться вместо тротуарной плитки, по краям дорожек нередко выкладывают из него бордюры.

Отдельным вопросом является закладка фундаментов. Если грунт сухой (в особенности песчаный), и давление сверху минимальное, бывает возможным строительство фундамента 1-этажной постройки. Но перед тем, как решиться на это, стоит проконсультироваться на месте у опытного профессионала, с изучением всех сопутствующих нюансов. То же самое, если предстоит строить погреб или возводить забор с неглубоким фундаментом.

Выбирать или изготавливать для фундамента следует фундаментные блоки, в которые при замешивании бетонной смеси добавлены гидрофобные вещества. Одной из лучших водоотталкивающих добавок является «Церезит».

Особенности материала

Изготовление керамзитобетонных блоков выполняется путем прессования смеси на основе керамзита. Кроме основного материала, в смесь входят и другие компоненты:

Состав для их изготовления обеспечивает экологическую безопасность материала. Материал приобретает пористую структуру благодаря керамзиту. Этот компонент придает материалу его характерные качества: легкость и низкую теплопроводность.

Виды кладки керамзитобетонных блоков.

Блоки могут быть совершенно разных размеров. Это зависит от производителя и применяемого оборудования. Существует несколько стандартных размеров: для кладки наружных стен — 390х190х188 или 390х300х188 мм, для кладки перегородок — 390х190х90 мм.

Встречается 2 вида керамзитобетонных блоков: полнотелые и пустотелые. Полости в пустотелых элементах могут быть разными по форме: щелевые, мелкощелевые, прямоугольные, цилиндрические.

Мелкощелевые полости располагаются в обоих направлениях. Полнотелые блоки более прочные, но их теплоизоляционные качества ниже, чем у пустотелых. В некоторых случаях их изготавливают сразу с бороздами для арматуры.

Технология кладки допускает применение раствора из цемента и песка или из готовой смеси. Для приготовления песчано-цементного раствора необходимо соблюдать соотношение песка/цемента/воды 3/1/0,7. Допустимо использовать цемент марки не ниже 400.

Количество воды может быть немного изменено. Это зависит от влажности песка. Поэтому воду нужно добавлять в последнюю очередь, чтобы можно было рассчитать ее с вязкостью.

Для прочности раствора для кладки керамзитобетонных блоков используется речной песок, разбавленный карьерным песком.

Раствор должен обладать достаточностью для легкой усадки блоков. Однако он не должен быть слишком жидким и сильно растекаться.

Требуемую упругость ему может придать использование речного песка вместо карьерного. Как правило, речной песок используют частично, добавляя до требуемого объема карьерный. Придать большую пластичность можно при помощи специальных добавок — пластификаторов.

Существуют уже готовые сухие смеси, которые для приготовления достаточно просто развести водой. Как правило, требуемые пропорции и инструкция по приготовлению указываются на упаковке смеси. Такие смеси обладают высокой пластичностью.

Их применение позволяет сделать толщину шва между кладочными рядами минимальной. Его единственный недостаток — более высокая стоимость, чем у цементно-песчаного. Для выполнения кладки 1 м³ блоков требуется около 40 кг готовой смеси.

Толщина швов при использовании готовых смесей составляет примерно 3-5 мм, а при кладке на цементно-песчаный раствор — 6-9 мм. Это определяет его расход.

Чтобы избежать расслоения раствора, необходимо его постоянно помешивать. Особенно внимательно нужно отнестись к этому в том случае, если не используются пластификаторы. Постоянные перемешивания позволят сохранить пластичность и однородность раствора.

Приготовить раствор из готовых смесей значительно проще. Для этого потребуется только дрель, насадка-миксер и подходящая емкость.

Таким образом, приготовить раствор для кладки керамзитобетонных блоков достаточно просто.

Технология кладки также несложная, эту работу можно выполнить самостоятельно, если будут использованы материалы надлежащего качества, в том числе и раствор. Технология его приготовления зависит от используемой основы. Если используются цемент и песок, то требуется одно оборудование, а для разведения готовых смесей — другое.

Керамзитобетонные блоки сегодня довольно широко используются при возведении звукоизолирующих перегородок, наружных стен, сельхозпостроек и помещений подсобного назначения, а также при заполнении каркасов в домостроении.

Керамзитобетонные блоки могут стать частью декоративных элементов. Кладка из них – это превосходная база для дальнейшей отделки. Она имеет отличную теплоизоляцию, легко поддается обработке и отличается морозостойкостью.

Из чего состоит керамзитоблок?

Из чего состоит керамзитобетон

Пропорции

M100

Данная марка широко применяется при выполнении ремонтных, строительных и реставрационных работ.

В частности материал используют в следующих целях:

- Для выполнения подложки фундамента;

- При изготовлении черновых полов, если планируется бетонирование по грунту;

- При обустройстве стоянок и различных площадок;

- При изготовлении железобетонных конструкций, которые не будут подвергаться избыточным нагрузкам.

На фото — щебень для приготовления раствора

Таблица пропорций приготовление бетона М100 на 1м3:

| Цемент марки М400 | 210 кг (одна часть) |

| Щебень или гравий | 1080 кг (пять частей) |

| Песок | 870 кг (четыре части) |

| Вода | 210 л (одна часть) |

Для мелкозернистого бетона, т.е. без щебня, пропорции следующие:

| Цемент марки М400 | 533 кг (одна ч.) |

| Песок | 160 кг (три ч.) |

| Вода | 266 л (1/2 ч.) |

М200

Для приготовления бетонного раствора марки М200 на 1м3 смешивают компоненты в следующих пропорциях:

| Цемент марки М400 | 286 кг (одна ч.) |

| Щебень или гравий | 1411 кг (пять ч.) |

| Песок | 564 кг (две ч.) |

| Вода | 141 л (1/2 ч.) |

Заливка фундамента

Данная марка является наиболее популярной, так как область ее применения очень обширна.

Чаще всего материал используют в следующих целях:

- При возведении фундаментов;

- Для сооружения лестничных перекрытий;

- При выполнении стяжки пола и прочих конструкций.

М300

Пропорции при приготовлении бетона М300 следующие:

| Цемент марки М400 | 338 кг (одна ч.) |

| Щебень или гравий | 1250 кг (3,7 ч.) |

| Песок | 642 кг (1,9 ч.) |

| Вода | 169 л (1/2 ч.) |

Марка М300 отличается еще большей прочностью, поэтому ее используют при возведении несущих конструкций, на которые предполагается большая нагрузка. В частности, зачастую выполняют заливку фундамента тяжелых зданий, изготавливают перекрытия и пр.

Структура керамзитобетона

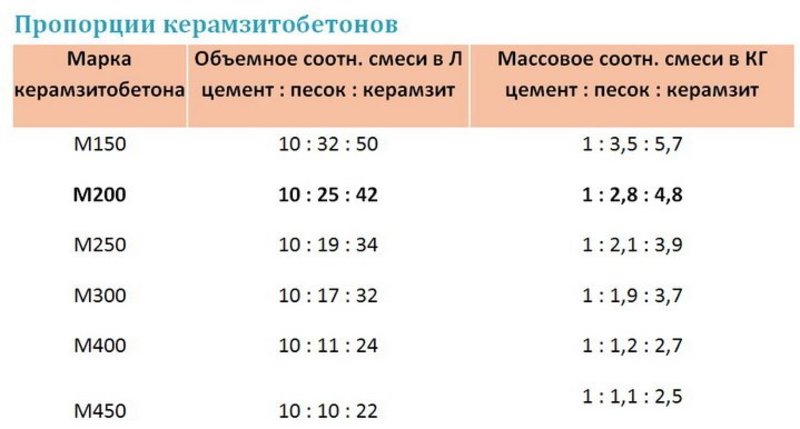

Пропорции керамзитобетона

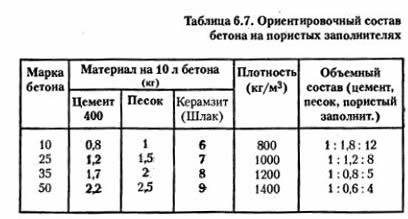

Отдельно следует сказать о таком материале как керамзитобетон. Его отличием от обычного бетона заключаются в том, что в качестве крупного наполнителя в него добавляют керамзит. Это легкие и пористые гранулы, которые в то же время обладают хорошей прочностью.

Использование керамзита в составе раствора позволяет сделать материал более легким и «теплым». Благодаря прочности керамзита, керамзитобетон можно использовать при возведении стен и даже при выполнении фундаментов небольших легких зданий, к примеру, гаражей или надворных построек. Кроме того, он нашел широкое применение при утеплении плоских кровель.

Керамзит

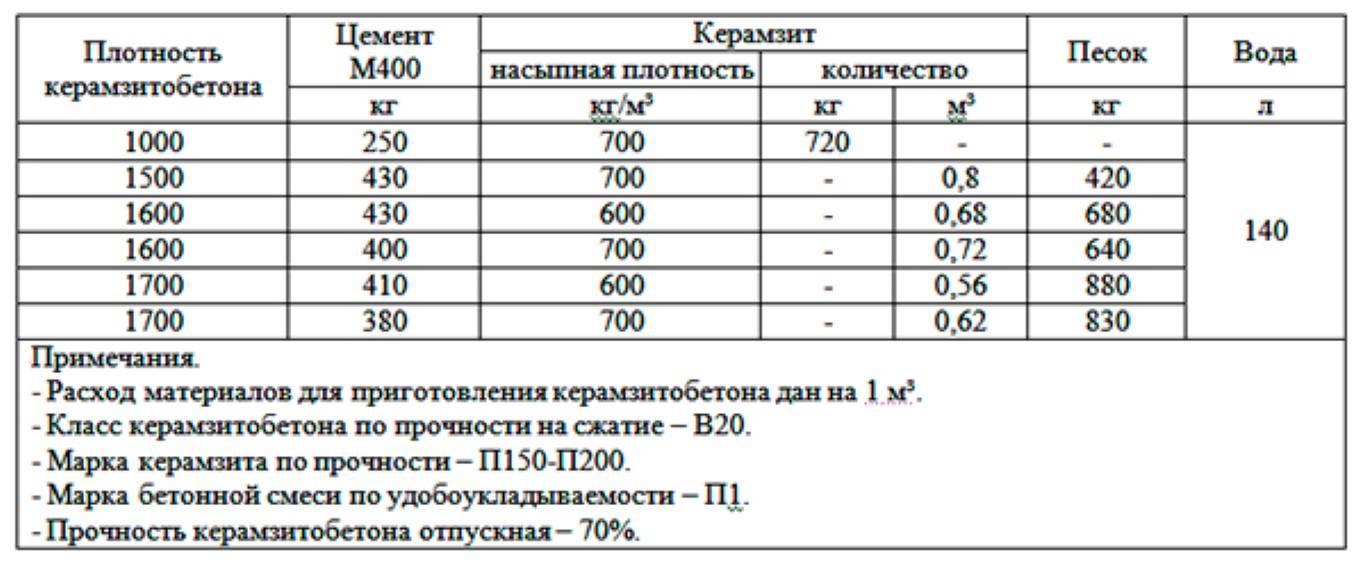

Пропорции приготовления керамзитобетона следующие:

| Портландцемент М500 | 415 кг |

| Кварцевый песок | 575 кг |

| Керамзит размером фракций 15 мм | 570 кг |

| Вода | 200-300 л |

Данные пропорции позволят создать керамзитобетон марки М200.

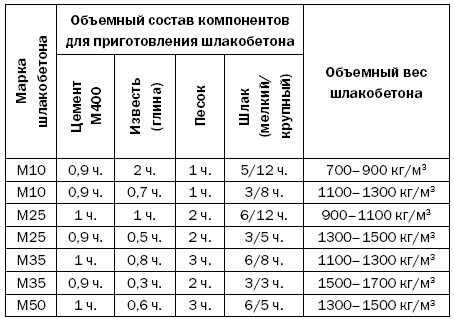

Раствор для блоков

Для изготовления смеси необходимо в точной мере знать ее состав и пропорции, а также учитывать, какой именно материал будет производиться. При производстве КБ блоков потребуется на 1 часть цемента взять 2-3 части песка и все тщательно перемешать. Далее добавить 0,9-1 часть воды и еще раз произвести размешивание. После этого добавляется до 5-6 частей керамзита.

Если наполнитель пересушен, можно дополнительно добавить в него воду. Такие составляющие, как песок и цемент, можно заменить на «Пескобетон». Получившаяся смесь заливается в формы, и сутки проходит процесс твердения в специальном вибропрессе. После этого этапа осуществляется сушка блоков на открытом воздухе.

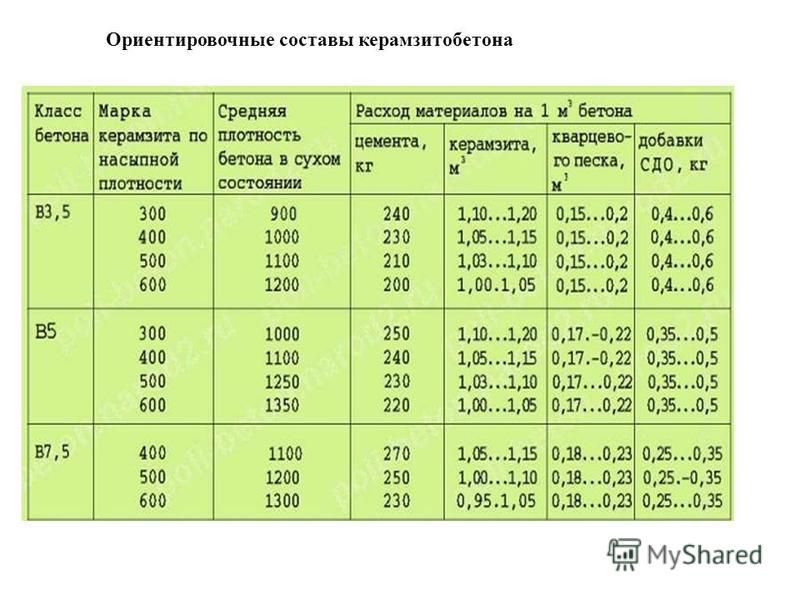

А теперь поговрим про состав керамзитобетона марки 200 (М200), 75 и других популярных, а также про соответствие ГОСТу 25820-2000 и о других не менее важных нюансах.

Про пропорции смеси для производства блоков из керамзитобетона, а также о ее приготовлении расскажет следующее видео:

Керамзитобетонные блоки своими руками

Раствор для кладки керамзитобетонных блоков: приготовление и характеристики

Сфера использования материала

Пропорции компонентов для керамзитобетона

Пропорции для разных марок

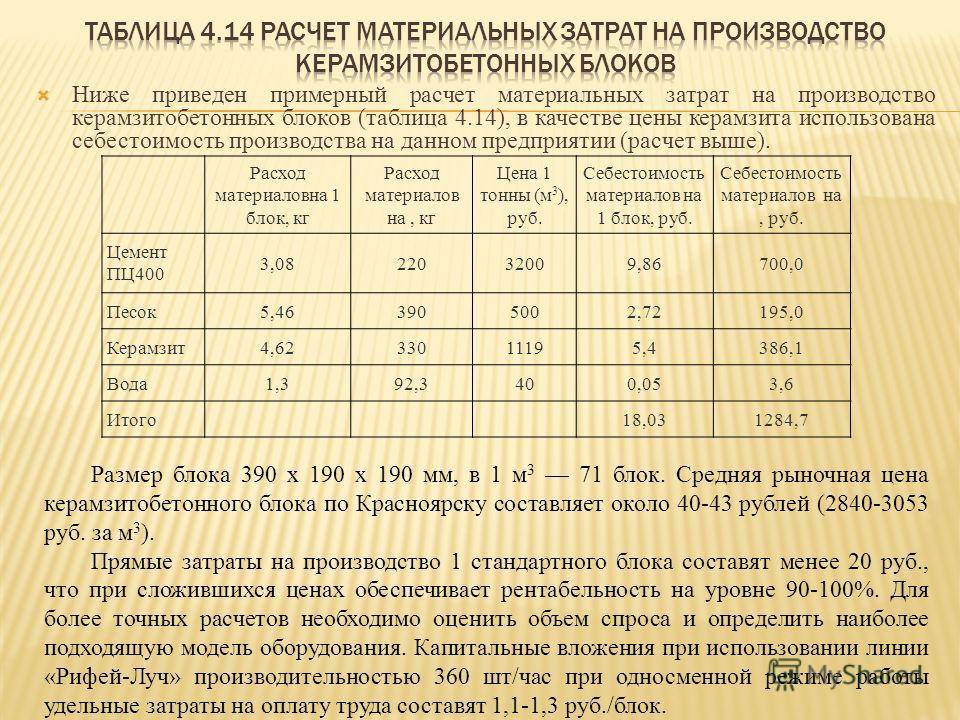

Требуемые условия при организации данного производства

Запомните, чтобы открыть производство керамзитобетонных материалов, необходимо оформить себя в качестве юр. лица, к примеру, ИП и зарегистрировать свой ИНН в налоговой. Одной из оптимальных систем налогового обложения для таких предприятий считается УСН или «упрощенка». Налог на доходы, за вычетом израсходованных средств, в таком случае составит 15%. Таким образом, вы экономите на зарплате штатным сотрудникам, ведь все документы и декларации при упрощенном налогообложении можно заполнить самостоятельно.

Помещение

Для организации цеха не стоит искать огромные помещения. Достаточно взять в аренду 80 кв.м в промышленной части населенного пункта и разместить там производственную линию и склад. Общие требования к подобным помещениям:

- Прекрасное состояние стен, верхних конструкций и перекрытий.

- Наличие водоснабжения.

- Газовое отопление.

- Хорошее состояние электрической проводки.

- Исправная система вентиляции.

Цех нельзя открыть без противопожарной и охранной сигнализации, также все должно соответствовать санитарным нормам и правилам.График работы цеха по производству керамзитобетонных материалов практически ничем не отличается от графика других предприятий.

Персонал

Наем сотрудников во многом будет зависеть от того, какое оборудование вы купите. Если это автоматизированная линия, то вам потребуется, как минимум 3 человека. С таким подходом к производству за час может создаваться примерно 120 штук, в течение восьмичасового рабочего дня – 960 керамзитоблоков.

Если у вас стандартный вибрастанок и бетоносмеситель, взять придется еще больше граждан. К примеру, для работы с бетономешалкой потребуется 2 специалиста. Также необходимо устроить на работу троих людей для контроля за качеством готовой продукции. Обычно на эту должность претендуют женщины – они аккуратны, внимательны, терпеливы. Если у вас будет своя служба доставки, понадобятся курьеры, грузчики и водитель со своим транспортным средством.

Для работы со звонками и заказами приглашается оператор. Он должен прекрасно разбираться в технических характеристиках материала, вникать в процесс производства, чтобы объяснять важные моменты клиентам.

Со станками несложно управиться, поэтому не стоит предъявлять высокие требования к образованию будущих сотрудников. Среднее специальное — это вполне приемлемый вариант. Однако возрастные критерии все же стоит установить. Лучше брать на такую работу молодых людей, т.к. им проще справиться с техникой. Если вы будете нанимать опытных специалистов, это упростит и ускорит процесс, поскольку не придется их обучать.