Требования, предъявляемые к ОС-12-03

При производстве композиции используют образцы, регламентируемые техническим паспортом. ОС-12-03 должна отвечать основным требованиям:

- создание однородного покрытия с предъявляемыми показателями укрывистости;

- обеспечение вязкости на уровне 20 С;

- показатель сцепления с поверхностью в 2 балла;

- обеспечение толщины покрытия от 60 до 100 мкм;

- возможность эксплуатироваться при температуре от -60 до +300 градусов.

В техническом паспорте также указаны требования, предъявляемые к состоянию поверхности, подвергаемой окрашиванию. Она должна быть полностью зачищена, металлические конструкции дополнительно обработаны обезжиривателем.

Характеристики материалов

Технические характеристики определяются указанными выше ТУ, сертификатами, показателями вязкости, укрывистости пленки и рядом других параметров, устанавливаются соответствующими стандартами ГОСТ.

Основные характеристики материала ОС-12-03 таковы:

- внешний вид покрытия – однородное, полуматовое, без посторонних включений;

- цвет пленки – белый, зеленый, голубой, коричневый, розовый, желтый;

- вязкость по вискозиметру ВЗ-246 при температуре +20 градусов – 20 с;

- доля сухого остатка – 55%;

- степень перетира – 60 мкм;

- период сушки до степени 3 при температуре +20 градусов – 4 часа;

- прочность при ударе согласно прибору У-2 – 35 см;

- адгезия слоя покрытия – 2 б;

- стойкость покрытия к действию воды при температуре +20 градусов – 24 часа;

- эластичность на изгиб – 3 мм;

- укрывистость пленки – 60–110 г/кв. м, в зависимости от цвета;

- температура для работы от –60 до +300 градусов.

Средство отлично сочетается с эмалями и грунтами типа ХВ, ЭП, ФЛ, ГФ. После испарения растворителей оно образует экологически чистое покрытие.

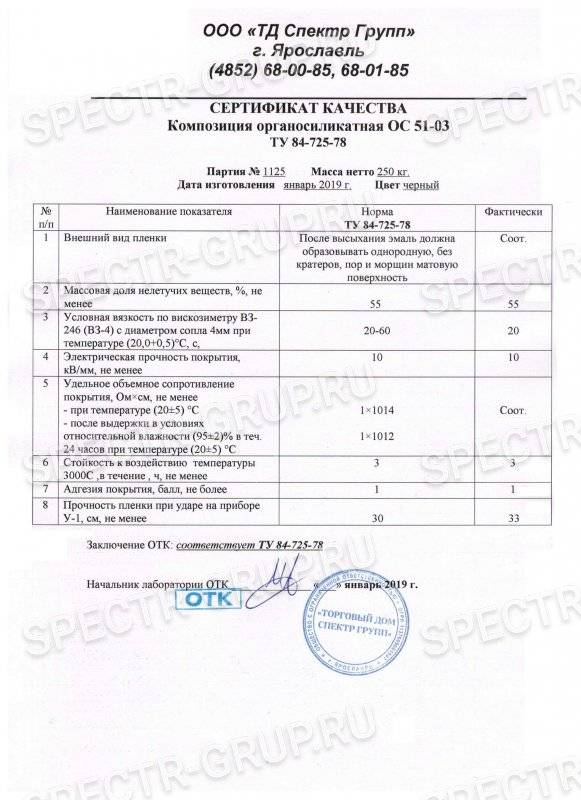

Композиция ОС-5103 имеет следующие характеристики:

- внешний вид покрытия – однородное, полуматовое, без посторонних включений;

- цвет пленки – голубой, коричневый, черный, серый, желтый, красный, зеленый;

- доля сухого остатка – 50%;

- вязкость по вискозиметру ВЗ-246 при температуре +20 градусов – 20 с;

- степень перетира – 40 мкм;

- период сушки до степени 3 при температуре +20 градусов – 4 часа;

- укрывистость пленки – 100/кв. м;

- прочность при ударе согласно данным прибора У-2 – 25 см;

- термостойкость пленки – 3 часа при температуре +300 градусов.

Оба материала рекомендуется наносить в 2–3 слоя, толщина одного слоя – 100–150 мкм. Для композиций можно применять растворители – сольвент, толуол, ксилол.

органосиликатная краска ос 51 03 описание:

Производство лакокраски включает в себя и изготовление композиции ОС-51-03 различных цветов по ral или по картотеке цветов. Полимерное покрытие после высыхания образует гладкую однородную пленку.

Органосиликатная краска ос 51 03 двухкомпонентная с отвердителем. Поставляют в комплекте, в виде двух компонентов: композиция 100%, тетрабутоксититан 0,1-0,3%. Строительная композиция ос-51-03 теплосеть комплектуется с отвердителем агм-9.

композиция ос 51 03 назначение:

Краска ОС-51-03 предназначается для защиты от коррозии поверхностей, эксплуатируемых в условиях высоких температур (до 300 °С) и устойчивых к воздействию агрессивных сред: ядерного топлива.

Защищает контейнеры, емкости для хранения и транспортировки ядерного топлива.

Антикоррозийная защита поверхности обладает способностью к дезактивации. Подтверждение в сертификате ОС-51-03 указано ТУ .

Советы от мастеров

Работа с органосиликатными композициями требует определенных навыков и умений

Это сложная манипуляция, при которой важно соблюдать меры безопасности. Из-за присутствия растворителей средства остаются токсичными до тех пор, пока пары не исчезнут с обработанной поверхности. Чтобы избежать нанесения вреда здоровью, необходимо полностью защитить органы дыхания, а также использовать перчатки или специальные защитные рукавицы

На тело обязательно надевать плотную одежду. После работ все средства, которые были использованы, обязательно промывают до полного вымывания веществ, а затем оставляют до естественного высыхания

Чтобы избежать нанесения вреда здоровью, необходимо полностью защитить органы дыхания, а также использовать перчатки или специальные защитные рукавицы. На тело обязательно надевать плотную одежду. После работ все средства, которые были использованы, обязательно промывают до полного вымывания веществ, а затем оставляют до естественного высыхания.

Советы и рекомендации:

- Специалисты советуют полностью зачищать дефекты при нанесении краски на бетонную поверхность. Мелкие зазубрины выравнивают шпатлевкой, а также используют для заделывания углублений подходящие по совместимости смеси.

- Новые бетонные поверхности нельзя окрашивать раньше, чем через 28 дней после выпуска конструкции. Это связано с тем, что новые бетонные поверхности содержат повышенное количество конструкционной влаги. Выход влаги наружу может помешать созданию прочного эластичного покрытия и нарушит правила применения для ОС-12-03.

- Недопустимо окрашивать металлические поверхности, которые не зачищены до второй степени по техническим стандартам.

- Обезжиривание металлических поверхностей можно проводить такими средствами, как толуол, ксилол или ацетон. Не рекомендовано использование уайт-спирита или бензина.

- При обработке кирпичной кладки следует учитывать временные сроки. Специалисты не рекомендуют окрашивать кирпичные фасады раньше, чем через 1 год с момента укладки.

- Композицию не рекомендуют наносить меньше трех слоев, при этом первый слой считают грунтовочным.

- Срок хранения краски с момента производства без потери качеств составляет 12 месяцев. Во время транспортировки и хранения закрытую емкость нельзя подвергать заморозке и разморозке. Этот прием ухудшит качественные характеристики лакокрасочного материала.

- Скорость высыхания созданного слоя зависит от способа нанесения, это нужно учитывать при планировании работ. Если материал наносят валиком, то время сушки не меняется, оно составляет 3 часа, которые заявлены производителем. Если краску распыляют с использованием пульверизатора, то время сушки сокращается до 1 часа.

- Время сушки и период полимеризации – это разные понятия. Сушкой называют первоначальное сцепление между слоями с отвердеванием верхней пленки. Полимеризация – это длительный процесс отвердевания всех слоев созданного покрытия. Он занимает несколько дней.

При соблюдении правил при работе с эмалью ОС-12-03 эксплуатационный срок составляет 10 лет. При создании оптимальных условий использования краски он продлевается до 15 лет.

Поделиться ссылкой:

Меры безопасности

Средства токсичны из-за присутствия в них растворителей. Последние принадлежат к 3-му классу опасности, по ксилолу и прочим веществам ПДК в зоне работы – 150/50 мг/куб. м воздуха. Даже во время использования на пространстве открытого типа следует проследить за защитой дыхательных органов от проникания испарений. Среди индивидуальных средств защиты используются:

- перчатки или специализированные защитные пасты;

- респираторы;

- плотная одежда.

Воплощать в жизнь нанесение средства в помещениях закрытого типа строго воспрещено. Даже если есть наличие вентиляции дыхательные органы необходимо защищать шланговым противогазом. Присутствие растворителей также выполняет композиции огнеопасными. Рядом с местом для работы не должно быть источников огня, искр, нельзя курить. При возгорании тушение выполняется с помощью пены, воды, песка.

Подробности

Отличия между материалами

Предлагаем рассмотреть органосиликатные композиции ОС-12-03 и ОС-51-03. Второй материал с маркировкой используется для обработки от коррозии разных конструкций и объектов тепловых сетей, в которых нет воздействия блуждающего тока. Еще назначение средства состоит в защите металлических конструкций, использование которых проводится при высокой t (до +305 градусов).

Помимо указанных объектов, нанесение лакокрасочного покрытия практикуется для защитного окрашивания трубопроводов, сельскохозяйственной техники, транспорта в строительстве, гидравлических сооружений. Этот лакокрасочный состав помогает предохранять поверхности от повышенного уровня влажности и действия пагубных веществ химического типа. Средство ОС-12-03 обладает более высокой прочностью созданного покрытия, и это ее главное отличие от первого состава. Остальные параметры похожи, и поэтому область применения является аналогичной.

Эмаль обладает более высокими показателями защиты от коррозии на поверхности на оборудования, которое работает при высокой температуре и в газовой среде.

Подготовительный этап

До нанесения средства следует хорошо очистить поверхность. Ее следует очищать от остатков масла, соли и остальных жиров, пыли, грязи и ржавчины. Те места со старой эмалью, которые имеют плохую адгезию с поверхностью можно использовать обработку пескоструем. Если это сложно осуществить, на пятна ржавчины можно наносить преобразователь коррозии (t при работе изделия в дальнейшем не должна быть больше, чем +105 градусов). Обработку следует проводить до 100% удаления ржавчины. До нанесения композиций также следует произвести обезжиривание при помощи сольвента и ксилола

Покраска после этого важно провести не позже, чем спустя 6 часов на воздухе, или сутки внутри комнаты. ЛКМ следует наносить только на полностью сухую поверхность, и дополнительное использование грунтовочного средства не требуется. Итак, для подготовки нужно следующее:

Итак, для подготовки нужно следующее:

- Следует хорошо помешать средство до полного исчезновения осадка.

- Дайте материалу постоять 10 минут, чтобы убрать воздушные пузырьки.

- Довести вязкость до рабочих характеристик следует добавлять растворитель (используется не больше 10% состава для ОС-12-03 и до 25% для ОС-51-03).

- Если требуется сделать перерыв в работе, композиции следует плотно закрывать в таре, а после вымешивайте на протяжении 10 минут.

А теперь немного о том, как правильно наносить составы.

Технология нанесения

Особенности использования такие:

- Для пневматического распыления следует держать насадку с диаметром сопла от 1.8 до 2.5 мм на 25 см от поверхности, и при этом давление составляет от 1.5 от 2.5 кгс на квадратный сантиметр.

- При обработке сварочных швов, кромок, торцов, остальных проблемных участках для начала следует прокрашивать их кисточкой, а после используют остальные методы нанесения.

- Изделия из металла красят на пару-тройку слоя, а между слоями поверхность должна быть высушенной, что проверяют «на отлип» (при минусовой температуре это время куда больше).

- Полная твердость покрытия достигается при использовании в условиях повышенной температуре, и поэтому можно использовать горячую сушку – понять температуру на три градуса в каждую минуту в течение часа (начать следует с температуры окружающей среды).

- Если покрытие будет применять в агрессивной среде, то следует провести его «закаливание» на ¼ часа при температуре от +250 до +400 градусов.

Расход на квадратный метр ОС-51-03 составит от 0.2 кг на квадратный метр, а практический расход ОС-12-03 обычно выше (до 0.55 кг на квадратный метр).

Характеристики материалов

Характеристики в техническом плане определяются вышеуказанными ТУ, сертификатами, показателями вязкости, укрывистости пленки и рядом иных показателей, ставятся соответствующими стандартами ГОСТ.

Ключевые свойства материалов ОС-12-03 такие:

- внешний вид покрытия – однородное, полуматовое, без инородных включений;

- цвет пленки – белый, зеленый, голубой, коричневый, розовый, жёлтый;

- вязкость по вискозиметру ВЗ-246 при температуре +20 градусов – 20 с;

- доля сухого остатка – 55%;

- степень перетира – 60 мкм;

- период сушки до степени 3 при температуре +20 градусов – 4 часа;

- надёжность при ударе согласно прибору У-2 – 35 см;

- адгезия слоя покрытия – 2 б;

- устойчивость покрытия к действию воды при температуре +20 градусов – 24 часа;

- пластичность на изгиб – 3 мм;

- укрывистость пленки – 60–110 г/кв. м, в зависимости от цвета;

- рабочая температура от –60 до +300 градусов.

Средство прекрасно комбинируется с эмалями и грунтами типа ХВ, ЭП, ФЛ, ГФ. После испарения растворителей оно образовывает чистое покрытие в экологическом плане.

Композиция ОС-5103 имеет следующие характеристики:

- внешний вид покрытия – однородное, полуматовое, без инородных включений;

- цвет пленки – голубой, коричневый, черный, серый, жёлтый, красный, зеленый;

- доля сухого остатка – 50%;

- вязкость по вискозиметру ВЗ-246 при температуре +20 градусов – 20 с;

- степень перетира – 40 мкм;

- период сушки до степени 3 при температуре +20 градусов – 4 часа;

- укрывистость пленки – 100/кв. м;

- надёжность при ударе по данным прибора У-2 – 25 см;

- термическую устойчивость пленки – 3 часа при температуре +300 градусов.

Оба материала рекомендовано наносить в 2–3 слоя, толщина одного слоя – 100–150 мкм. Для композиций можно использовать растворители – сольвент, толуол, ксилол.

Композиция ОС-51-03

УТОЧНИТЬ ЦЕНУ

Раздел: для металлической поверхности

| Стандарт | ТУ 2312-002-49248846-2002 |

| По типу материала | Краска, Покрытие, Прочее |

| По типу защищаемой поверхности | Бетон / Железобетон / Пенобетон, Камень / Кирпич, Черные металлы |

| По области применения | Машиностроение / Станкостроение, Атомная промышленность, Гидротехнические и емкостные сооружения, Железнодорожная техника, Мостовые сооружения, Сельскохозяйственная техника, Строительная техника, Судостроение и судоремонт, Металлоконструкции / Стальные сооружения, Бытовая техника и оборудование, Здания и сооружения / Строительная отрасль, Радиотехническая промышленность / Приборостроение, Военно-промышленный комплекс / Оборона, Трубопроводы / Инженерные сооружения |

| По типу связующего | ОС (органосиликатные) |

| По специальным свойствам | Антикоррозионная защита металла, Износостойкое покрытие, Термостойкие ЛКМ, Авторемонтные материалы, Для наружных работ, Глянцевая / Полуглянцевая, Матовая / Полуматовая, Для внутренних работ, Морозостойкие материалы, Экологически чистое покрытие, Декоративные свойства, Быстросохнущее покрытие |

| По стойкости к воздействию | Влагостойкость, Износостойкость, Защита от коррозии, Стойкость к радиации, Стойкость к минеральным удобрениям, Стойкость к морской воде, Стойкость к ультрафиолетовому излучению, Термостойкость, Устойчивость к моющим средствам, Атмосферостойкость, Солестойкость, Стойкость к агрессивным газам и парам, Маслостойкость |

органосиликатная

ТУ 2312-004-24358611-2006

Состав: органосиликатная композиция ОС-51-03 представляет собой суспензию пигментов, силикатных наполнителей и целевых добавок в среде кремнийорганических лаков.

Применение: органосиликатная композиция ОС-51-03 предназначена для защиты термоэлектродных проводов микротермопар, тепловыделяющих элементов и другого оборудования, сооружений и конструкций атомной энергетики; для антикоррозионной защиты металлических и других поверхностей, металлоконструкций, продуктопроводов и для наружной изоляции теплопроводов и паропроводов.

Подготовка поверхности: окрашиваемая поверхность предварительно должна быть очищена от механических загрязнений, водорастворимых солей, жиров, масел.

Подготовка материала: перед применением композицию, в случае охлаждения, выдерживают при комнатной температуре в течение 24 часов, затем тщательно перемешивают до полного исчезновения осадка и измеряют вязкость при необходимости разбавляют сольвентом (130/150), ксилолом и вводят рассчитанное количество отвердителя. Количество отвердителя 0,2–0,3% к массе композиции. Рассчитанное количество отвердителя растворяют в толуоле в соотношении по объему отвердитель: толуол = 1: 20. Композиция с введенным отвердителем пригодна для использования в течение 48 часов.

Нанесение: подготовленная к нанесению композиция может наноситься краскораспылителем, валиком, кистью. При пульверизации рекомендуемая вязкость 17-18 с по вискозиметру ВЗ-246 с диаметром сопла 4мм, диаметр сопла краскораспылителя должен быть 1,8-2,5 мм. Расстояние от сопла краскораспылителя до окрашиваемой поверхности должно составлять 200-300 мм, в зависимости от давления воздуха и диаметра сопла. Окраска производится по сухой, обезжиренной поверхности при температуре окружающего воздуха и подложки от –30 до +30˚С.Металлические поверхности окрашиваются в два перекрестных слоя с промежуточной сушкой между слоями 4 ч при температуре (20±2)°С. В зависимости от температуры окружающего воздуха, время окончательной сушки при температуре (20±2) °С — 24 ч.

Расход композиции: на 1-слойное покрытие толщиной 18-23мкм составляет 80-110 г/м2.

Гарантийный срок хранения: 12 месяцев со дня изготовления.

Техническая характеристика

№ | Наименование показателей | Значение |

1. | Внешний вид пленки органосиликатной композиции | После высыхания должна образовывать однородную матовую пленку. |

2 | Условная вязкость при температуре 20°С по вискозиметру ВЗ-246 с диаметром сопла 4 мм, с | 20-30 |

3. | Массовая доля нелетучих веществ, %, не менее | 55 |

4. | Предел прочности покрытия при ударе по прибору У-2,см, не менее | 30 |

5. | Адгезия покрытия по методу решетчатых надрезов, баллы, не более | 1 |

6. | Диапазон рабочих температур, °С | От -60°С до + 300 |

7. | Удельное объемное сопротивление, Ом·см, не менее — при t 20ºС после выдержки в условиях относительной влажности 93-97%- при температуре 20ºС в течение 24 часов | 1·10141·1012 |

8. | Электрическая прочность покрытия, кВ/мм, не менее | 10,0 |

9. | Толщина покрытия при двухслойном нанесении, мм | 0,15-0,20 |

10. | Срок полимеризации при холодном отверждении, ч | 72 |

Предварительные работы

Перед покрытием основной композиции нужно хорошо приготовить основание. С него убирают пятна масел, жира, соли, вытирают все загрязнения и пыль, если есть, ржавчину.

В случае, если где-то старое покрытие плохо держится на поверхности, такие участки нужно зачистить.

Перед основным покрытием основание еще протирают обезжиривающим средством, для этого подойдет ксилол.

Окраску после такой процедуру можно проводить в течение первых 6 часов на открытом воздухе, а на протяжении суток, если эта работа делается внутри помещения. ЛКМ можно красить на полностью сухое основание.

Чтобы подготовить вещество, надо сделать такие пункты:

- Хорошо перемешивается состав, чтобы не было осадка.

- Ждут 10 минут, чтобы вышли все воздушные пузырьки.

- По параметрам сделать необходимую для окрашивания вязкость (если нужно, вливают растворитель – не более 10% для ОС-12-03 и не более 25% для ОС-51-03).

- Если работу необходимо прервать, тогда вещество герметично закрывается, а перед использованием опять хорошо перемешивается.

Более подробная информация содержится в Технологической инструкции.

Информация по использованию продукции АО «Морозовский химический завод» основывается на лабораторных исследованиях и практическом опыте применения данного вида продукции.

Продукция АО «Морозовского химического завода» предназначена исключительно для профессионального использования, что подразумевает под собой, тот факт, что окончательный потребитель имеет достаточный набор знаний о ее применении, ознакомлен с технологической инструкцией на данный вид продукции и соблюдает правила технической и пожарной безопасности при работе.

В случае неправильного применения материалов, а также не соблюдения требований технологической инструкции и дополнительных рекомендаций, АО «Морозовский химический завод» не несет ответственности за срок службы и качество покрытия.

АО «Морозовский химический завод» оставляет за собой право на изменения технологический инструкций в одностороннем порядке без предварительного уведомления покупателей. Действительной является последняя редакция технической инструкции, размещенная на официальном сайте www.tdmhz.ru на каждый материал отдельно. При необходимости вы можете запросить актуальную редакцию технической инструкции непосредственно в АО «Морозовский химический завод».

АО «Морозовский химический завод» рекомендует всем потребителям, использующим продукцию АО «МХЗ» обращаться в АО «МХЗ» для подтверждения методов нанесения и соответствия выбранного покрытия своим потребностям.

Различия между данными композициями

Кроме этого, такое покрытие делают для трубопроводов, различного транспорта, в строительстве, для сельскохозяйственной техники с целью защиты.

Данное лакокрасочное вещество защищает поверхность от влаги, а также от различной химии.

Что касается ОС-12-03, то она создает лучший уровень прочности, и это главное различие между двумя композициями. Все остальные показатели очень похожи, а значит и области использования также одинаковы.

Но это средство можно использовать и в других направлениях:

- Окрашивание шахтных копр, резервуаров, различного оборудования (например, котлов);

- Покрытие конструкции из бетона, металла и железобетона, а также из кирпича;

- Покрытие фундамента из бетона, опор в тоннеле, а также железных путей.

Краткое описание

Область применения

Композиция предназначена для промышленного применения с целью создания защитно-декоративного покрытия для защиты металлических, железобетонных, бетонных конструкций, фасадов зданий, облицовочных строительных материалов, эксплуатируемых в слабо и средне агрессивных средах.

Сертификаты

- Сертификат ЦНИИПСК им. МЕЛЬНИКОВА № 44-1390 от 17.05.2007г. – 20 лет (180 циклов) эксплуатации по методу 6 ГОСТ 9.401

- Заключение НИИЖБ от 01.06.2006г. – высокое качество лакокрасочного покрытия на бетонной подложке

Описание материала и покрытия на его основе

- Однокомпонентный

- Высокие антикоррозионные свойства

- Атмосферостойкость

- Термостойкость

- Высокая стойкость к ультрафиолету и выгоранию цвета

- Температура эксплуатации от минус 60 до плюс 300 °С

- Электроизоляционные свойства покрытия

- Высокая технологичность и простота в нанесении

- Ремонтопригодность после проведения монтажа

- Цвет по каталогу RAL CLASSIC, а так же по другим каталогам и индивидуальным образцам

Основные характеристики

- Покрытие – матовое

- Массовая доля нелетучих веществ – 55 %

- Толщина покрытия (по сухому слою) – 100-200 мкм

- Расход¹ на 100 мкм (по сухому слою) – 350 г/м²

- Минимальное время выдержки покрытия до нанесения следующего слоя при распылении, не менее, чем:

| Температура при нанесении, оС | — 20 | 20 | |

| Время выдержки, мин. | 90 | 60 | 30 |

- Время выдержки покрытия на основе композиции ОС-12-03 до набора оптимальных свойств (при 20 °С) – 72 часа

- Температура нанесения от минус 30 до плюс 35 °С

- Покрытие на основе композиции ОС-12-03 – естественной сушки (отверждается при температуре окружающего воздуха)

1 Расход без учета технологических потерь, зависящих от способа нанесения, степени распыла, применяемого оборудования, квалификации рабочих, характеристики поверхности.

Органосиликатная композиция ОС-51-03 – техническая характеристика

Органосиликатная эмаль 51-03 – техническая краска с особыми характеристиками. Композиционные органосиликатные лакокрасочные материалы были открыты в 1960 году учеными Института химии и силикатов. Они предназначались для окрашивания в экстремальных условиях.

Со временем свойства органосиликатов были усовершенствованы. Исследователи добились возможности создавать такие материалы, как ОС-51-03, которые выдерживают влияние повышенных температур, а также устойчивы к радиации и воздействию высокого давления.

ОС-51-03 – обозначение, которое используется официально. «ОС» – означает принадлежность к категории органосиликатов, 51-03 – номер, по которому краска зарегистрирована в технических каталогах.

Состав и свойства

Основа органосиликатной эмали не меняется на протяжении многих лет. Состав включает:

- силиконы или кремнийорганические полимеры;

- гидросиликоны, предназначенные для структурирования материала;

- окислители или оксиды переходных металлов, которые отвечают за консистенцию покрытия и его стойкость при внешнем воздействии.

Основные свойства ОС-51-03:

- проявляет радиационную устойчивость с показателем более 1 МГр;

- не реагирует на воздействие пара температурой до +400 градусов;

- устойчива к воздействию химических веществ;

- не выгорает на солнце;

- проявляет устойчивость к биологическим воздействиям;

- проявляет свойство водоотталкивания;

- не растрескивается под действием низких температур воздуха;

- обеспечивает стойкое, прочное и эластичное покрытие при условии правильной подготовки поверхности и соблюдения необходимых требований при нанесении.

Краска представляет собой вязкую суспензию без вкраплений и сгустков. Цветовой пигмент, как правило, имеет спокойный однородный оттенок.

Сфера применения

Область применения органосиликатной композиции ОС-51-03 обширна, ее используют:

- для окрашивания труб, которые прокладываются на открытом воздухе, в воде или в грунте;

- для создания финиша на уличных металлоконструкциях или конструкциях из бетона, встроенных в здания (например, окрашивание пожарных лестниц, строительных конструкций, опор мостов, частей гидротехнических сооружений, конструкций для опоры различных зданий);

- для окраски автомобилей (например, покрытие сельскохозяйственных машин или грузового транспорта);

- для покрытия трубопроводов, температура накала которых достигает +300 градусов;

- при покрытии различного оборудования на химических предприятиях, где повышено влияние кислот, щелочей или солей;

- используются на электростанциях или распределительных станциях.

В каждом конкретном случае эмаль наносят особым способом. При покрытии больших площадей используют только бесконтактное окрашивание с помощью специальных приспособлений.

Плюсы и минусы эмали

Краска ОС-51-03 применяется в конкретных ситуациях. Оптимальным вариантом является использование на предприятиях, электростанциях и обширных технических сооружениях. При применении эмали в меньших масштабах необходимо учитывать все характеристики материала.

Работа с органосиликатной эмалью предполагает использование специальных приспособлений. Чтобы наносить краску безвоздушным способом, требуется специальный краскопульт, внутри которого должно быть создано определенное давление.

При каких температурах и влажности рекомендуют применять

ОС-51-03 наносят на поверхности после специальной подготовки. Температура воздуха во время работ может варьироваться от -30 до +35 градусов. При этом следует учитывать, что набор оптимальных свойств покрытия достигается через 72 часа, при температуре воздуха, равной +20 градусам.

Длительность высыхания

Чаще всего антикоррозийную эмаль наносят в 2 слоя. Первый слой схватывается на протяжении периода от 120 до 60 минут. Полной полимеризации эмаль достигает через 72-74 часа с момента нанесения финишного слоя.

Полимеризация первого слоя зависит от температуры воздуха, которая устанавливается во время работы:

- при -20 градусах – 120 минут:

- при 0 градусов – 90 минут;

- при +20 градусах – 60 минут.

Важно! Второй слой категорически запрещено наносить, если не произошла полная полимеризация первого слоя

Стойкость покрытия

Стойкость покрытия характеризуют с помощью проверки по прибору У-2. Это одна из характеристик, определяемая по силе удара. Показатель ударопрочности остается стабильным на протяжении всего срока эксплуатации, он равен 30 сантиметрам. Электрическая прочность покрытия характеризуются как 10 кв. на мм.

Правила окрашивания

Для работы с композициями подходит валик и кисточка, или распылитель.

Некоторые условия применения средств:

- Если используется пневматический распылитель: давление должно быть от 1,5 до 2,5 кгс на квадратный метр, диаметр сопла от 1,8 до 2,5 мм. Держать аппарат нужно на расстоянии до 30 см от основания.

- Во время окраски трудных участков (швов, торцов, кромок) – их нужно окрасить с помощью кисточки, а далее уже можно использовать что-то другое.

- Изделия из металла окрашивают в несколько слоев, каждому слою дают период подсохнуть (проверяют отлип). Если все делается при низкой температуре, то это время увеличивается.

- Полностью затвердевает ЛКМ только при использовании изделия при больших температурах, поэтому для высыхания используют горячий метод (каждую минуту повышают температуру на 3° и так целый час, начинать надо со средней температуры).

- Если покрытие будет подвергаться негативным воздействиям, тогда лучше его закалить (нагревают его до +250° — +400° на 15 минут).

Краткое описание

Область применения

Композиция предназначена для создания антикоррозионного, термостойкого покрытия, для защиты металлических конструкций, технологического оборудования и сооружений.

Описание композиции и покрытия на его основе

- Высокие антикоррозионные свойства

- Высокая стойкость к ультрафиолету и выгоранию цвета

- Температура эксплуатации от минус 60 до плюс 700 °С

- Электроизоляционные свойства покрытия

- Высокая технологичность и простота в нанесении

- Ремонтопригодность после проведения монтажа

- Цвет зеленый, светло-серый, серый, черный

Основные характеристики

- Покрытие – матовое

- Массовая доля нелетучих веществ – 55 %

- Толщина покрытия (по сухому слою) при температуре эксплуатации до 500 °С – 100-200 мкм

- Толщина покрытия (по сухому слою) при температуре эксплуатации 500-700 °С – 50-100 мкм

- Расход1 на 100 мкм (по сухому слою) – 350 г/м2

- Минимальное время выдержки покрытия до нанесения следующего слоя при распылении, не менее, чем:

| Температура при нанесении, °С | -20 | 20 | |

| Время выдержки, мин. | 120 | 90 | 60 |

- Максимальное время выдержки покрытия до проведения полимеризации по режиму горячего отверждения не более 7 суток

- Температура нанесения от минус 30 до плюс 35 °С

- Покрытие на основе композиции ОС-82-05 – горячего отверждения (минимальная температура отверждения покрытия 250-270 °С)

1 Расход без учета технологических потерь, зависящих от способа нанесения, степени распыла, применяемого оборудования, квалификации рабочих, характеристики поверхности.

Краткая информация по нанесению материала ОС-82-05

Очистка поверхности

Очистка поверхности от окислов производится до степени 2 по ГОСТ 9.402-2004 (таблица 9) или степени Sa 21/2 по ИСО 8501-1:2007, т.е. при осмотре невооруженным глазом не должна обнаруживаться окалина, ржавчина, пригар, остатки формовочной смеси и другие неметаллические слои.

Обеспыливание

После очистки поверхность необходимо обеспылить промышленным пылесосом или сжатым воздухом без содержания масла и влаги.

Подготовка композиции

Перед применением композиция перемешивается в таре завода-изготовителя пневмо- или электромиксером не менее 5 минут до полного исчезновения осадка и однородности по всему объему, после чего выдерживается в течение примерно 10 минут до исчезновения пузырей.

Для получения качественного покрытия температура композиции при нанесении должна быть близка к температуре поверхности окрашиваемого изделия.

Разбавление

При положительных температурах окружающей среды разбавление композиции не требуется. При необходимости применяются растворители – толуол, ксилол, орто-ксилол.

Методы и параметры нанесения

При пневматическом распылении необходимо соблюдать:

- расстояние от сопла краскораспылителя до окрашиваемой поверхности – 200-400 мм;

- давление воздуха – 1,5-2,5 кгс/см2.

При безвоздушном распылении (БВР) необходимо соблюдать:

- расстояние от сопла краскораспылителя до окрашиваемой поверхности 300-500 мм;

- рабочее давление материала 80-150 бар;

- диаметр сопла безвоздушного распылителя дюйм (мм): 0,013 (0,33); 0,015 (0,38); 0,017 (0,43);

- угол распыления выбирается в зависимости от формы окрашиваемой поверхности. Рекомендуемый угол распыления 20о, 30о, 40о.

При нанесении вручную в зависимости от площади окрашиваемой конструкции и конфигурации используются валики (без ворса, предпочтительно велюр) и кисти из натуральных волокон различных размеров и форм.

Примечание

- Удельный вес – 1,33-1,39² кг/л

- Упаковка- 25 кг

- Срок годности при хранении – 1 год с момента изготовления при соблюдении всех условий хранения

Возможно хранение и транспортировка при отрицательных температурах до минус 30 °С

² Показатель плотности зависит от цвета лакокрасочного материала.

Требования, предъявляемые к ОС-51-03

Силикатная композиция ОС-51-03 производится в соответствии с государственными техническими стандартами. После испытаний краска должна отвечать следующим требованиям:

- обеспечение ровного однородного покрытия без видимых дефектов;

- необходимый показатель вязкости суспензии равен 20 с;

- показатель адгезии не может быть менее 1 балла;

- толщина одного слоя – 100 мкм (расчет проводится по высохшему слою);

- ведение работ при температуре от -30 до +35 градусов;

- выдерживание под паром при температуре до +400 градусов;

- устойчивость к радиационному и химическому воздействию.

Справка! При соблюдении мер при подготовке и зачистке поверхности срок эксплуатационной службы ЛКМ составляет 10-15 лет.

Состав эпоксидных лакокрасочных материалов

Основными компонентами являются:

- смола эпоксидная;

- отвердители;

- модификаторы;

- растворители и разбавители;

- пигменты и наполнители;

- добавки;

Важным качеством эпоксидных смол является их превосходная адгезия к различным видам материала поверхности. При сшивании молекул эпоксидной смолы и отвердителя в идеальных условиях формируется одна огромная макромолекула, монолитность которой во многом и определяет высокие прочностные характеристики материала. В состав могут добавляться различные компоненты для улучшения свойств краски:

- Смешивание с акриловой смолой повышает стойкость к ультрафиолетовому излучению.

- Смешивание с фенольной смолой повышает химическую стойкость.

- Добавление стеклянных хлопьев, повышает устойчивость к механическим воздействиям и износостойкость.

- Добавление оксида алюминия противоскользящий материал.