Особенности использования

Лазерное удаление ржавчины

Для работы с лазерным оборудованием необходимо учесть большое количество нюансов. Следует знать, что возможно как микро-, так и макроприменение, а также объемное использование, которое используется на предприятиях с производством больших партий оборудования.

В случае микроприменения лазеры действуют как инструменты зачистки проводов при припаивании или приварке электронных соединений в виде клемм или проводов. Поскольку невозможно другими способами очистить небольшие провода от старой изоляции без риска повредить. Лазер способен убрать слой толщиной 1 микрометр или напыленное покрытие из серебра без касаний к медной части. Также его применяют в таких операциях:

- Тонкие надрезы или разрезы.

- Проделать отверстия в проводах при необходимости.

- Насечки на небольших платах.

Что касается макроприменения, то лазеры оправданы при обработке дорогих изделий в виде монет, слитков, прочих важных предметов. Также технология применяется при производстве изделий из резины. Световой поток хорошо убирает налет с форм после большого количества заливок. Химическая чистка займет немало времени, при этом есть риск повредить поверхность.

Обратите внимание! Благодаря лазеру подобные последствия удаляются и сводятся к минимуму временные затраты на удаление коррозии. Лазерная обработка занимает 60 минут против 8 часов химическим методом

Кроме того, изделие не потребует демонтажа при работе, что гораздо удобнее по техническим причинам и исключит проблемы при еще одной сборке.

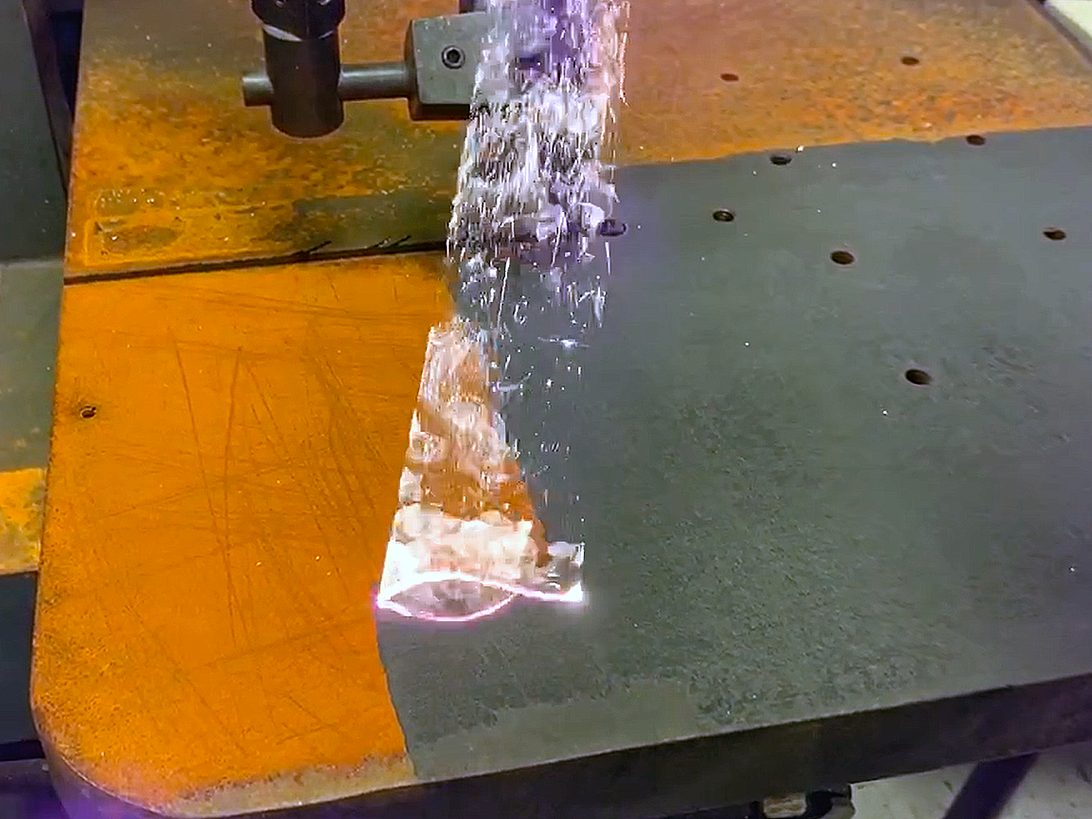

Крупный лазер против ржавчины долгое время применяются в сфере производства деталей для авиационной промышленности, космических и других летательных аппаратов. С 90-х годов большинство военных и гражданских самолетов чистят от краски и налета лазером, так как этого требует техническое обслуживание летательных аппаратов. Также мощные лазеры требуются для очищения ржавчины на железнодорожных вагонах, зданиях, корпусах кораблей и мостах.

Технология очистки лазером

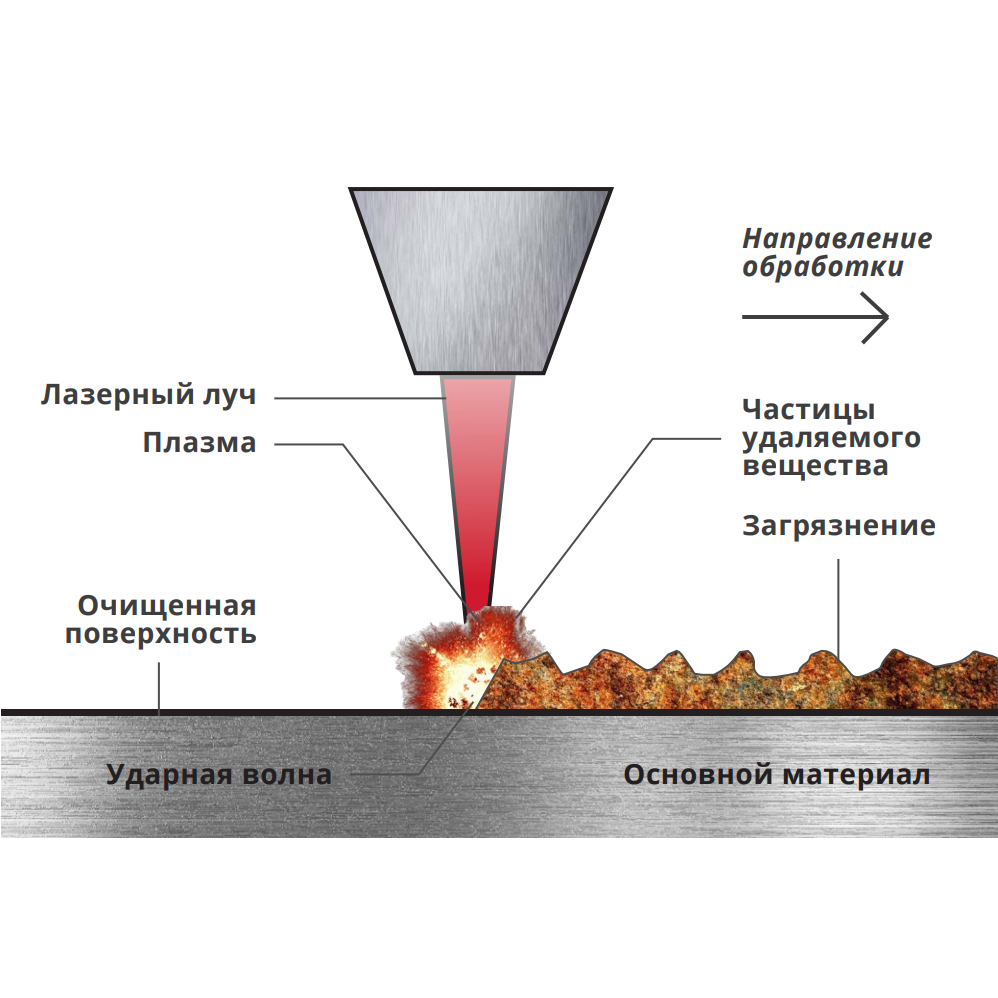

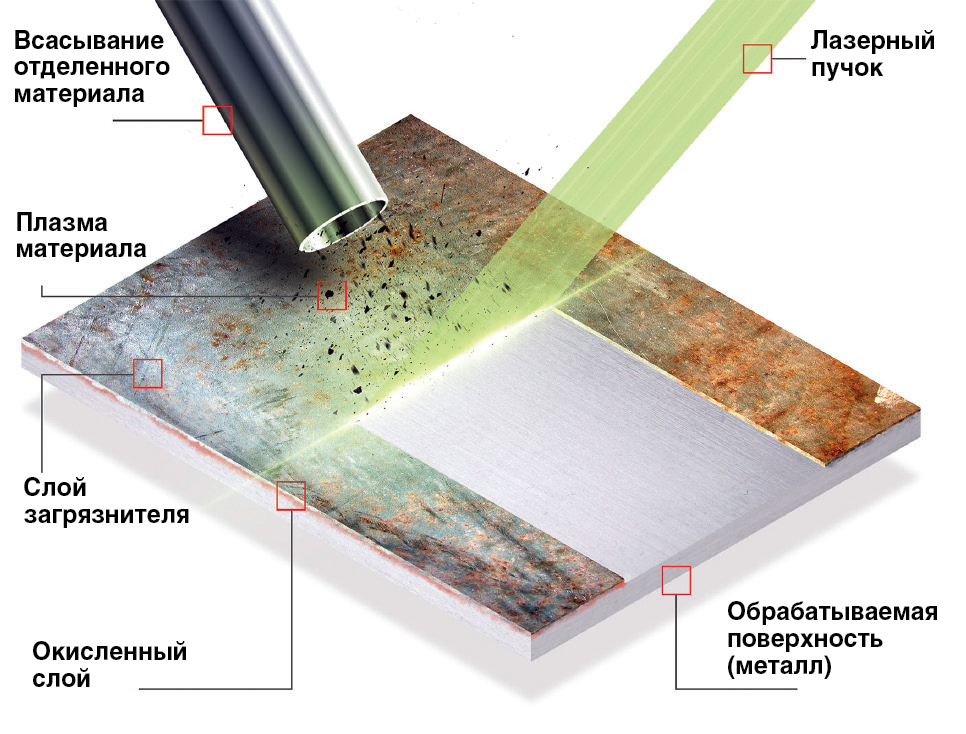

Абляция лазерного типа

Чаще всего очистки лазерного типа для металла от ржавчины производится посредством абляции – импульсного излучения, которое вызывает испарение оксидной пленки. Последняя будет «приподниматься» над поверхностью в виде плазменного облака, а после начинает рассасываться. Абляция будет происходить на границе пары фаз – газообразной и конденсированной, и начинается за счет резкого температурного перепада (оборудование способно разогревать основание до +16550 градусов).

Порядок работы устройства следующий:

- Сканирование (диагностика). Лазер будет определять глубину обработки посредством кратковременного импульса, который издается рабочей головкой.

- Основной этап – в автоматическом режиме будет подобрана мощность, а еще осуществляться идеальное снятие ржавчины.

Рассмотрим второй метод.

Десорбция

Под этим словом можно понимать условно более мягкое воздействие на ржавчины пучком фотонов, которые будут вызывать отделение поверхности слоя в виде чешуек. Для подобных установок характерной будет маленькая мощность, которая приводит к прогревание без основных превращений. Как правило, для получения нужного эффекта при толщине пленки оксидного типа от 50 до 75 микрон плотность тепловой энергии не должна быть меньше, чем 100 Вт на квадратный сантиметр, а диметр ионно-фотоноого пучка до сотни микрон.

Помимо прогревания, он будет ускорять достижение результата наличие ударных сил испускаемого пучка света. Лазерную десорбацию за счет щадящего воздействия на поверхность металлов можно использовать на изделиях с декоративными типами отделки, рифлением, разными отверстиями и пазами, а еще со сложными деталями.

Виды систем удаления ржавчины

Выбор вида системы зависит от сферы использования, поэтому условно их можно поделить, соответственно размерам и мощности.

| Размеры систем | Мощность | Сфера применения |

| Портативные системы — ранец | 50-150 Вт | Микро и макрообработка |

| Системы с передвижной стойкой | 300-1000 Вт | Макрообработка |

| Стационарные системы | 1000-1500 Вт | Масштабная обработка |

Микрообработка включает в себя работу с электроникой: очистка проводов и клемм от окислов и окалины. Аппараты малой мощности, используются мастерами, которые ремонтируют бытовые электроприборы и технику.

Макрообработка применяется для изделий средних и крупных размеров. Это может быть лазерная чистка деталей из металла от ржавчины, нагара, краски в автомастерских, пред и пост обработка сварных швов на заводах и предприятиях и т.д. Лазерные аппараты средней мощности наиболее пользуются спросом из-за возможности их передвижения и широкой сферы применения.

Масштабная обработка используется на крупных предприятиях по производству листового и трубного металлопроката, при подготовке его к защитному покрытию, а также в авиа и судостроении, при реставрации металлических частей зданий, мостов и т.д. Это мощные, чаще всего стационарные, лазерные системы, рабочая нагрузка которых может достигать 100 тыс. часов. После этого, как правило, требуется замена лазерной головки.

Легко транспортируемые системы ранец

Состоит из ранца, в котором находится волоконный лазер, и манипулятора. Ранец располагается за спиной оператора и весит порядка 10-15 кг. Очистка поверхности металла производится манипулятором вручную, который, в свою очередь, оснащен системой эвакуации остатков после обработки (продукты, образующиеся при очистке, оседают в фильтрах аспиратора).

Ширина рабочей зоны лазера до 50 мм. Исходя из небольшой мощности (50-150 Вт), такой лазерный очиститель имеет производительность, порядка, 3-4 кв.м. в час при снятии слоя ржавчины или лакокрасочного покрытия с металла. Если же требуется обезжиривание металла перед нанесением защитного покрытия, производительность лазерного аппарата может быть до 1м/мин.

- компактное, мобильное исполнение в виде ранца;

- легкость лазерной системы, благодаря чему с работой может справиться один человек;

- сравнительно недорогой;

- достаточная мощность для выполнения разноплановых задач.

Работать с лазерной системой — ранцем может любой человек. Обучение занимает не более 2 часов и не требует каких-либо специальных навыков.

Системы для интеграции в производство

Внедрение системы в линию производства необходимо для оптимизации процесса по экономичности и скорости. Интеграция оправдана в серийном и крупносерийном промышленном производстве. В зависимости от нужной выработки, принимается решение о ручном или автоматизированном управлении.

При ручном управлении очистка осуществляется лазером с передвижной стойкой. Его мощность может достигать 1000 Вт, а производительность — до 12 кв.м./ч. Преимущество такой лазерной системы — относительная портативность в пределах цеха или даже завода.

Автоматизированное управление применяется при конвейерной, беспрерывной очистке металла, требующей высокую производительность и скорость. Для этого устанавливаются стационарные лазерные аппараты мощностью до 1500 Вт и производительностью до 20 кв.м/ч. Неоспоримым преимуществом такой лазерной системы является не только скорость и производительность, но малое использование человеческого ресурса.

Решения для автоматизированных и роботизированных систем

Разработкой проектов автоматизированных и роботизированных систем лазерной очистки металла, а также их интеграцией в производство занимаются специалисты научно-промышленных компаний и лабораторий.

В условиях поточного производства возможна следующая реализация внедрения лазерного очистителя:

- металлическое изделие подается в зону очистки на движущейся ленте. Очистка загрязняющего слоя производится при непрерывном движении конвейера без остановки;

- очистка выполняется во время остановки линии. Процесс контролируется датчиками;

- подача в зону очистки осуществляется роботизированной системой;

- подача в зону очистки производится лентой, а положение очистителя меняется с помощью роботизированного устройства.

При выполнении таких решений оператору достаточно настроить параметры очистки и запустить линию.

Узнайте, как почистить силиконовый чехол телефона тут, тут и тут.

Классификация лазеров для очистки металла по форм-фактору

Лазерные очистители различаются между собой типом корпуса. Лазерную технику можно разделить на 3 основных вида:

- Переносные

- Стационарные с выносным очистителем

- Стационарные автоматические

Форм-фактор лазера для очистки металла определяет как мощность с производительностью, так и перечень функциональных возможностей.

Переносной лазерный очиститель металла – такая техника обладает предельно легким генератором лазерного излучения и таким же легким выносным очистителем.

Некоторые производители лазеров для очистки создают генератор излучения в формате заплечного рюкзака. В этом случае с лазерным очистителем можно легко перемещаться по производственному участку и обрабатывать требуемые заготовки. Ограничивать ход лазерного очистителя будет лишь токоведущий шнур.

Разумеется, переносные лазерные очистители сильно ограничены в мощности. Такие модели слабо подходят для чистки больших по площади поверхностей. Мощность среднестатистического переносного очистителя составляет до 100 (Вт).

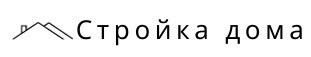

Стационарный лазерный очиститель металла с выносным излучателем – это более мощная и производительная техника, которая размещается рядом с верстаком.

Стационарный генератор позволяет вырабатывать более интенсивное лазерное излучение, что дает возможность заметно ускорить процесс зачистки поверхностей. Мощность стационарных моделей с выносным лазерным очистителем может составлять до 300-500 (Вт).

Многие из лазерных очистителей со стационарным генератором излучения дополнительно оснащаются системой лазерной маркировки и гравировки. В продвинутых моделях можно встретить и лазерную резку со сваркой.

Стационарные варианты лазерных очистителей металла отличаются неплохой производительностью. Но большой и тяжевый генератор лазерного пучка не позволит обрабатывать заготовки вне рабочего стола.

Стационарный лазерный очиститель металла с автоматической работой излучателя – такая техника относится к разряду профессионального производственного оборудования.

Практически всегда лазерные очистители этого типа создается под выполнение определенного технологического процесса, со своим собственным конвейером и плитой для обработки.

В автоматических лазерных станках отсутствует выносной очиститель. Лазерный излучатель обрабатывает поверхности самостоятельно, по заданной программе.

Какие выпускаются модели?

Аппараты немецкой компании Clean Laser представляют богатый ассортимент оборудования, с помощью которого осуществляется лазерное удаление ржавчины. По отзывам потребителей, самыми востребованными являются «рюкзачные» аппараты. Несмотря на их малогабаритность и мощность от 12 Вт до 1 кВт, такое оборудование также способно обеспечить качественное лазерное удаление ржавчины. Установка может быть использована для снятия наслоений с маленьких поверхностей. Данные аппараты очень популярны в среде археологов как надежные средства для чистки предметов старины. Также малогабаритное лазерное оборудование используется механиками во время ремонта фюзеляжа.

Тем, кто желает приобрести подобное устройство, лучше остановить свой выбор на аппаратах средних размеров. Опытные пользователи рекомендуют установки с мощностью, не превышающей 400 кВт. По своим габаритам такие устройства похожи на компрессоры. Сегодня немецкими инженерами разрабатываются крупногабаритные модели лазерных установок для их использования на космических и летательных аппаратах. Несмотря на значительные размеры, устройства, выпускаемые немецкой фирмой Clean Laser, отличаются тем, что в них используются очень короткие и быстрые пульсации лазерных лучей, которые способствуют появлению микровспышек плазмы и сублимации. Во время работы лазерного оборудования не образуется вторичных отходов. Мастер при использовании такого инструмента не дышит пылью, а сама работа выполняется быстро и качественно.

Какие производят типы лазеров

Большим спросом пользуется оборудование от немецкой фирмы Клиан Лазер, которая выпускает серию лазерных аппаратов.

Самыми покупаемыми являются компактные станции, которые включают три разных модуля, но они соединены определенным кабелем:

- Рюкзак с блоком питания.

- Головка с лазером.

- Аппарат видеонаблюдения.

Малые аппараты на аккумуляторах с небольшой мощностью также пользуются спросом в археологии, у специалистов по антиквариату, потому что лазер удаляет налет даже с очень дорогих объектов.

Среднее оборудование (не более 400 Вт) похоже на компрессоры и часто применяются в автомобильных мастерских, на малых производствах.

А вот большие установки используются в крупных масштабах и имеют очень высокую цену.

Лазеры из Китая

Так, станция LYCL100 покупается для удаления коррозии на основании из металла, его мощность 100 Вт, менять головку нужно после 50000 часов работы.

Некоторые другие показатели аппарата:

- Повторы – до 25 КГц.

- Скорость – 7000 мм в секунду.

- Линейная быстрота – 70 м в минуту.

- Длина волны – 1064 Нм.

- Вес аппарата – 70 килограмм.

Похожие переносные препараты могут применяться для очистки автомобильного кузова, для очищения ЛКМ или ржавых частей.

Использование лазеры имеет высокий уровень эффективности, не вредит объектам, продлевает срок службы и дает возможность сэкономить на покупке новых деталей.

Применение лазерной очистки

Применяют лазерную установку, в основном, для очистки металла от слоев ржавчины и краски, а также для обезжиривания перед сваркой, обработки сварочных швов. Кроме того, лазерной системой очищают пластиковые и резиновые литейные формы, обезжиривают поверхности в пищевой промышленности, удаляют сажу, лаковые, полиамидные покрытия и т.д.

Пользовались лазерным удалителем ржавчины?

Да Нет

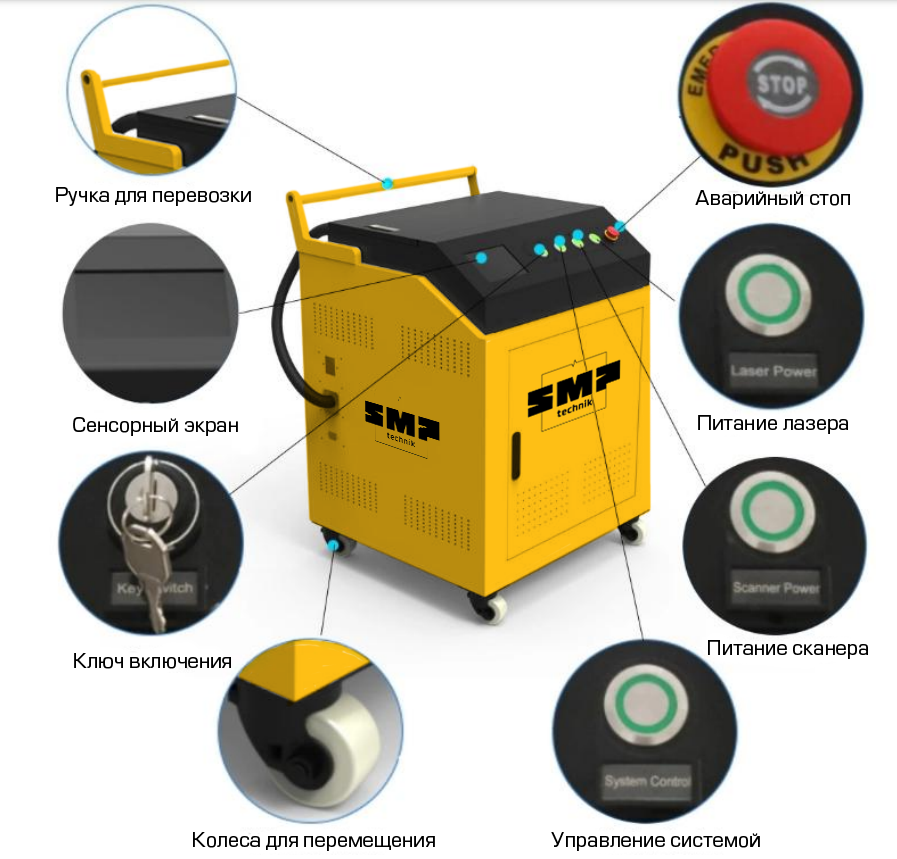

Очистка от ржавчины

Лазерная очистка от ржавчины выполняется за счет отражательных свойств металла, как это было описано выше. Включает в себя 3 этапа:

Лазерная очистка от ржавчины выполняется за счет отражательных свойств металла, как это было описано выше. Включает в себя 3 этапа:

- нагревание слоя окиси;

- расплавление;

- разрушение и испарение.

Исходя из поочередности воздействия, лазерный удалитель слоя ржавчины с металла, можно настроить на 2 режима работы:

- облегченный — отслаивание ржавчины и удаление ее системой фильтрации;

- глубокий — расплавление и испарение ржавчины.

При этом толщина слоя ржавчины не имеет значения и не влияет на конечный результат. Лазерная система одинаково хорошо справляется на гладких и рифленых поверхностях металла, на простых деталях и имеющих углубления.

Очистка сварочного шва

Состоит из 2 этапов:

Состоит из 2 этапов:

- Предварительная обработка металла. Сюда входит: лазерная очистка металла от грязи, ржавчины, оксидных пленок. Это необходимо для обеспечения хорошего сцепления при сварном соединении деталей.

- Постобработка. Очистка оксидной пленки (цвета побежалости) с металла, образовавшейся после сварочных работ. Точность применения лазера, позволяет обработать только околошовную часть, не захватывая не предназначенные для чистки зоны. Сварочный шов, в процессе работы, не меняет форму.

Лазерный способ очистки сварочного шва экономичный и быстрый, в отличие от механического и химического. И если абразивный метод более бюджетный, то средства, которые теряются во время простоя оборудования, превышают разницу в цене лазерной очистки.

Очистка от нагара

Очистка металла от нагара, как и от другой органики, лазерным прибором — довольно простая задача. Принцип работы такой же как и при очищении металла от ржавчины:

Очистка металла от нагара, как и от другой органики, лазерным прибором — довольно простая задача. Принцип работы такой же как и при очищении металла от ржавчины:

- лазерный луч поглощается загрязненным слоем;

- нагар нагревается, расплавляется и отстает от основания;

- разрушается и испаряется.

Очистке могут быть подвержены любые изделия из металла: от сковороды до поршней двигателя автомобиля. Метод довольно деликатный, что позволяет обрабатывать любые металлы, так как они практически не подвергаются термической нагрузке.

Узнайте, как почистить системный блок и монитор компьютера.

Удаление оксидной пленки

Оксидная пленка — образование на металлической поверхности вследствие нагрева или действия кислорода. Сама по себе она никак не угрожает металлу, но при сварке или покрытии ЛКМ может нарушить сцепление. Поэтому, подготавливая металл, необходимо удалить оксидную пленку с помощью лазерной системы. Процедура проводится идентично очистке от ржавчины.

Оксидная пленка — образование на металлической поверхности вследствие нагрева или действия кислорода. Сама по себе она никак не угрожает металлу, но при сварке или покрытии ЛКМ может нарушить сцепление. Поэтому, подготавливая металл, необходимо удалить оксидную пленку с помощью лазерной системы. Процедура проводится идентично очистке от ржавчины.

Послойное удаление ЛКМ

Для лазерной очистки металла от лакокрасочного покрытия слой за слоем, нужно подобрать оптическую линзу, мощность излучения и скорость сканирования. Все это позволяет сделать программное обеспечение оборудования. Настроить нужные параметры можно вручную или автоматически. При этом лазерная система самостоятельно их подбирает после тестового излучения на очищаемую поверхность металла.

Деликатное обезжиривание

Обезжиривание металла производят в процессе подготовки его к покраске.

Очистку жирового слоя с металла можно произвести механическим или химическим способами, но это занимает много времени и дополнительные растраты на чистящие растворы. Также, при регулярном химическом обезжиривании, может повредиться поверхность металла.

Использовать аппарат для лазерной очистки металла от жира более выгодно и безопасно. Лазерная система обеспечит быстрое и деликатное обезжиривание, без повреждения структуры металла.

Оборудование для лазерной очистки

Все механизмы для лазерной чистки металла максимально автоматизированы, при этом усилия со стороны человека сокращены до минимума. Лазерные станки различаются по мощности, типу конструкции, размерам, некоторые из них оборудованы камерой с дистанционным управлением, которая подсоединена к компьютеру. Для обработки крупных агрегатов лазерные установки оснащаются длинными кабелями (от 50 метров).

По мощности устройства могут быть такими:

- для небольших площадей – 12-20 Вт (лазер малого размера на аккумуляторах),

- для средних площадей – 100-400 Вт (портативные системы компактного размера),

- мощные установки – до 1000 Вт (переносные и стационарные устройства).

Как правило, подобные инструменты могут работать против ржавчины или для иных целей без замены рабочей головки в течение 100000 часов. После деталь нужно заменить, чтобы и дальше эксплуатировать устройство. Для человека лазерные установки безопасны, они оборудованы специальной защитой от выхода луча за габариты заготовки.

Оборудование для удаления ржавчины

Наиболее востребованный портативный вариант включает в себя два отдельных модуля — ранец с источником питания и лазерную головку со шламоприёмником, которые соединяются между собой оптоволоконным кабелем. В комплект входит также устройство для контрольного видеонаблюдения за процессом.

Установки лазерной очистки действуют в следующей последовательности:

- При включении происходит сканирование поверхности с целью выявления глубины и характера ржавчины, Это выполняется коротким по длительности лазерным импульсом сравнительно небольшой мощности;

- После сканирования на очищаемую поверхность направляется лазерный поток мощностью, оптимальной для размерного испарения вещества (впрочем, мощность регулируется, и пользователь может устанавливать для очистки ржавчины и иной режим обработки);

- Остатки разрушенного и отделённого от основного металла окисной плёнки (которая не попала в центр светофокусированного пучка) захватываются в специальную ёмкость;

- Процесс обработки прекращается автоматически, по достижению состояния поверхности, при которой направляемый на неё фотонный поток начинает отражаться , т.е., свободной от окислов.

https://youtube.com/watch?v=ZwCPjNiuLuw

Мощность установок для очистки металла рассматриваемым способом зависит от целей их применения. Например, лазер для удаления ржавчины со сравнительно небольших площадей (так называемый «лазерный рюкзак») имеет мощность в пределах 12…20 Вт, и питается от аккумуляторных батарей. Более мощные — до 1000 Вт — устройства также компактны, но запитываются от стационарной электросети 220 В. Они снабжаются световодным кабелем длиной до 10 м. Выпускаются и стационарные системы портального типа, с кабелями длиной до 50 м, которые предназначены для очистки особо больших металлических поверхностей.

Основные технологические показатели установок портативного исполнения

Преимуществами лазера как удалителя ржавчины являются:

- Отсутствие вредных экологических выбросов.

- Отсутствие шума при работе.

- Высокие эффективность и качество очистки.

- Возможность использования при обработке комбинированных покрытий, причём не только из разных металлов, но и на соединениях стали с другими материалами (например, инкрустаций, стальных пластин-накладок на кожаные изделия и т.д.).

- Простота настройки и использования.

- Отсутствие потребности в расходных материалах.

Производительность способа поражает

Бытует мнение об опасности для операторов, которые эксплуатирует рассмотренное оборудование. Однако это не так. Излучение носит строго направленный характер, и воздействует только на обрабатываемую поверхность. От избыточного светового потока работающего защищают специальные очки, а при дистанционной обработке контроль за ходом процесса производится при помощи системы видеонаблюдения.

Поиск записей с помощью фильтра:

Оборудование для очистки лазерного типа

Все механизмы лазерного очищения металла максимально автоматизированы, и при этом усилия со стороны людей сокращаются до минимума. Лазерные типы станков могут отличаться по конструкционному типу, мощности, размерам, а определенные из них будут оборудованы камерой с управлением дистанционного характера, которая подсоединяется к компьютеру. Для обработки металлов лазерные типы установок оснащены кабелями с очень большой длинной (от 50 и больше метров).

По типу мощности устройства могут быть следующими:

- Для небольшой площадки – от 12 до 20 Вт (лазер с малым размером на аккумуляторе).

- Для площадей среднего размера – от 100 до 400 Вт (компактные по размеру портативные системы).

- Мощнейшие установки до 1000 Вт (стационарные и переносные устройства).

Обратите внимание, что, как правило, такие инструменты могут работать против ржавчины или для остальных целей без замены рабочей головки на протяжении 100 000 часов. После этого деталь потребуется заменить, чтобы и далее можно было эксплуатировать конструкцию

Для людей лазерные установки являются безопасными, а еще они оборудованы особенной защитой от выхода лучей за размеры заготовки

Для людей лазерные установки являются безопасными, а еще они оборудованы особенной защитой от выхода лучей за размеры заготовки.

Достоинства способа

Лазерная очистка металла от ржавчины используется повсеместно, причем и на крупных промышленных предприятиях, и даже в небольших автомобильных сервисах. При помощи небольшой аккумуляторов с малой мощностью агрегатов вполне вероятно можно проводить очистку металла от коррозионных элементов своими руками в самом простом гараже.

Немного про использование.

Область применения

Лазер обладает широкой областью применения, и при этой в ней можно отличать микро, а еще макрозоны и крупномасштабную эксплуатацию. Затраты на выполнение обработки тоже будут разными, потому что они зависят от того, сколько именно стоит сама конструкционная установка, от ее мощности, сложности и объема работ.

Микроприменение

Такая область применения будет подразумевать проведения работ по зачистке проводов во время приваривания, припарке разных соединений электронного типа – разъемов и клемм. Остальным способом, помимо лазерного, почти нереально провести очищение маленьких и плоских проводов от старого слоя изоляции без их повреждений. Луч света будет убирать слой изоляции толщиной не меньше, чем 1 мкм или серебряное напыленное покрытие, и при этом, не касаясь составляющей медного типа.

Помимо того, что в области электроники лазер используется для выполнения:

- Тоненьких надрезов.

- Отверстия в проводах.

- Насечки на поверхности платы.

Обратите внимание, что при необходимости посредством лазерных типов установок можно убирать полиамидное покрытие с охладительных или тормозных систем, что требуется для зачистки концов трубок соединений. Лазерный метод позволяет производить сложнейшую операцию без повреждений сердцевины из алюминия

Макроприменение

Макроприменение

Использование крупного масштаба

Лазерная очистка от ржавчины используется в области комплектующих деталей для космических аппаратов, самолетов и прочего. Еще в 1990-х годов большинство военных и пассажирских самолетов очищают от красок, налета в рамках технического обслуживания посредством лазера. Подобными устройствами пользуются для того, чтобы снимать старые свинцовые краски с корабельных корпусов, мостов, остальных крупногабаритных строений, а еще зданий и железнодорожных вагонов.

Сфера применения аппарата

Лазеры для удаления ржавчины и окалины применяют в трех сферах, которые можно разделить на следующие группы:

Микрообработка. Она предполагает зачистку клемм, разъемов и проводов от окалины. Световой луч убирает слой толщиной до 1 мкм. Иными способами зачистку провести просто не удастся. Основная сфера применения для микрообработки металла лазером – это электроника.

- Макрообработка. Этот способ предполагает зачистку более крупных деталей, например, украшений, монет и других ценных предметов. Хотя установки стоят недешево, они полностью оправдывают свою стоимость. Именно лазерную макрообработку ржавчины применяют для зачистки деталей автомобиля. Поэтому такие устройства можно встретить во многих сервисных мастерских.

- Масштабная обработка. В данном случае речь идет о зачистке крупных объектов, например, деталей самолетов или ракет. В этих сферах лазерный луч применяют уже более 40 лет.

Несомненным преимуществом удаления ржавчины с помощью лазера является высокая скорость обработки. При этом самому изделию вред не наносится.

Лазерная зачистка металла

Лазерная очистка поверхности

В то время, как лазерная сварка, прошивка отверстий и резка известны уже многие годы, технология лазерной очистки все еще считается нишевой. Она долгое время не применялась в промышленности, несмотря на возможность удаления большей части органических загрязнений.

Сегодня широкий спектр систем на основе импульсных лазеров находит свое применение для очистки или удаления покрытий. Лазерное оборудование применяется для удаления слоя краски с деликатных поверхностей, снятия изоляции с проводов, отчистки поверхности, удаления остатков вулканизации резины на пресс-формах для покрышек и пр. Все эти операции в том или ином роде могут быть отнесены к «очистке».

Почему лазерное излучение?

Развитие лазерной очистки произошло под влиянием потребности в неабразивной и безопасной очистке, способной заменить использование химических растворителей и механических абразивных систем.

Одной из ключевых проблем, характеризующих большинство традиционных методов очистки, является повреждение подложки и негативное влияние на окружающую среду. Абразивная очистка повреждает деликатные поверхности и сопровождается большими объемами загрязнения. Использованию же химических растворителей сопутствуют жидкие отходы и потенциально опасные испарения. Подобные проблемы и привели к созданию первых чистящих лазерных систем.

К преимуществам лазерной очистки поверхности относятся следующие:

- бесконтактный / неабразивный процесс;

- отсутствие химических растворителей или частиц абразива;

- снижение объемов загрязнений;

- возможность автоматизации;

- безопасность.

| Тип процесса | Взаимодействие с основой | Безопасность и экология | Автоматизация |

| Химические растворители | Не повреждает | Большой объем загрязнений (опасные расстворители), требующий специальной утилизации. Оператору требуются средства защиты. | Низкая – Средняя |

| Пескоструйная обработка | Высокая абразивность, не подходит для очистки деликатных поверхностей | Большой объем загрязнений (песок, пластиковые гранулы и т.п.). | Средняя – Высокая |

| Очистка сухим льдом | Неэффективна для очистки деликатных поверхностей | Очень шумная. Опасные испарения. | Низкая. Ручная обработка. |

| Лазерная очистка | Не повреждает | Низкий объем выбросов (только удаляемый материал) | Высокая |

Какие приборы используют?

Для удаления ржавчины используют автоматизированные приборы. Они выполняют свою функцию практически самостоятельно. От человека требуется минимальное приложение усилий. Различают приборы по типу конструкции, по мощности и особенностям управления.

Виды лазеров, в зависимости от их мощности:

От 12 до 20 Вт. Это установки малой мощности, которые питаются от аккумулятора.

- От 100 до 400 Вт. Это компактные портативные системы, применяемые для удаления окислов с изделий средних размеров.

- До 1000 Вт. Это мощные приборы, которые чаще всего являются стационарными. Рабочая способность таких лазеров достигает 100 000 часов. Только спустя это время может потребоваться замена головки. После установки новой детали устройство можно эксплуатировать дальше.

Для личных нужд и для малых предприятий чаще всего приобретают портативные установки, которые имеют компактные размеры и управляются вручную.

Одной из наиболее удобных моделей является лазер-ранец. Он имеет небольшие размеры и малый вес, благодаря чему человек получает возможность быстро и без каких-либо неудобств обрабатывать габаритные и небольшие объекты. Такие приборы применимы как в условиях производства, так и вне него.

Когда требуется лазер повышенной мощности, лучше приобрести стойку со встроенной системой фильтрации воздуха.

На крупных заводах используют масштабные стационарные приборы, которые синхронизированы с компьютером.

Обзор лазера-ранца в видео:

Оборудование для чистки лазером

На рынке можно встретить множество современных аппаратов для лазерной чистки. Приобретать устройство необходимо в зависимости от задач, которое оно будет решать. Наиболее востребованными являются компактные приборы в виде рюкзаков или небольших стационарных установок.

Особенности выбора:

Ранец – это мобильный аппарат, который состоит из 3 комплектующих: аккумулятора, сканера и лазерной головки. Его удобно использовать в сервисных мастерских, на небольших предприятиях. Он позволяет мастеру свободно перемещаться, даже если он работает с габаритными объектами, как внутри помещения, так и снаружи.

- Стационарный лазер стойка. Такой прибор станет оптимальным решением в том случае, когда требуется мощное лазерное излучение. Помимо базовых комплектующих, стойка дополнена встроенными системами для фильтрации воздуха.

- Габаритные установки. Их работой управляет компьютер. Такие приборы используют на крупных промышленных предприятиях.

Топ-3 популярных аппарата, их цена

Стоимость лазерного оборудования различается, в зависимости от производителя и особенностей конструкции прибора.

Топ-3 лазера для борьбы с ржавым налетом:

- Ранец-стойка Clean Laser. Цена – от 320 000 рублей для устройства мощностью 100 Вт и размером головки 42х34х55 см.

- Китайский лазер-ранец JNL.INK. Стоимость устройства стартует от 8 000 $.

- Ранец-рюкзак CL мощностью 20 Вт и весом 12 кг. Цена начинается от 200 000 рублей.

Цены могут отличаться в зависимости от:

- продавца,

- региона доставки,

- акций, проводимых в магазине,

- курса валют.