Лазерная сварка

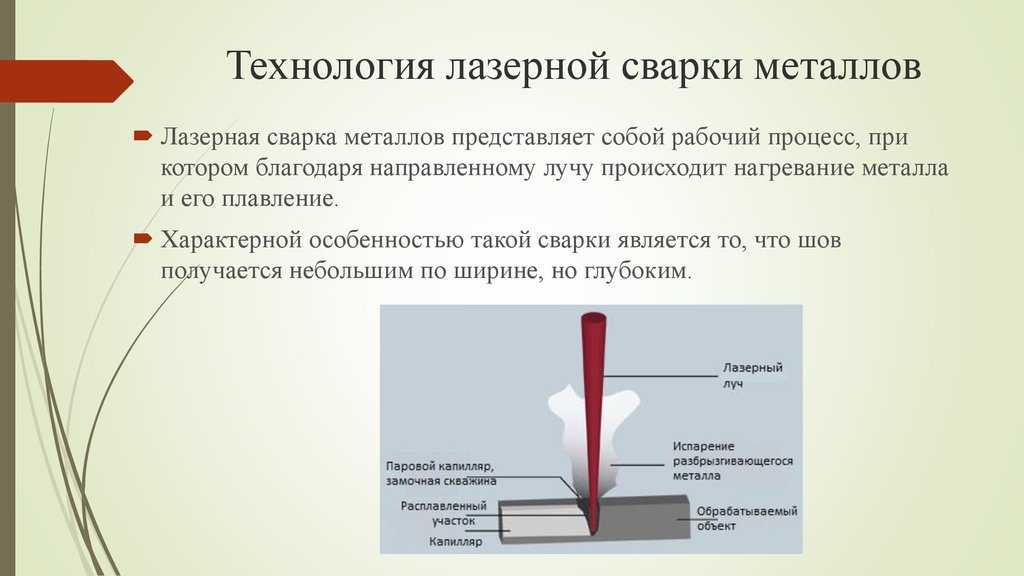

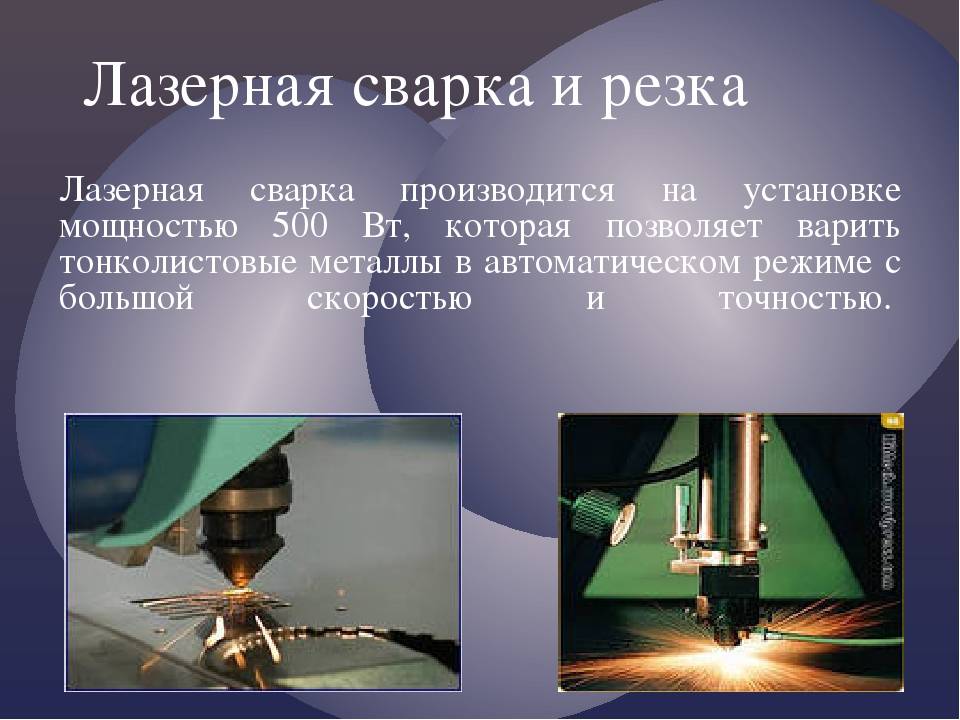

частично отражаетсянеобходимую для автоматического управлеТехнология лазерной сварки

- Когерентностью: В основе этого показателя лежит взаимосвязь фаз теплового поля луча лазера в разных зонах;

- Монохроматичностью: Данное свойство характеризуется небольшой шириной спектральных линий, которые излучаются источником;

- Направленностью: При проведении сварочного процесса не происходит рассеивание луча при его движении от источника к свариваемому изделию.

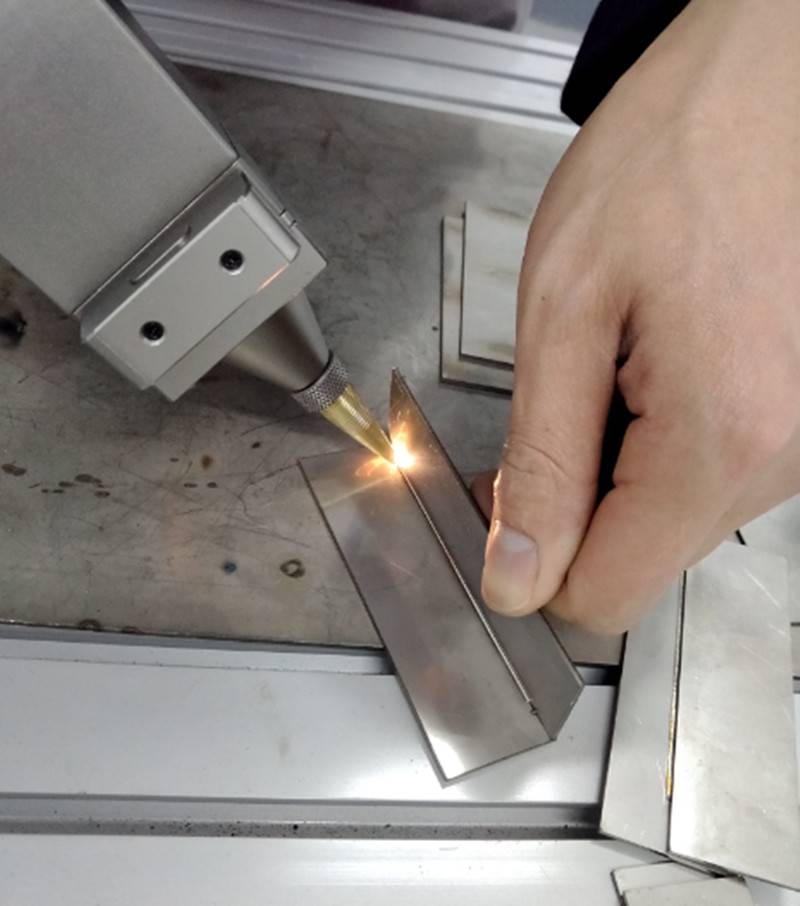

- Элементы, которые подготовлены для соединения, плотно соединяются друг с другом вдоль линии будущего соединения.

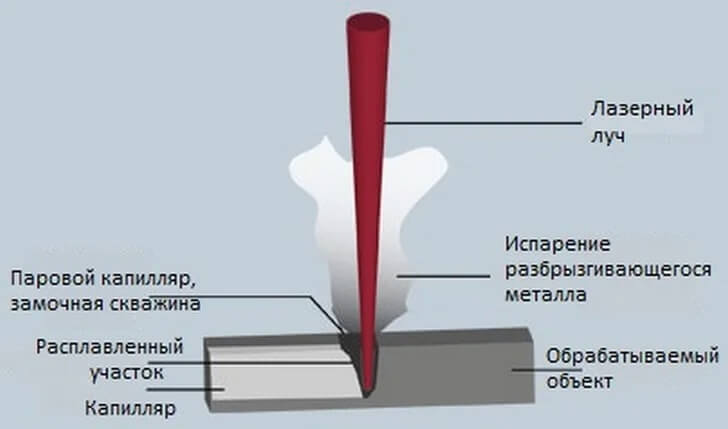

- Далее на область стыка наводится лазерный луч.

- Включается генератор. Во время этого начинается равномерное разогревание, плавление и испарение частиц на кромках.

- В связи с тем, что сечение лазерного луча имеет небольшие размеры, расплавленный металл заполняет все микронеровности и дефекты изделий, которые попадают в зону действия лазерного луча.

1.2 Условия и способы лазерной сварки

- Стыковой метод. Не требует наличия присадок, флюса. Между металлическими изделиями может присутствовать стык, но его размер должен быть не более 0,2 мм. Этот же показатель считается предельным для фокусировки лазерного луча на стык. Сварочный процесс осуществляется при помощи «кинжальной» проплавления металлических поверхностей на всю толщину, при этом наблюдается интенсивность лазерного излучения до 1 мВт/см2. В данных ситуациях шов требуется защищать от окисления, для этого подойдет аргон или азот. А вот гелий сможет предотвратить пробои лазерного излучения.

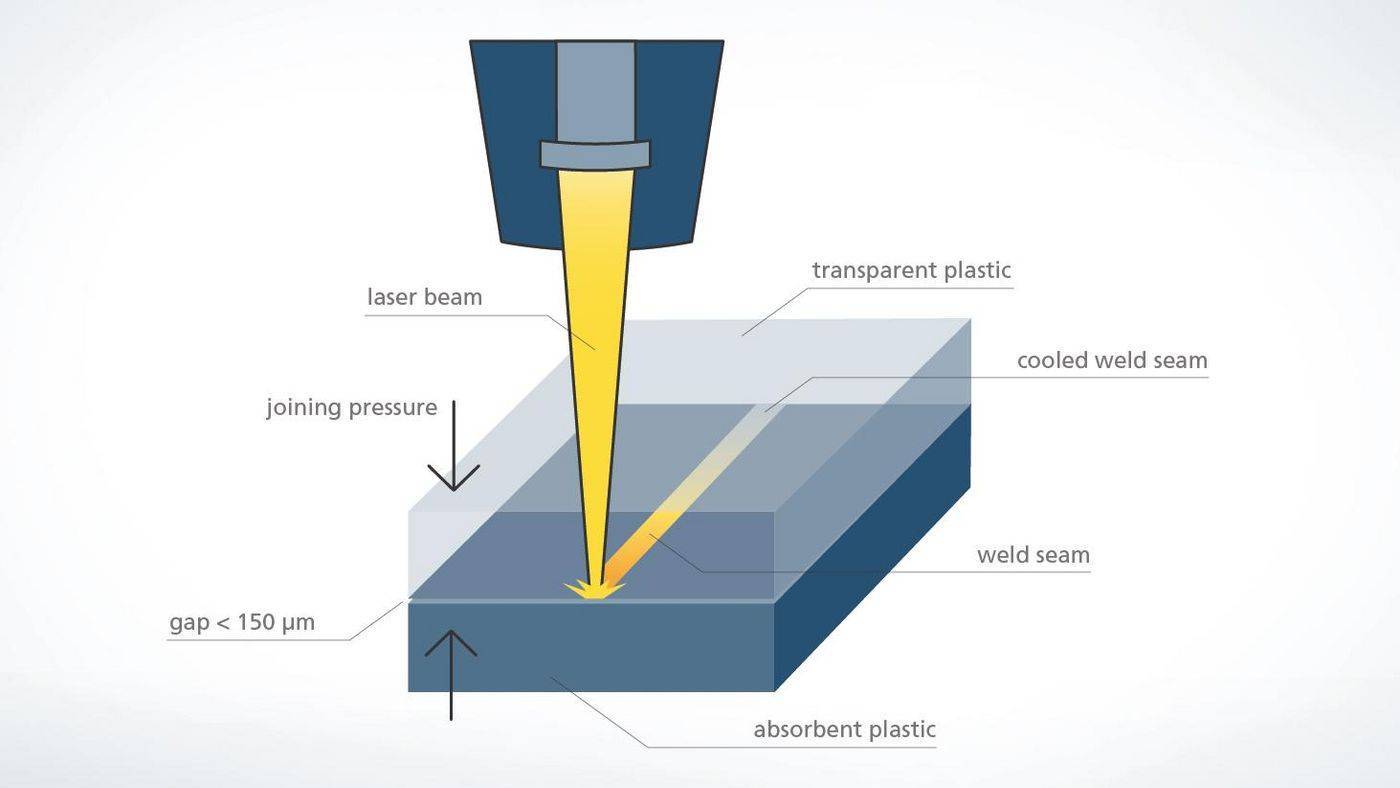

- Нахлесточный метод. Во время сваривания листы накладываются друг на друга, их соединение производится мощным излучением. Во время сварки применяется локальный прижим изделий. Предельный зазор между поверхностями металлических изделий при работе должен составлять не более 0,2 мм.

1.3 Виды лазеровсварка алюминиевых сплавов

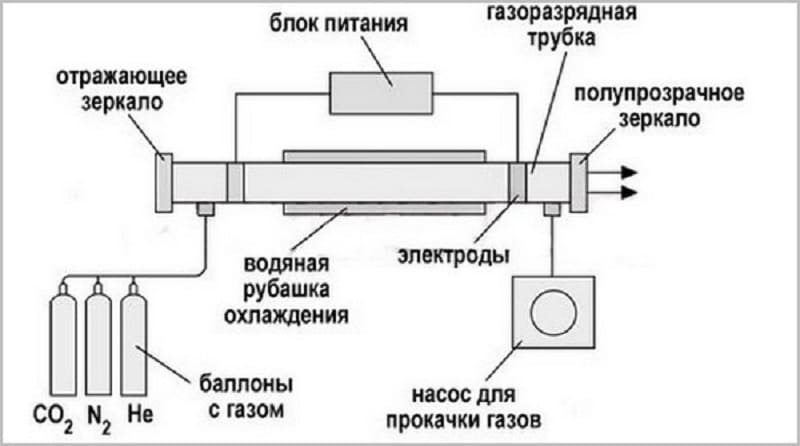

Газовый

- Прокачивание газа из баллонов производится насосом. Для этого применяется газоразрядная труба.

- Между электродами возникает разряд электрического тока, который вызывает энергетическое возбуждение газовой смеси.

- В торцевых зонах газоразрядной трубы имеются специальные зеркала, через которые пропускаются лучи лазера.

- При выполнении лазерной сварки оправ, кузова автомобиля и других изделий электроды соединяются с источником питания.

- Процесс охлаждения лазерных устройств проводится водяной системой.

качестве него применяется гелий1.4 Особенности сварки тонкостенных изделий1.5 Автоматизация лазерной сварки и виды станковМодели станков для лазерной сварки

- Квант-15 лазерная сварка. Прибор является самым дорогостоящим и многофункциональным. Его применяют в шовной и точечной сварочной технологии, для соединения различных металлов и сплавов с глубиной проплавления до 2-3 мм. Также используется при разрезании инструментальных, конструктивных, высоколегированных сплавов.

- ЛАТ-С. Эта установка применяется для проведения лазерной сварки и наплавки металлов. Имеет высокую мощность и производительность. Оборудование может быть укомплектовано координатными столами, именно за счет этого можно производить обработку сложных изделий.

- МУЛ-1. Это малогабаритное оборудование, которое применяется для лазерной сварки и наплавки металлов. При помощи него может производиться пайка изделий из серебра и золота. Применение лазерной сварки в ювелирном деле позволяет легкое сваривание с соблюдением высокой точности. Допускается даже соединение оправ пластиковых очков.

Возможные дефекты шва

- Непроваривание шва.

- Образование пор и трещин.

- Наплывы, кратеры, сварные раковины.

- Посторонние включения.

- Прожоги.

1) Лазерная сварка обладает следующими преимуществами: возможность очень точной дозировки энергии, поэтому удается обеспечить получение качественных соединений при изготовлении очень мелких деталей. Для мощных газовых лазеров преимуществом является получение большой глубины проплавления при малой ширине шва. Это позволяет уменьшить зону термического влияния, сократить сварочные деформации и напряжения. Лазер может быть расположен на достаточно большом удалении от места сварки, что в ряде случаев дает существенный экономический эффект. Легкость управления лазерным лучом с помощью зеркал и волоконной оптики позволяет осуществлять сварку в труднодоступных, иногда не находящихся в пределах прямой видимости местах.Производится в атмосферных условиях, без создания вакуума. К недостаткам лазерной сварки относятся: высокая сложность и стоимость оборудования, низкий КПД лазеров.

2) Технологические особенности процесса лазерной сварки

Преимущества

Технология лазерной сварки алюминия обладает рядом преимуществ, которые делают данный способ одним из наиболее приемлемых для этой сферы. Среди них стоит отметить:

- Высокое качество шва при соединении трудно свариваемого металла;

- Для соединения не нужно проводить длительные предварительные процедуры, а также нужна тщательная механическая обработка;

- Лазерная установка обладает высокой точностью проведения процесса;

- Есть возможность создавать швы сложной формы, которые будут практически не заметны из-за свой толщины;

- Установка работает в экологически безопасном режиме, так что не загрязняет окружающую атмосферу и не выпускает удушливые для людей газы;

- Технология обладает высоким уровнем производительности;

- Процесс происходит достаточно быстро и нередко является автоматизированным;

- Близлежащий к шву металл практически не подвергается тепловому воздействию, что помогает ему полностью сохранять изначальные свойства.

Недостатки

Помимо преимуществ, у технологии есть и ряд серьезных недостатков, которые усложняют ее распространение среди других сфер применения:

- Повышенная стоимость на технику для проведения процедур;

- Немалая себестоимость процесса;

- Плохо работает с большой толщиной металла;

- Подходит только для узкого перечня изделий из алюминия;

- Очень низкий коэффициент полезного действия, что приводит к высоким и нерациональным энергозатратам, эффективными из которых являются только 2%.

Принцип работы

Принцип работы лазерной сварки основан на тепловом воздействии лазера. Появилась эта технология, примерно, в 60-х годах, как только был изобретен лазер, который может работать непрерывно. В производстве сразу оценили его преимущество воздействовать узконаправленным лучом энергии на определенный участок. Силы мощных установок вполне хватало, чтобы расплавить металл.

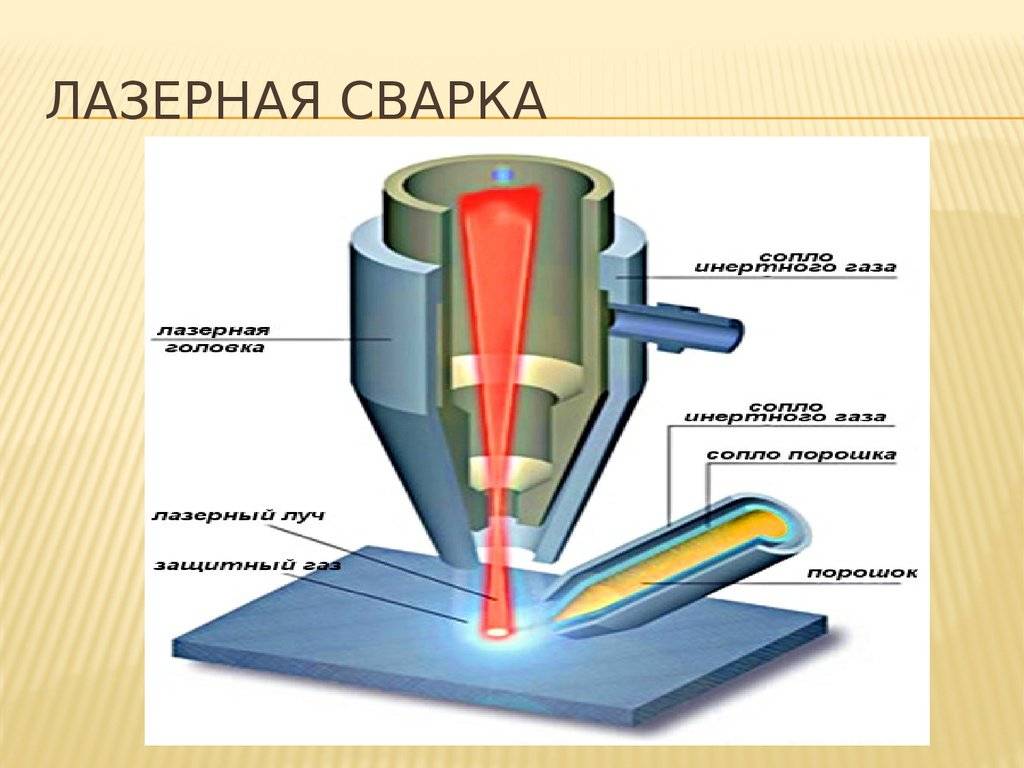

Лазер зарождается в головке устройства, которая формирует тонкий пучок энергии.

Регулировка толщины пучка позволяет регулировать силу лазера, что в свою очередь обеспечивает установку различных режимов для сварки. Когда лазер включается и направлен на место создания шва, то при соприкосновении с поверхностью часть световой энергии отражается от металла. Остальная часть при соприкосновении с алюминием проникает внутрь него. Давление, которое создается лучом на конкретное место, приводит к тому, что преобразуется в тепловую энергию. Это приводит к разогреванию и расплавлению металла. В итоге, в намеченном месте плавятся кромки и металл расплавляется, образуя на месте соединения однородную массу.

Лазерная сварка алюминиевых сплавов

Технология

Технология лазерной сварки алюминия и алюминиевых сплавов не требует создания условия вакуума в отдельной камере. Это быстрый процесс, который требует только тщательной подготовки. Поверхность металла следует очистить от загрязнений, пленок жира и прочих лишних вещей. Это касается преимущественно места соединения. Сварка может проходить практически в любом пространственном положении. Соединение должно быть стыковым, так как внахлест сварку провести не получится. Зачастую не требуется и наличие припоя, так как впритык соединенные кромки сплавляются в месте соединения, сами образуя наплавочный материал.

Техника безопасности

Установка должна быть исправно и ее нужно проверять перед использованием. Не стоит ее направлять на людей и легко возгораемые предметы. На пути лазера не должно быть ни каких посторонних предметов, что могло бы привести к травме или пожару.

Заключение

Лазерная сварка алюминия является одним из тех способов, которые помогают работать с этим металлом без особого риска возникновения брака. Практически все другие, более простые, виды сварки, не всегда справляются с этой задачей. С ее помощью легче всего работать с листовым металлом небольшой толщины.

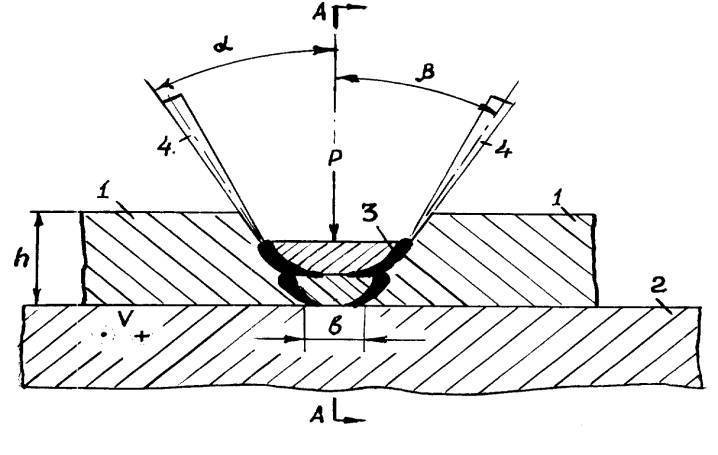

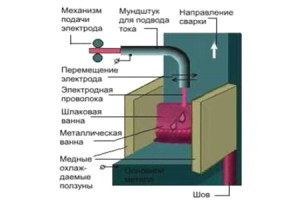

4 Электрошлаковая сварка и электроды для нее

Бездуговая технология, предполагающая использование теплоты шлаковой ванны для нагрева участка плавления материала. Сама ванна получает необходимую температуру за счет подогрева электротоком. По типу используемых электродов такая технология может выполняться плавящимся мундштуком и пластинчатым либо проволочным сварочным стержнем.

По количеству электродов электрошлаковую сварку делят на:

- многоэлектродную;

- одноэлектродную;

- двухэлектродную.

Чаще всего описанный вид соединения металлов используется для сварки изделий толщиной не более 60 и не менее 1,5 миллиметров.

Аппараты с элементами на основе газовой среды

Установки с газообразным активным телом потребляют более высокое напряжение, и позволяет развивать большую мощность – до десятков киловатт. Лампа накачки облучает в таких приборах не твердотельный стержень, а газовую смесь в колбе. Для смеси используют углекислый газ, азот и гелий. Она находится под давлением в несколько атмосфер. Два (или более) электрода периодически инициируют электрический разряд в газовой смеси. Импульс так же усиливается многократным отражением от торцевых зеркал. Когда интенсивность достигает порогового значения, когерентный импульс проходит через полупроницаемое зеркало и сквозь оптическую систему направляется в рабочую зону.

Газовые установки работают с длинами волны около 10 микрон. Практический коэффициент полезного действия доходит до 15%

Особенности и применение

Разделение на технические, технологические и физические особенности сваривания металлов прописано в ГОСТ 19521-74.

В свою очередь, характеристики физического характера делятся по классам:

- Термический класс — подразумевает процесс сваривания металлов с использованием тепловой энергии и плавления;

- Термомеханический – процесс осуществляется под давлением и с применением тепловой энергии;

- Механический – используется механическая энергия и давление.

Лазерное сваривание также имеет свой ГОСТ, относится к первому классу.

Ее особенности в большей мере зависят от особенностей лазерного луча, таких, как направленность, монохроматичность, когерентность.

Благодаря этому луч может концентрироваться точечно и обрабатывать небольшие по площади поверхности. С помощью оптических систем происходит управление лазером.

Лазерная сварка имеет некоторые сходства со сваркой электронными лучами, перед которой имеет определенные преимущества, например, вакуумная среда для более эффективной работы не создается, а цена работ сваривания металла с помощью лазера сопоставляется с классическими способами.

Такой метод сваривания металлов нашел свое применение в автомобильном производстве, поскольку лазерная сварка позволяет экономить материалы, а также обеспечивает герметичность алюминиевого корпуса машины.

Сваривание труб удобно в том плане, что установка сварки может находиться удаленно от непосредственного места соединения.

Чаще всего, лазер используется для сваривания проблемных металлов: нержавейки и алюминия.

Потому что при сваривании нержавеющих материалов и алюминия происходит их быстрое окисление, что в последствии ведет к образованию некачественных швов.

ВАЖНО ЗНАТЬ: Технология ручной дуговой сварки труб

Лазерные лучи не допускают подобных дефектов, поскольку отличаются скоростью обработки поверхности.

Сваривание лазером подразделяется на точечное и шовное (см. видео).

Точечная сварка позволяет обрабатывать даже очень мелкие детали (менее 100 мкм), отвечает требованиям ГОСТ 28915-91. Точечная сварка применяется в создании электронной аппаратуры.

Видео:

Тонкие материалы также подвергаются именно такому методу сваривания, но при этом необходимо выставить определенные параметры для того, чтобы плавление нержавеющих сталей не было глубоким.

Точечная сварка производится очень быстро.

Как уже говорилось выше, шов при лазерной обработке получается очень аккуратным и небольшим. Дефектность шва проверяется по ГОСТ Р ИСО 5817-2009.

Оборудование, которое применяется для сваривания труб, нержавейки и других материалов, имеет свои разновидности и принципиальные отличия.

Промышленную сварку труб см. на видео.

Сварка лазером как бизнес

Услуги лазерной сварки очень востребованы, поэтому если правильно подойти к организации бизнеса, то можно сделать данный вид деятельности основным способом зарабатывания денег. Количество автомобилей в нашей стране увеличивается с каждым годом, при этом количество аварий также не уменьшается. При замене элементов кузова автомобиля не рекомендуется нагревать большую площадь тонкого металла, когда детали свариваются между собой. Сварка кузова автомобиля лазерной сваркой позволяет полностью справиться с возможным короблением металла благодаря очень малой площади нагрева. Также положительно сказывается на качестве сварного шва использование инертного газа, в среде которого осуществляется сварочный процесс тонкой жести. Таким образом при использовании лазера в кузовном ремонте удаётся добиться не только тонкого сварного шва, но и отсутствие его коррозии в течение длительного времени.

Кроме кузовного ремонта с помощью аппарата лазерной сварки можно запаять детали двигателя из алюминиевых и медных сплавов. Обычной электросваркой такие работы выполнить практически невозможно, а применяя станки лазерной сварки можно справиться с такой задачей очень легко.

Оказывать услуги по свариванию металлов с применением лазерного сварочного аппарата можно не только автомобилистам. Сварка нержавейки на заказ, также может стать прибыльным направлением такого бизнеса.

Несмотря на то, что нержавеющую сталь можно варить обычным инвертором, качество такого соединения оставляет желать лучшего, поэтому если необходимо выполнить аккуратное соединение металлических деталей из нержавеющей стали, то получить тонкий и качественный шов возможно только с применением лазерных технологий.

Сферы применения лазерного метода сварки металлов для получения стабильного дохода не ограничиваются перечисленными вариантами. Учитывая тот факт, что цена аппарата, выходная мощность которого составляет от 500 Ватт будет не менее 1 млн. рублей, приобретение небольшого маломощного устройства позволит сразу приступить к оказанию услуг населению по ремонту ювелирных изделий. Такой вид бизнеса также будет рентабельным, т. к. ювелирные украшения обычно не способны выдержать значительные механические нагрузки, и при их наличии металл гнётся и ломается.

Аппараты

Оборудование представлено в виде крупногабаритных станков или мобильных устройств:

- ЛАТ-С – станок, предназначенный для наплавки и сварки металлических изделий. Устройство показывает высокие технические характеристики, он оснащается координатными станками автоматического типа, что увеличивает скорость обработки сложных конструкций.

- CLW120 – лазерный сварочный аппарат, который обладает ювелирной точностью. Используется для обработки черных и цветных сплавов, нержавейки и титана. Работает устройство от 220 В, поэтому подходит для бытового применения от электрического щитка.

Сварщик высшей категории Ивлеев А. В.:«Подавляющее большинство моделей для лазерной сварки оборудованы бинокуляром, элемент защищает зрение от негативного воздействия яркого луча и улучшает видимость детали».

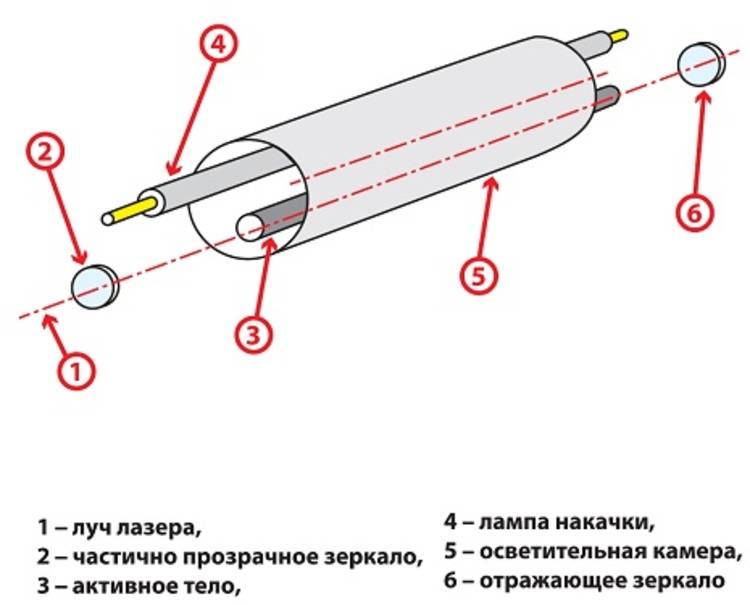

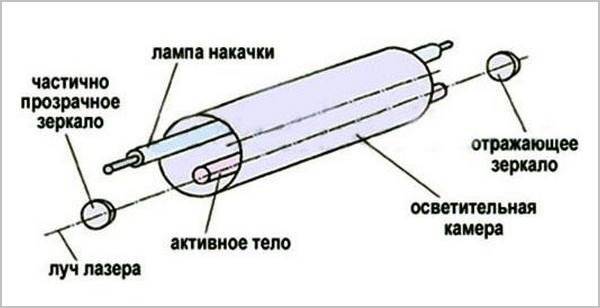

С твердым активным элементом

Принцип работы заключается в следующих аспектах:

- Твердый элемент в форме стержня – это источник луча, он находится в специальной камере.

- Лампочка накачки генерирует вспышки света, которые активируют рабочее тело.

Схема твердотельного лазера

Схема твердотельного лазера

Твердотельная часть производится из рубина, этот материал показал высокие технические характеристики, безопасность и безупречную эффективность.

С элементами на основе газовой среды

Это высокопроизводительные станки, которые работают в сочетании с газовой защитой. Активной средой выступает смесь азота, кислорода, гелия, она поступает под высоким давлением, достигающим более 10 кПа. Возбуждение рабочих газов происходит за счет электрического разряда. КПД устройства не превышает 15%.

Азот и гелий передают энергию углекислому газу, что создает идеальные условия для получения разряда.

Классификация газовых лазеров

По методу охлаждения установки разделяются на две большие группы: с конвективной (интенсивной) и диффузной (замедленной) прокачкой. Последняя используется в однолучевых лазерах с малой мощностью. Конвективную целесообразно монтировать в мощные устройства.

По стороне движения газов относительно электродов зеркал резонатора и газовой камеры, конвективные лазеры разделяются на поперечную и продольную прокачку. Возбуждение смеси осуществляется разрядом высокочастотного или постоянного тока. За охлаждение резонатора и оптических элементов отвечает двухконтурная охладительная система, рабочая смесь остывает теплообменником по типу вода-газ.

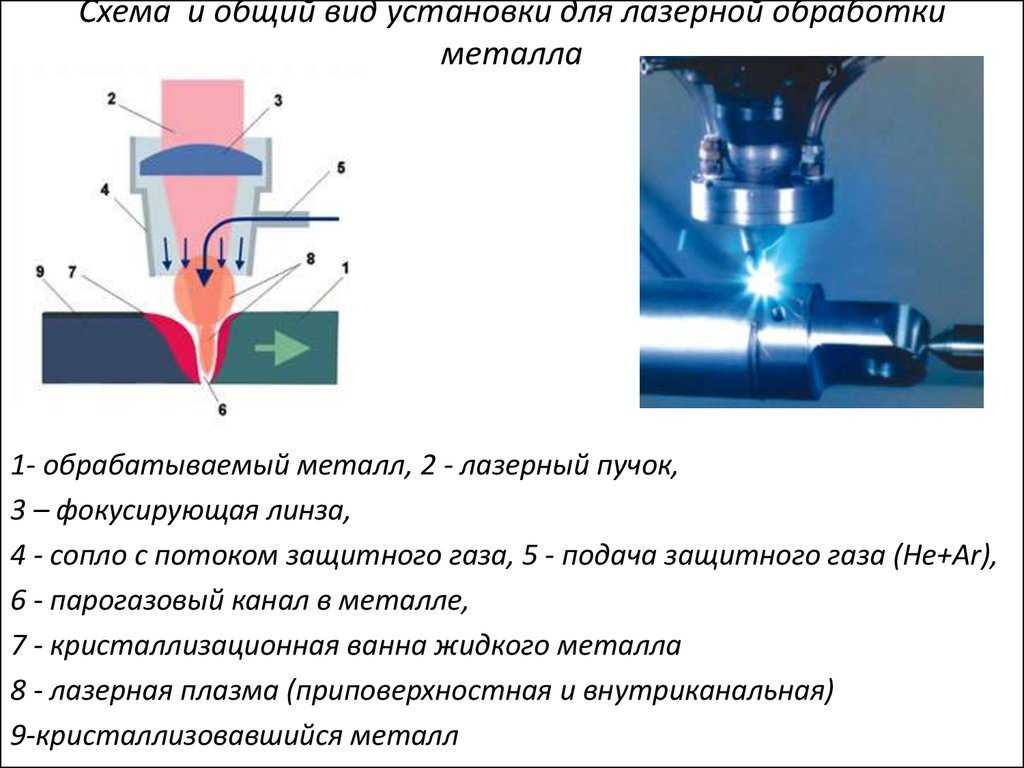

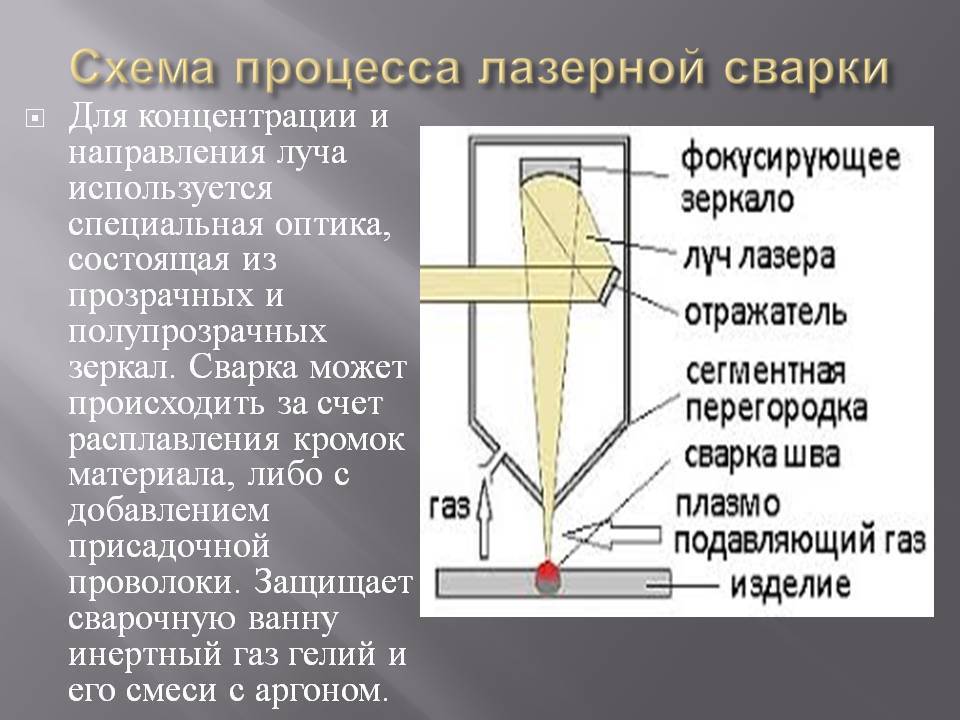

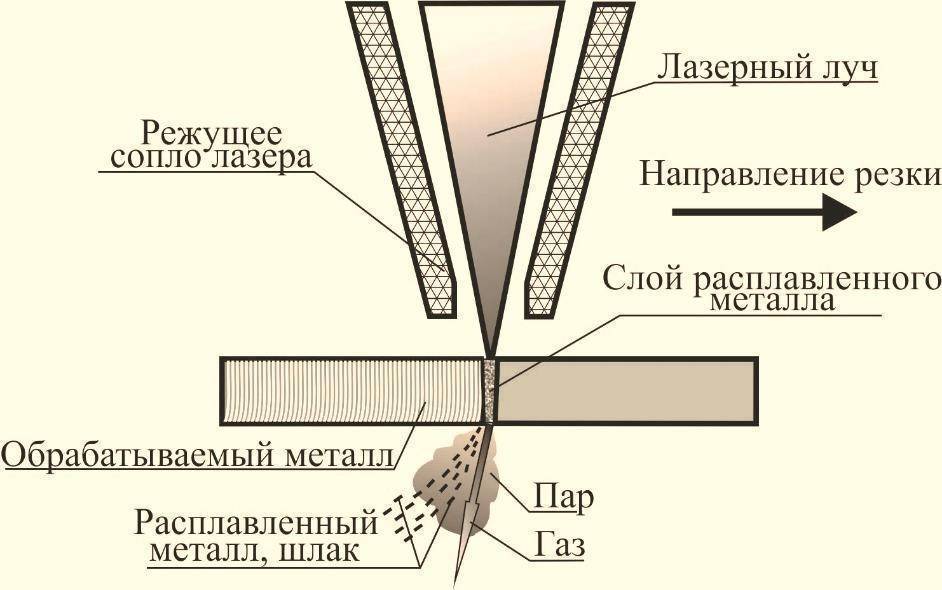

Системы транспортировки и фокусировки луча

Эта система включает в себя защитные лучепроводы, зеркало и фокусирующий элемент. Зеркало предназначено для изменения траектории луча и перемещает в рабочую зону. Твердотельные лазеры малой мощности оборудованы специальными призмами и преломляющими зеркалами, которые состоят из многослойного диэлектрического покрытия. Газовые лазеры обладают зеркалами из меди, более мощные устройства используют зеркала с водяной системой охлаждения.

Фокусирующий элемент (тубус) совершает движения относительно обрабатываемой детали. В нем закрепляется линза. Твердотельные лазеры оснащены стеклянными оптическими линзами, для газовых используют призмы из селенида цинка либо хлорида калия. Воздушные шторки защищают линзы от продуктов плавления.

Фокусное расстояние для получения высокой мощности должно составлять около 100-150 мм. уменьшение этого показателя приводит к трудности с отводом вредных продуктов.

При лазерной сварке твердосплавного металла расстояние от источника энергии до рабочей зоны определяется табличным методом.

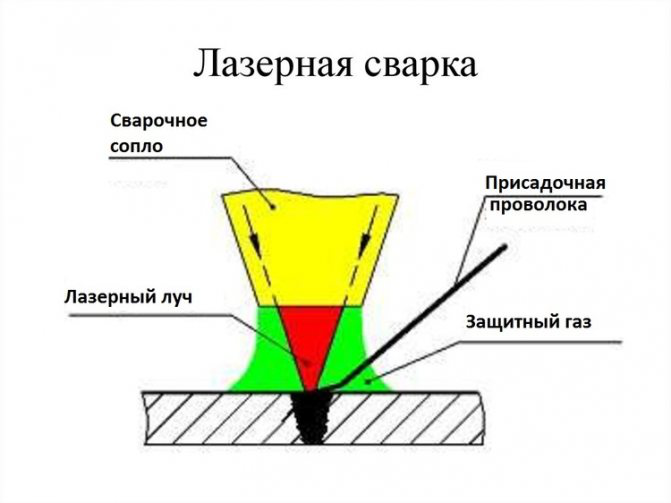

Газовая защита

Цель системы газовой защиты заключается в уменьшении вероятности окисления в области сварного шва и зоны вокруг него. Она включает в себя сопла разных конструкций. Эти элементы устраняют брызги и пары, которые появляются при сварке. Сопло выбирается в зависимости от уровня химической активности материалов, мощности, глубины плавления. В рабочую зону подается газ, наиболее подходящий по составу.

Перемещение луча и изделия

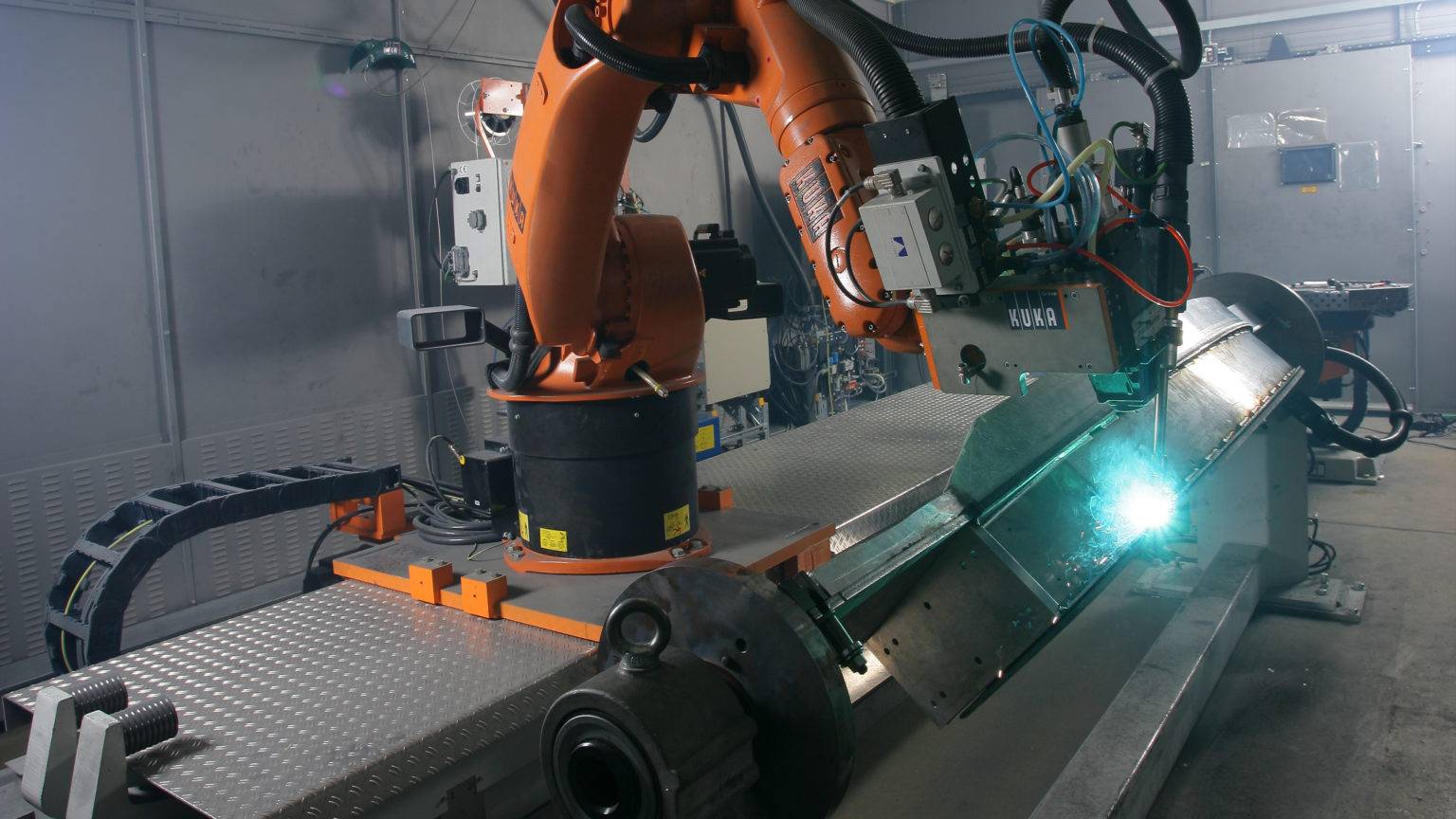

Свариваемые изделия и энергетический луч перемещаются посредством манипулятора с ЧПУ, который имеет несколько степеней свободы, этот показатель зависит от сложности процесса. Скорость движения может достигать 400 м/ч.

При обработке габаритных деталей с большой массой целесообразнее перемещать луч, а не деталь. Этот процесс реализуется посредством передвижных зеркал. Самой перспективной системой является закрепление инструмента в автоматическом манипуляторе.

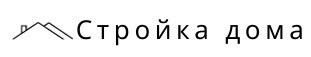

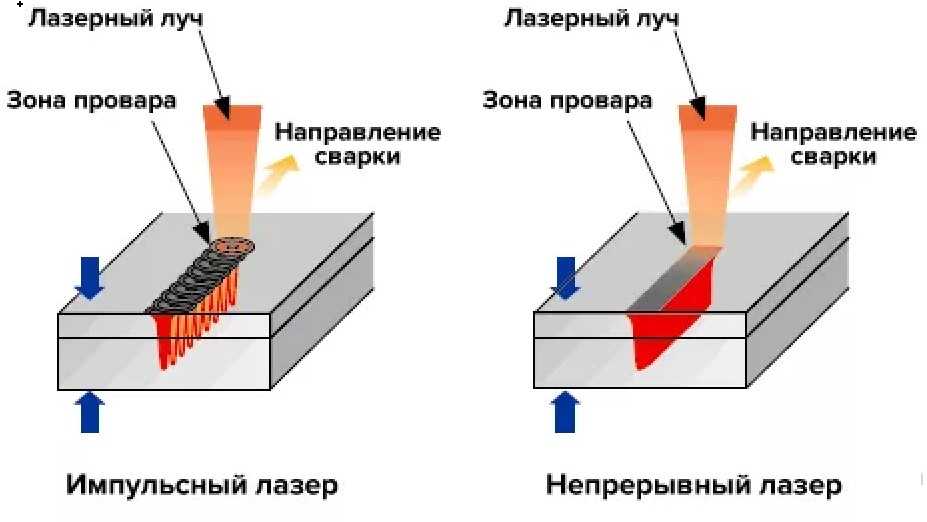

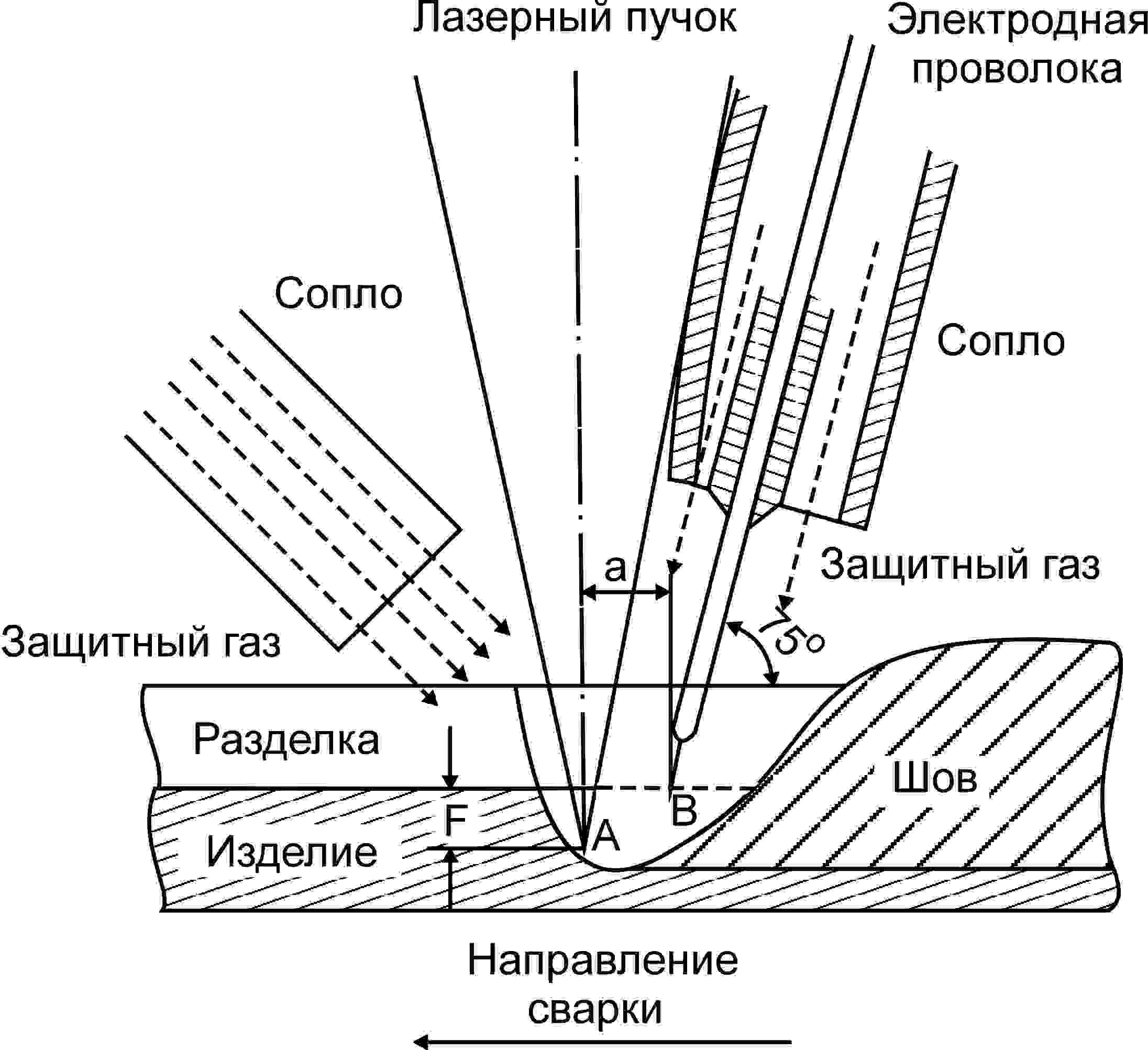

Особенность метода заключается в комбинации электрической дуги с энергетическим лучом. Он используется для скрепления деталей большой толщины на повышенной скорости в режиме автомат и низком теплообмене. Качество швов получается на высоком уровне.

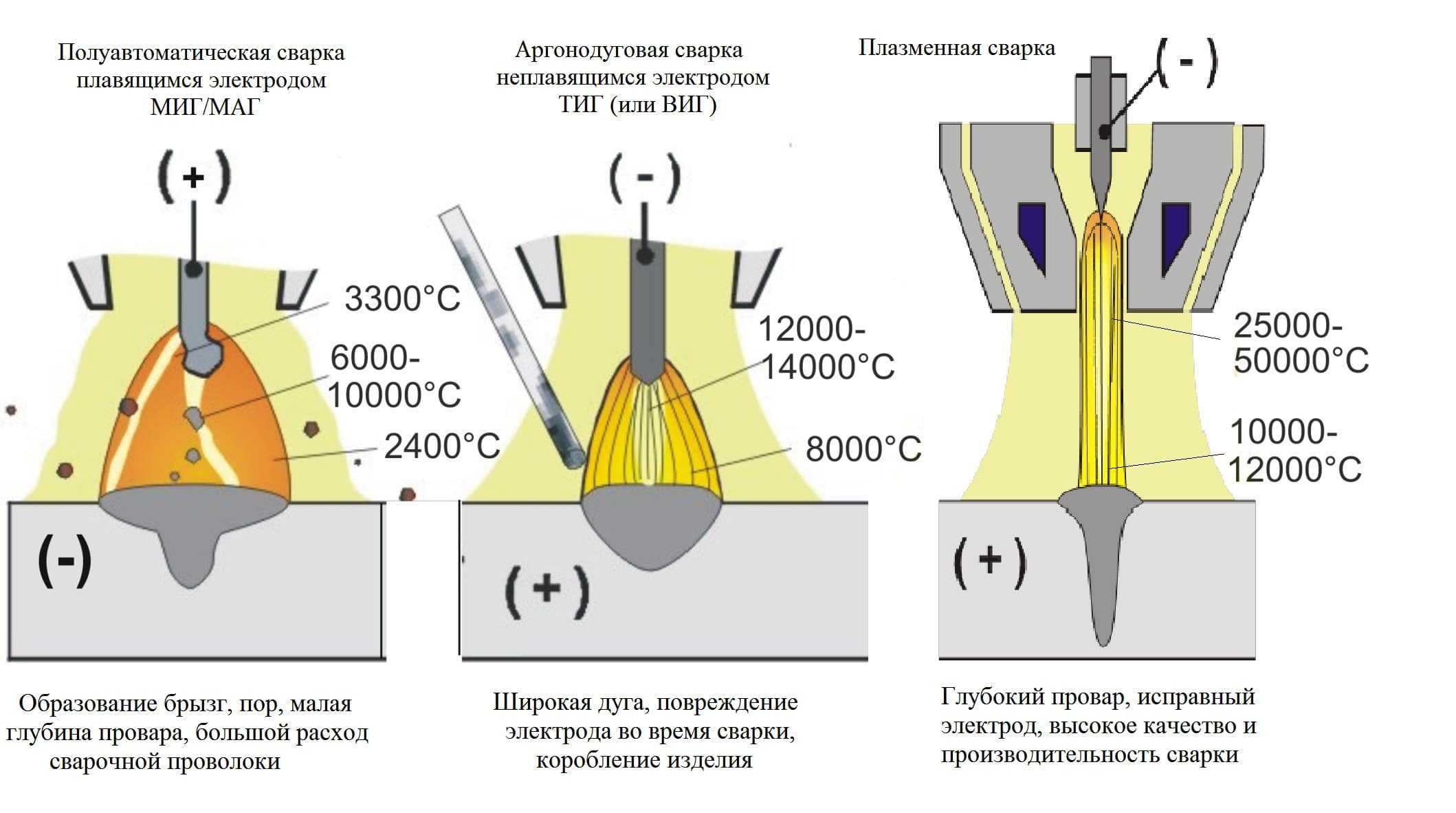

Технология лазерной сварки

Соединение деталей из нержавейки с легкостью осуществляется аргоновой сваркой или полуавтоматами. Однако в задачах формирования швов на достаточно тонком металле отмеченные методы оказываются малоэффективными. Высокая температура, возникающая в аргоновой сварке, способна попросту расплавить изделие или же деформировать его.

В данном случае наиболее эффективной является лазерная сварка металлов. С ее помощью удается сформировать тонкий шов, а дефекты, связанные с действием температуры, будут минимальны.

Итак, каков же принцип работы и в чем преимущества лазерной технологии?

Суть метода заключается в расплавлении тонких кромок металла с помощью лазера. Он формируется посредством испускания фотонов атомами. Такое явление называется индуцированным излучением.

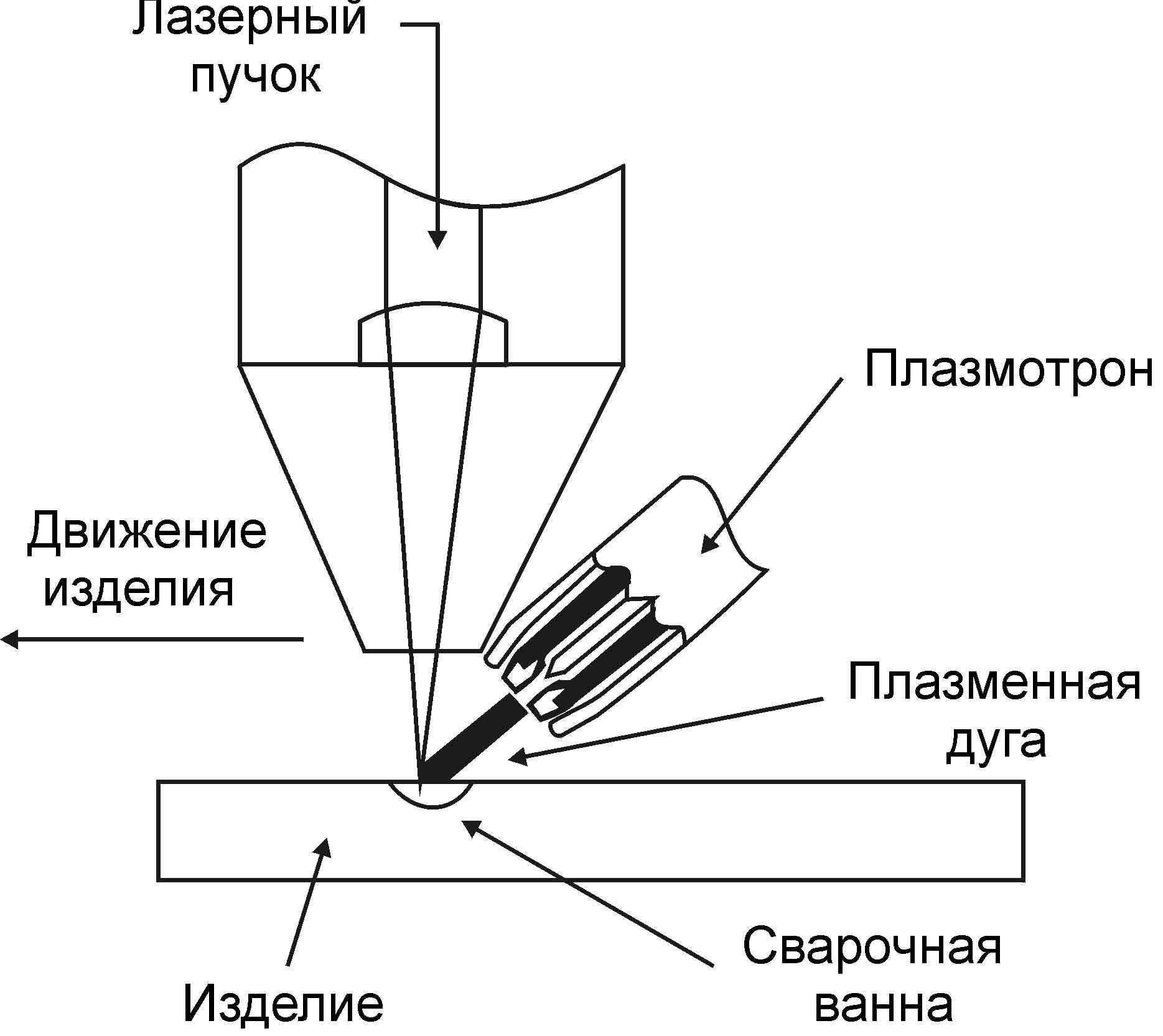

Полученный световой поток позволяет плавить кромки материала и соединять их между собой. Кроме того свечение можно подавать в зону сварки импульсно с высокой энергией или же постоянно с меньшей силой воздействия.

Фокусировка излучения осуществляется с использованием специальной оптики. Сварочные работы по этой технологии можно проводить как с применением присадочного материала, так и без него.

В гибридных версиях сварки присадочная проволока может также создавать дугу, расплавляющую ее кончик. Световой пучок, в свою очередь, будет укладывать расплавленный присадочный материал в шов.

Обычно сварочную ванну защищают инертным газом. В этих целях применяется гелий или аргон. Однако тут есть и некоторые особенности. Взаимодействие лазера с металлом приводит к его нагреву и испарению. В результате луч может экранироваться и преломляться.

Избежать подобной ситуации позволяет гелий. Газ принудительно поступает к сварному соединению, снижая испарение металла.

Технология лазерной сварки.

Технология лазерной сварки.

Данная технология нашла широкое применение в различных отраслях промышленности и производства. Она используется для соединения изделий из алюминия, титана, меди лазером. Сфокусированный луч позволяет расплавлять кромки деталей толщиной от 0,1 мм до 10 мм.

Благодаря возможности формирования тонких аккуратных швов эта технология получила широкое распространение в ремонте ювелирных изделий и оправ очков. В этих целях используются специальные малогабаритные настольные установки.

Место воздействия пучка в оборудовании отмечено точкой, под которую мастер подносит соединяемые детали и включает прибор. В результате происходит точечная сварка.

В промышленных целях метод используется в соединении различных деталей машин и коррозионно-устойчивых труб. Для отмеченных задач делают специальные большие приборы, которые монтируются на кронштейнах.

В случае необходимости создания шва на круглых изделиях, они вращаются с помощью специального оборудования во время сварки.

Данная технология сварки имеет ряд преимуществ. Благодаря им она выделяется на фоне других методов.

К основным достоинствам следует отнести следующие:

- возможность получения узкого и высокого шва, чего невозможно добиться полуавтоматами;

- глубокий провар без наплывов с другой стороны изделия;

- маленькая область взаимодействия света с деталью позволяет ей не перегреваться во время сварки, что исключает появления дефектов, связанных с термическим воздействием;

- высокая скорость работы и производительность;

- возможность соединения тонких деталей;

- безопасность;

- простота использования.

К недостаткам метода следует отнести его высокую стоимость. В связи с этим данная технология оказывается наиболее эффективной на производстве, где она достаточно быстро окупается.

Виды аппаратов

В лазерном сваривании нержавейки есть два главных вида, газовый аппарат и твердотельный. Твердотельный аппарат отличается от газового аппарата тем, что присутствует совсем иная длина волны, и поскольку она короткая, мощность в аппарате уменьшается. Чаще всего в подобной работе оборудования используется режим импульсов, благодаря чему его непрерывность образуется значительно реже. В таком случае лазерное сваривание нержавейки происходит благодаря присутствию активного элемента. Излучение лазером выходит за рамки стеклянного стержня, на месте него появляется твердотельный активный элемент.

Аппараты с принципом газового воздействия могут осуществлять работу, как в режиме импульсов, так и не прерывистом. Тут мощность имеется гораздо больше, чем у твердотельного аппарата. Есть возможность в использовании техники с поперечной прокачкой, и можно будет сэкономить в размерах, поскольку само оборудование считается компактным. При таких раскладах максимальная ширина металла для сваривания будет около 2 см. В подобном способе активным элементов выступают горящие газы.

Достоинства и недостатки

Как и любой метод, лазерный процесс сварки имеет как свои положительные, так и отрицательные стороны.

Преимуществами лазерной сварки являются:

- способность к соединению любых материалов – стекла, металла, пластика, керамики, драгоценных металлов и так далее;

- высочайшая точность при выполнении работ;

- обеспечивается минимальная толщина сварочного шва при его максимальной прочности;

- зона рабочей поверхности возле формирующегося шва не нагревается, поэтому детали в процессе сварки не подвергаются деформированию;

- в процессе работы отсутствует рентгеновское излучение, не образуются вредные побочные продукты плавления материалов;

- для выполнения работы по сварке металлов не нужно применять флюс, присадку, сварочные электроды;

- процесс сварки можно осуществлять в любых, даже труднодоступных участках заготовки, а также на значительном удалении детали от самого лазера;

- сварку заготовок можно выполнять даже в том случае, если они размещаются за прозрачной преградой;

- сварочный аппарат можно быстро перепрограммировать и после окончания одного вида работ начать выполнение других задач.

Недостатки метода сварки с использованием лазера в основном связаны с финансовой составляющей и заключаются они в следующем:

- стоимость оборудования, комплектующих деталей и запасных частей у лазерного аппарата довольно высокая;

- коэффициент полезного действия процесса сварки напрямую зависит от отражающих характеристик материала заготовки;

- для работы с лазерной сварочной установкой требуются специалисты с высоким уровнем образования и подготовки;

- помещение, где работает лазерная сварочная установка, должно быть чистым (без запылённости), с нормальным уровнем влажности воздуха и не подвергаться колебаниям вибрационного характера.

Принцип действия установок для лазерной сварки

При облучении поверхности тела светом энергия квантов света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора – лазера.

Термин «лазер» происходит от первых букв английской фразы: «Light amplification by the stimulated emission of radiation», что в переводе означает: «Усиление света посредством индуцирования эмиссии излучения».

Основные элементы лазера – генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры.

Лазерную сварку производят на воздухе или в среде защитных газов (аргона, СО2). Вакуум, как и при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции. Лазерный луч легко управляется и регулируется, с помощью зеркальных оптических систем легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги, на лазерный луч не влияют магнитные поля, что обеспечивает стабильное формирование шва.

Из-за высокой концентрации энергии (в пятне диаметров 0,1 мм и менее) в процессе лазерной сварки объем сварочной ванны небольшой, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. Это обеспечивает высокую технологическую прочность сварных соединений, небольшие деформации сварных конструкций.

Например, лазерная сварка вилки с карданным валом автомобиля по сравнению с дуговой сваркой увеличивает срок службы карданной передачи в 3 раза, потому что более чем вдвое уменьшается площадь сечения сварного шва, в несколько раз – время сварки. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

Скорость лазерной сварки непрерывным излучением в несколько раз превышает скорости традиционных способов сварки плавлением. Например, стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5–8 проходов, получают ширину шва 20 мм. Непрерывным лазерным лучом этот лист сваривается со скоростью 100 м/ч за один проход, получают ширину шва 5 мм. Однако лазерная сварка импульсным излучением по скорости сопоставима с традиционными способами сварки.

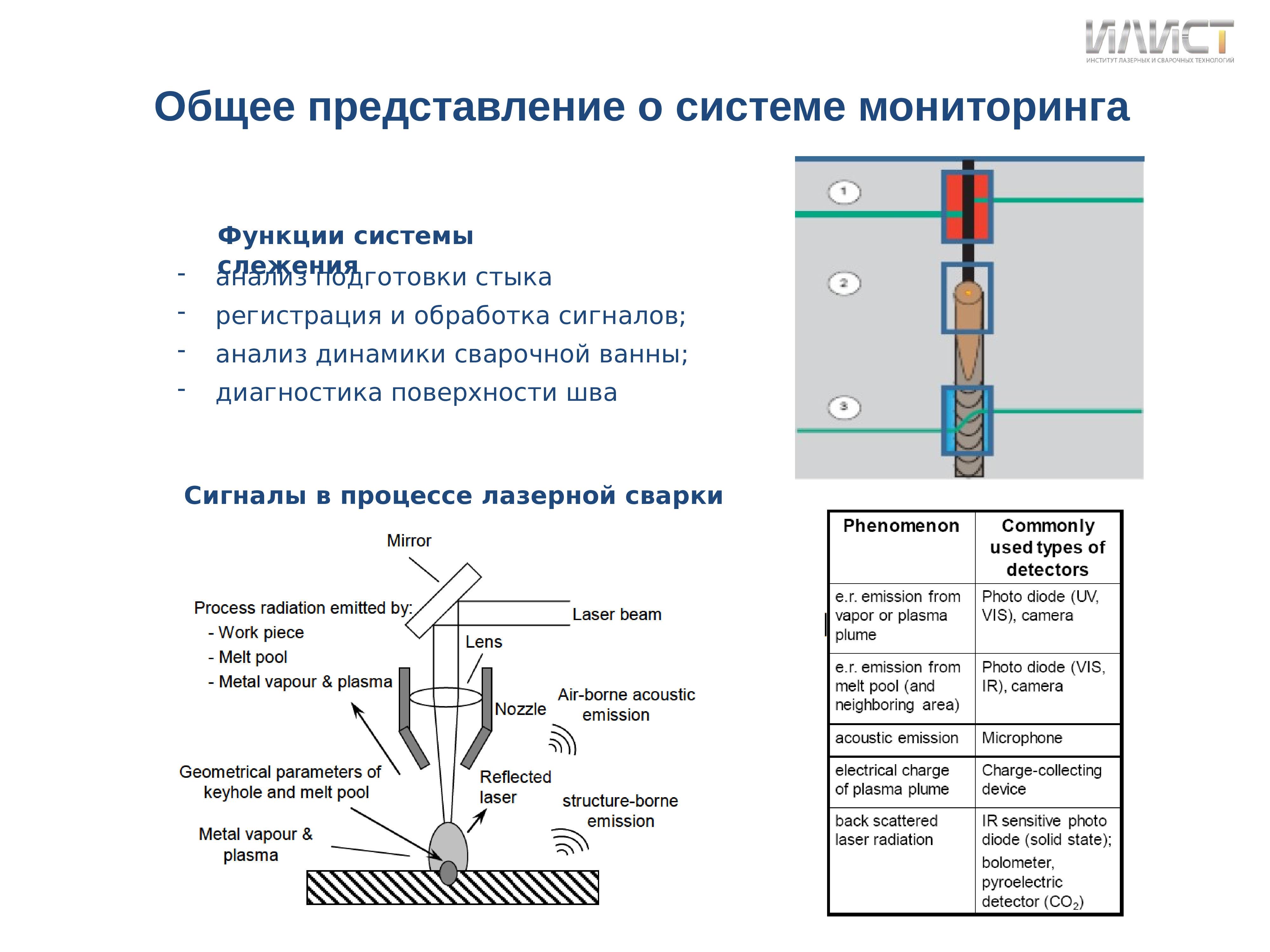

Основные параметры режима импульсной лазерной сварки – энергия и длительность импульсов, диаметр сфокусированного излучения, частота следования импульсов, положение фокального пятна относительно поверхности свариваемых деталей.

Лазерная сварка целесообразна, когда она позволяет значительно упростить технологию изготовления сварных изделий, выполняя сварку как заключительную операцию, без последующей правки или механической обработки. Лазерная сварка экономически эффективна, когда необходимо существенно повысить производительность, поскольку скорость ее может быть в несколько раз больше, чем у традиционных способов.

При изготовлении крупногабаритных конструкций малой жесткости или с труднодоступными швами, а также при необходимости соединить трудно свариваемые, в том числе разнородные, материалы, лазерная сварка может оказаться единственным процессом, обеспечивающим качественные сварные соединения.

Лазерная сварка в промышленности осуществляется с помощью лазерных технологических установок.

В их состав входят следующие основные узлы:

- технологический лазер, а также системы транспортирования и фокусировки излучения;

- защиты зоны шва;

- зоны закрепления и относительного перемещения лазерного луча и свариваемого объекта.

Сейчас наиболее широкое применение находят два типа технологических лазеров: газовые и твердотельные.

Оборудование для сварки

Комплект оборудования состоит из устройства, генерирующего лазерный луч, системы фокусировки излучения, а также системы, перемещающей сам луч и металлическую заготовку. Установка лазерной сварки может быть стационарная и мобильная (переносная).

Со стационарной все понятно, она устанавливается в цеху и неподвижна. А если используется переносная установка, то такой метод принято называть ручным, или ручная лазерная сварка. На самом деле, мобильные установки с трудом можно назвать переносными, поскольку они весят очень много и зачастую не переносятся, а перевозятся на специальных тележках. Также модель аппарата может быть по умолчанию оснащена колесами для транспортировки.

Все оборудование, а именно сами лазеры, делятся на два типа: твердотельные и газовые. Чаще всего используются газовые установки. Они мощнее и проще в применении. Для их применения необходима смесь газов. А твердотельные лазеры нуждаются в стекле с присадкой ионов или в рубине.

Согласитесь, газовую смесь гораздо проще найти и приобрести. Особенно, если учесть, что газовые установки мощнее и способны варить толстый металл. Чего нельзя сказать о твердотельных установках.

Также существуют газодинамические лазеры, но они настолько дорого стоят, что редко встречаются на отечественных заводах. Также они являются самыми мощными, а такие показатели нужны только на специфических производствах.

Особенности применения

Мы будем говорить об особенностях применения именно газовых лазерных установок, поскольку они используются чаще всего.

Как вы могли догадаться, для сварки используется не только луч лазера, но и газ. Он необходим для защиты сварочной ванны от окисления. А металл будет активно окисляться, поскольку сварка производства в обычных атмосферных условиях. В качестве защитного газа чаще всего используют обычный аргон.

Помимо защитного газа дополнительно подается плазмоподавляющий газ. Он необходим, если применяются лазеры высокой мощности. Такие установки могут интенсивно испарять металл. Плазмоподавляющий газ позволяет справиться с этой проблемой. Для этих целей можно использовать гелий.

Естественно, аргон и гелий подаются не по очереди, а в виде газовой смеси. Рекомендуется смешить их в равной степени (50 на 50), чтобы и защитная, и плазмоподавлящая функция выполнялись в равной степени.

Это интересно: Маркировка электродов для сварки по нержавейке, чугуну: рассмотрим обстоятельно