Что такое газосиликатный блок

Прародитель этого материала был изобретен еще в начале прошлого столетия. При рождении он получил название «чудо-бетон», хотя, будем откровенны, его характеристики были не так уж близки к чудесным.

Но с тех пор прошло много времени. Производство развивалось и совершенствовалось, наука тоже не стояла на месте. В итоге, на данный момент, мы имеем некую категорию материалов под названием газобетон, который делится на две разновидности.

Одна из них изготавливается с использованием автоклава, в котором проходит процесс затвердевания. Именно такой метод дает материалу высокую прочность и другие неплохие показатели. Блоки, изготовленные автоклавным способом, и назвали газосиликатными.

Для производства другой разновидности газобетона автоклав не используется, поэтому на выходе результат получается довольно некачественным: неоднородным и излишне пористым. Для строительства подходит не очень хорошо, поскольку через какое-то время после окончания работ дает сильную усадку. Эту разновидность мы не будем разбирать подробно, а вернемся к нашим газосиликатным блокам.

Основные компоненты, входящие в состав этого материала: известь, гипсовый камень, цемент, песок и вода. Сначала все это смешивается, а затем в полученную массу добавляется еще один необходимый ингредиент — порошок из алюминия.

Именно эта добавка вызывает внутреннее газообразование в смеси. Образовавшиеся в результате него пузырьки воздуха дают блокам пористость, положительно влияющую на некоторые его характеристики, о которых мы поговорим чуть позже.

После приготовления смеси и ее застывания материал нарезается на ровные аккуратные блоки, размеры которых могут варьироваться:

толщина от 20 до 25 сантиметров;высота от 10 до 50 сантиметров;длина до 0,6 метра.

Плотность готового газосиликата также варьируется. В зависимости от этого показателя каждой группе присваивается определенная марка, которая указывает на возможное целевое использование:

D400 — низкая плотность, материал не способен переносить нагрузки, используется лишь в качестве дополнения для повышения теплоемкостных свойств уже возведенной стены;от D500 до D700 — эти блоки годятся в качестве и теплоизоляции, и конструкционного материала. Нагрузки может выдерживать, но невысокие.

Поэтому его применяют для возведения стен, высота которых составляет не более двух этажей. Также из материала такой марки делают межкомнатные перегородки;D700 и более высокие показатели — а вот эта группа используется уже непосредственно для конструкционных работ. Из таких блоков можно возводить несущие стены, которые впоследствии будут подвержены большим нагрузкам.

Теперь, когда вы примерно можете представить себе, что это за материал, давайте разберемся в его преимуществах и недостатках.

Критерии выбора

При покупке нужно обращать внимание на точность форм, наличие сколов

Перед покупкой стройматериала необходимо определиться с его назначением. Изделия низкой плотности (d300-500) для утепления стен, возведения малоэтажных зданий, хозяйственных построек и гаражей. Блоки высокой плотности могут применяться для строительства высотных домов. Толщина изделий напрямую влияет на уровень теплозащиты. Несущие стены должны возводиться из газосиликата 375-400 мм, самонесущие – от 300 мм, а для перегородок достаточно 100-150 мм.

Газосиликатные блоки, изготовленные в заводских условиях, отличаются высоким качеством. В основном предлагается продукция 1 сорта с минимальными отклонениями геометрии и количеством сколов не более 5%. В изделиях 2 сорта допускается боя 10%, но они обойдутся дешевле и могут использоваться для стен с последующей облицовкой. Блоки должны иметь маркировку включающую информацию:

- сорт;

- плотность;

- прочность на сжатие;

- размеры;

- морозостойкость.

Плотность

Готовые изделия различают по составу, который влияет на эксплуатационные характеристики. Плотность влияет на теплопроводность и прочность газосиликатных блоков.

Чем ниже плотность материала, тем выше морозостойкость и теплопроводность. Оптимальной показателем плотности газосиликата является 500 килограмм на кубический метр. Марка D500 хорошо подойдёт для возведения наружных и внутренних стен.

Следует учитывать: низкая плотность – низкая прочность на сжатие. В таблице приведены технические показатели в зависимости от плотности материала.

| Вид газосиликатных блоков | Плотность, кг/м3 | Теплоизоляционные свойства | Применение |

| Конструкционные | от 1000 до 1200 | Необходимо дополнительное утепление | Первые этажи |

| Конструкционно-теплоизоляционные | от 500 до 900 | Среднее | Широкая сфера использования |

| Теплоизоляционные | от 300 до 500 | Отличное | Не выдерживает большого давления |

Свойства газосиликатных блоков

Возможно, мои представления несколько старомодны и консервативны. Но я и не говорю, что газосиликатные блоки — это плохой материал для строительства зданий различного назначения. Основные достоинства этого стройматериала таковы:

- низкая теплопроводность. Это вовсе не означает, что дом вовсе не нужно утеплять. Просто сам материал уже служит в некотором роде утеплителем, чего не скажешь о кирпиче;

- высокая скорость при возведении строения. Блоки намного больше кирпичей, потому и скорость работы при использовании первого варианта по сравнению со вторым существенно возрастает. А если у блоков еще и имеются ручки для более удобной транспортировки, — вообще замечательно. Конструкцию можно возвести буквально за один день;

- сравнительно низкая стоимость. В сравнении с кирпичом, данный материал обойдется вам дешевле. Да и раствора для скрепления элементов между собой уйдет относительно немного.

Размеры газосиликатных блоков

В зависимости от допустимых отклонений в размерах и наличия повреждений газосиликатные блоки делятся на три категории точности:

- Для кладки насухо и на клей. Для первой категории точности допускаются отклонения в размерах по высоте, длине и толщине не более 1,5 мм, отклонения от прямоугольности и прямолинейности граней и ребер не более 2 мм, отбитость углов – не более 2 и ребер – глубиной не более 5 мм.

- Для кладки на клей. Блокам второй категории точности разрешаются отклонения в размерах по высоте, длине и толщине не более 2 мм, отклонения от прямоугольности и прямолинейности граней и ребер – не более 3 мм, отбитость углов – не более 2 и ребер – глубиной не более 5 мм.

- Для кладки на раствор. Для 3-й категории точности допускаются отклонения в размерах по высоте, длине и толщине не более 3 мм, отклонения от прямоугольности и прямолинейности граней и ребер не более 4 мм, отбитость углов – не более 2 и ребер – глубиной не более 10 мм.

Стандартные размеры газосиликатных блоков лежат в пределах: длина – 600 – 625 мм, высота – 200 – 250 мм, и ширина – 100 – 400 мм. Однако, они могут изменяться в зависимости от категории точности. Также многие производители могут пойти навстречу заказчику и изготовить их требуемых размеров. Размеры блоков из ячеистого бетона некоторых производителей отражены в следующей таблице:

Советы строителей

Силикатный блок отличается слабыми жаро- и влагостойкими показателями, так что его рекомендуют использовать в работах не слишком активно. Как уверяют опытные мастера, не стоит применять такой материал при возведении оснований, погребов, канализационных колодцев и иных объектов с высоким уровнем влажности.

Если на поверхности газоблочной стены начинают образовываться трещины, то причин для беспокойства нет. Для решения такой проблемы поверхность шпаклюется гипсовым материалом. Шпаклевка наносится одним слоем, чтобы спрятать трещины и все неровные места. После этого на стену наклеивается холст из стекловолокна любой плотности, для чего используется специальный клеевой состав. Как только клей высохнет, холст шпаклюется финишной шпаклевкой. После такой обработки трещины в этом месте несколько лет не появляются, стена смотрится превосходно, отличается хорошим показателем прочности.

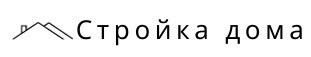

Плюсы и минусы блоков

Устройство стен из блоков

Дома из газосиликатных блоков славятся своим комфортом и экологичностью. Благодаря хорошей паропроницаемости их стены являются «дышащими». Однако такой коттедж построить можно максимум в два этажа. Иначе при слишком большой нагрузке нижние ряды станут разрушаться под весом тех, что уложены сверху.

Газобетон не горит. Однако при температурах свыше 700 С он начинает разрушаться. После сильного пожара дом из газосиликатных блоков с высокой долей вероятности станет непригодным не только для проживания, но и для реконструкции.

Вторая проблема – это впитывание влаги. При попадании воды на газобетон она практически вся оказывается внутри блока. И при заморозках такую “губку” просто разрывает на части.

В этом плане у керамических блоков гораздо больше преимуществ. Конечно, фото кирпичных домов иногда разочаровывают эстетов разводами высолов, которые также связаны с воздействием влаги. Но зато на прочность кладки это особого влияния не оказывает. А вот газосиликатные блоки от воздействия воды быстро начинают терять свои высокие теплотехнические характеристики и постепенно разрушаться.

Так выглядит отсыревший блок

Что такое газосиликатные блоки

Начнем с того, что газосиликат, как материал для строительства стен, начал появляться на строительных рынках относительно недавно, но уже успел заработатьпопулярность среди застройщиков, в первую очередь, из-за своей дешевизны и практичности.

Сам по себе газосиликат – это газобетон с улучшенными характеристиками, относящийся к ячеистым бетонам. В отличие от других видов блоков, внутри газосиликатных – огромное количество мелких пустот – пузырьков, из-за которых и достигается значительная теплоизоляция.

Изготавливаются газосиликатные блоки из воды, цемента, извести, песка и алюминиевой крошки (пудры), которая и способствует образованию тех самых пузырьков. Но несмотря на доступность составляющих компонентов, газосиликатные блоки самостоятельно изготовить не получится. Их производство включает в себя дорогостоящее оборудование и не простой технологический процесс, строгое соблюдение которого – обязательное условие при их изготовлении.

Кладка стен из газосиликатных блоков производится на специальный клей. Использование раствора, как правило, допускается для блоков с плохими геометрическими характеристиками, из-за которых толщины шва клея будет не достаточно для их выравнивания.

Экономическая выгодность

Блоки из газосиликата отлично поддаются обработке: распиливанию, сверлению, резке, что делает возможным их применение в частном малоэтажном строительстве «своими руками». Легкий вес позволяет обходиться без подъемных механизмов. Снижение себестоимости строительства состоит не только в экономии на рабочей силе и технике, но и в меньшем расходе стройматериалов и сокращении времени на возведение здания вчетверо. Кладка, благодаря ровной поверхности материала, не требует подгонки блоков друг к другу и выравнивания перепадов слоем связующего вещества. Блоки скрепляются тонким слоем клеевого состава, что не дает возникнуть эффекту «мостика холода», случающемуся при использовании толстого слоя цемента в кирпичной кладке.

Характеристики газосиликатных блоков

Основные физико-механические и теплофизические характеристики стеновых изделий из ячеистого автоклавного бетона:

- Средняя плотность (объёмная масса). Ориентируясь на этот показатель, присваивается марка D200, D300, D350, D400, D500, D600 и D700, где число — это значение плотности бетона в сухом состоянии (кг/м³).

- Прочность на сжатие. В зависимости от условий предстоящей эксплуатации ячеистым автоклавным бетонам присваиваются классы от B0,35 до B20; прочность же автоклавных стеновых изделий начинается с B1,5.

- Теплопроводность зависит от плотности, и для D200 — D700 диапазон составляет 0,048-0,17 Вт/(м °С), тогда как для марок D500 — D900 ячеистого бетона (на песке) других способов получения — 0,12-0,24.

- Коэффициент паропроницаемости для тех же марок — 0,30-0,15 мг/(м ч Па), т. е. уменьшается с возрастание плотности.

- Усадка при высыхании. У автоклавных бетонов, изготовленных на песке, этот показатель самый низкий — 0,5, в сравнении с другими, полученных в автоклаве, но на иных кремнеземах (0,7), а также с неавтоклавными бетонами (3,0).

- Морозостойкость. Это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного понижения прочности. В зависимости от количества таких циклов изделиям присвоены классы F15, F25, F35, F50, F75, F100.

Недостатки газобетона и газосиликата

У этих материалов есть и определенные недостатки. Общим является низкая прочность на разрыв, характерная для всех пористых материалов. Однако этот недостаток поправим. Используется дополнительное армирование стен и устанавливается армопояс поверх блоков. Это позволяет добиться нужного уровня прочности.

Но есть недостатки, присущие только газосиликатным блокам:

Более низкая прочность на сжатие по сравнению с газобетоном. Это означает, что стена дома будет давать большую усадку в процессе эксплуатации, и это приведет к появлению трещин. Такая ситуация обусловлена более низкой плотностью газосиликата. Можно использовать блоки более высокого объемного веса, чем предусмотрено проектом. Но это приведет к увеличению расходов.

Более низкая плотность и гладкая поверхность приводят к тому, что сложнее выбрать наружную отделку стен при использовании газосиликатных блоков. Это касается не только штукатурки, но и сайдинга.

Высокие показатели влагопоглощения газосиликата означает, что он впитывает влагу в большом количестве, и зимой это может привести к неприятным последствиям. Дополнительная отделка защитит его от влаги, но расходы на строительство увеличатся.

Из-за высокого влагопоглощения газосиликат нельзя использовать для возведения перегородок в ванной комнате, крытом бассейне и т.д.

Характеристики

Газосиликатные блоки обладают следующими характеристиками:

- Теплопроводность. Для блоков из газосиликата показатель проводимости тепла составляет 2,7-3,5 С/Вт. Плотность в 500 кг/м3 – подходящий показатель для строительств малоэтажных зданий. При меньшей плотности удается строить перекрытия и кровельные конструкции с требуемыми показателями по теплозащите. Полученные дома комфортные и теплые для жилья.

- Стойкость к огню. Газосиликат – это материал, который не боится огня. Благодаря этому его можно спокойно задействовать для утепления, не переживая, что дом начнет гореть. Блоки способны выдерживать нагрев до 400 градусов.

- Звукоизоляция. Из газосиликатных блоков она получается качественной и позволяет получить комфортные условия для проживания. Благодаря этому применять материал можно при возведении даже промышленных зданий.

- Стойкость к морозам. Наличие особой пористой структуры стены позволяет зданию не боятся резких температурных перепадов. Они способны оказывать сопротивления сильным морозам. Число циклов разморозки-заморозки составляет 50. При этом все физические свойства блоков не меняются.

- Аккумуляция тепловой энергии. Этот критерий важен, ведь именно от него зависит, будет ли дом держать тепло и можно ли сэкономить на системах отопления, электроэнергии.

- Блоки из газосиликата способны накапливать влагу из воздуха. Таким образом, они являются некими регуляторами уровня влажности. Это положительно влияет на микроклимат, плесень на стенах отсутствует, а облицовочные материалы служат долго.

Состав и разновидности газосиликата

Газосиликатный блок представляет собой материал, который может использоваться для строительства основных и дополнительных стен, заборов и других сооружений. Относится к типу ячеистых бетонов и изготавливается на основе следующих элементов:

- Вяжущих смесей.

- Порошка с содержанием алюминия.

- Специальных наполнителей.

- Воды.

В состав подобных блоков добавляется известь, которая гарантирует взаимодействие с вспенивателем. Готовая продукция разрезается на фигуры с различными размерами: длина обычно составляет 60 см, высота может варьироваться от 10 до 50 см, толщина примерно 20 см.

Газосиликат может довольно сильно отличаться в зависимости от плотности. Существуют такие варианты:

- Конструкционный с маркой D700 или выше. Такой тип применяется при сооружении основных стен.

- Конструкционно-теплоизоляционный с уровнем D500-D Может использоваться для строительства ограждений и стен 2-х этажных построек.

- Теплоизоляционный марки D Применяется не для возведения стен, а для улучшения показателя теплоемкости уже сооруженных поверхностей.

Производство блоков из газобетона

В отличие от многих строительных материалов, выпуск газобетонных блоков осуществляется лишь на специализированных предприятиях. Причина заключается в использовании горючего водорода, образующегося при смешивании компонентов, и токсичности мелкодисперсного алюминиевого порошка. Готовый продукт (газобетонные блоки) абсолютно безопасен при транспортировке и хранении.

Блоки получают двумя способами – при атмосферном давлении или в автоклаве. Затвердевание цементной массы в открытых формах сопровождается образованием максимально пористого камня, обладающего малой теплопроводностью и прочностью. Его основное применение заключается в изготовлении облицовки и межстенных перегородок. Автоклавные газобетонные блоки имеют наибольшую прочность и используются для постройки несущих стен в малоэтажных конструкциях.

Достоинства и недостатки материала

Большая популярность газосиликатных блоков во многом связана с отсутствием общедоступной информации по вопросам долговечности и практичности уже готовых сооружений. В последнее время к газобетону относятся более настороженно и отводят ему собственную нишу, ограниченную рядом положительных и отрицательных качеств.

Достоинства газосиликатных блоков:

- низкая плотность – легкий материал проще перевозить, носить и укладывать. К используемому транспорту не предъявляются жесткие требования по грузоподъемности, как при перевозке кирпича или бетона;

- высокие теплоизоляционные качества – газобетонные постройки одинаково комфортны в жаркую и морозную погоду. Их стены проводят тепло примерно в 3 и 8 раз хуже, чем кирпич и бетон;

- хорошая звукоизоляция – газосиликатная кладка обладает такой же способностью заглушать звуки, как кирпичная стена вдесятеро большей толщины;

- малая стоимость – ощутима даже при постройке массивных несущих стен;

- хорошая огнестойкость при аварийном воздействии температуры – материал не разрушается при длительном воздействии открытого пламени (до 4 часов);

- большая паропроницаемость, поддерживающая внутри помещения оптимальный микроклимат;

- отменные экологические и санитарные качества – готовый продукт не содержит вредных веществ, а его исходные компоненты находятся в связанном состоянии;

- отличная адгезия к любой поверхности, обусловленная высокой шероховатостью из-за наличия внешних пор.

Технические характеристики

Есть смысл в том, чтобы разобрать основные технические характеристики газосиликатного материала:

- Значение удельной тепловой емкости блочного материла, изготовленного с применением автоклавного метода, равно 1 кДж/кг*°С. Для сравнения, такой же показатель для железобетонного камня достигает только 0.84.

- Плотность железобетонного материала выше в пять раз, но показатель тепловой проводимости газосиликатного блока равен всего 0.14 Вт, и эту цифру можно сравнивать с древесиной хвойных пород. Для железобетона такой коэффициент составляет 2.04.

- Шумопоглощение газосиликата составляет 0.2, если частота звуков равна 1 000 Гц.

- Морозостойкость блоков, средняя плотность которых не превышает 400 кг, не нормирована, для материала с показателем в 600 кг она достигает трех с половиной десятков циклов «заморозка – оттаивание». Более плотные камни способны выдерживать до пятидесяти циклов. Получается, что максимальный срок службы таких газосиликатных блоков составляет 50 лет.

Если проводить сравнение между блоками и кирпичным материалом, то показатели будут не в пользу второго материала. Чтобы получить достаточный уровень тепловой проводимости, стена из газосиликата должна составлять по ширине не менее пятидесяти сантиметров. А для кирпичной кладки это значение равно 2 метрам. Кроме того, при ведении кладки из блоков расход растворной массы сокращается в разы.

Масса одного метра квадратного кладки из газосиликатного материала не превысит двухсот пятидесяти килограмм, в то время как кирпичный участок будет весить около двух тонн. Здесь следует учесть, что и мощность фундаментной основы будет различаться, что также окажет влияние на расход финансирования, выделенного для выполнения строительных работ. Показатель прочности на сжатие обоих материалов настолько разный, что под газосиликатную кладку достаточно будет полуметровой ширины фундамента, а для кирпича понадобится основание шириной в пару метров.

Кроме всего сказанного, блоки считаются экологически чистым материалом. Коэффициент по данному пункту такой, что газосиликат можно сравнивать с натуральной древесиной. А вот для кирпича это значение равно 8 – 10 единицам.

Какой размер имеют блоки?

Также, выбирая подходящий материал, нужно внимательно изучить размеры блоков. В продаже можно увидеть изделия высотой от 600 до 625 миллиметров, высотой от 150 до 500 миллиметров и шириной от 50 до 500 миллиметров. Благодаря этому для выполнения каждого вида работ можно без труда выбрать именно тот материал, который подойдет лучше всего. Одни прекрасно подойдут для возведения основных, несущих стен. Другие станут удачным выбором для постройки межкомнатных перегородок. А основным назначением третьих является обеспечение качественной теплоизоляции возводимому зданию – занимая объем между двумя тонкими кирпичными стенами, эти блоки снизят до минимума теплопотери, а значит, даже в самые холодные зимние дни в доме будет уютно и тепло.

Конечно, от формы и размера, как и от плотности, зависит вес газосиликатного блока. Он может колебаться от нескольких килограмм до нескольких десятков килограмм. Это влияет на легкость транспортировки и укладки.

Для наглядности приведем несколько примеров. Например, если вы ищете материал, подходящий для внешних стен, лучше всего отдать предпочтение блокам с плотностью D500-800 и размером 625х200х300 миллиметров. Если требуется немного повысить теплоизоляцию, можно использовать изделия толщиной 250, а не 200 миллиметров. Если же необходимо построить внутренние перегородки, обеспечивающие качественную звукоизоляцию и при этом занимающие минимум места, не увеличивающие нагрузку на конструкцию, то есть смысл выбрать изделия габаритами 625х200х250 миллиметров. Выбрав газосиликатные блоки, размер которых указан выше, можете быть уверены – материал будет использован максимально рационально, не придется переплачивать, а работа будет завершена в кратчайшие сроки.

Если вы хотите знать размеры и вес выпускаемых блоков, а также их соотношение, то в этом вам поможет следующая таблица:

| Длинна, мм | Толщина, мм | Высота, мм | Блоков на поддоне, шт | Вес 1 блока плотностью D500, кг |

|---|---|---|---|---|

| 600 | 200 | 150 | 100 | 11,7 |

| 600 | 200 | 250 | 60 | 19,5 |

| 600 | 200 | 300 | 50 | 23,4 |

| 600 | 200 | 400 | 30 | 31,2 |

| 600 | 250 | 100 | 120 | 9,8 |

| 600 | 250 | 150 | 80 | 14,6 |

| 600 | 250 | 250 | 48 | 24,4 |

| 600 | 250 | 300 | 40 | 29,3 |

| 600 | 250 | 375 | 32 | 36,5 |

| 600 | 250 | 400 | 24 | 39 |

| 600 | 250 | 500 | 24 | 48,7 |

По ней вы легко определите размер газосиликатного блока и узнаете его вес, исключая возможность приобретения неподходящего материала. А значит, построенный дом будет отличаться надежностью, и прочностью, обеспечивая уют на протяжении десятилетий.

Теперь вы владеете всей важной информацией по этому востребованному материалу. Зная про преимущества и недостатки газосиликатных блоков, легко решите – подходит ли он для вас или же имеет смысл продолжить поиски более подходящего аналога

Также, направившись в строительный магазин или сотрудничая с компанией, реализующей строительные материалы, вы без труда подберете газосиликатный блок, размер, вес и назначение которого полностью отвечает предъявляемым требованиям.

Особенности материала

Газосиликат является разновидностью ячеистого бетона автоклавного твердения. Это теплоизоляционный и конструктивный материал с пористой структурой. Наличие ячеек, заполненных воздухом, придает блокам улучшенные тепло- и звукоизоляционные свойства, снижает их вес. Пористая структура создается путем добавления в состав смеси газообразователя – алюминиевой пудры.

В отличие от других ячеистых бетонов (пенобетона, газобетона) основой силикатного газобетонного блока является известь с кременеземлистыми добавками, а не портландцемент. Компонент позволяет добиться мелкоячеистой структуры с равномерным распределением пор. Изменение доли воздушных ячеек в общей массе изделий влияет на их плотность и технические характеристики.

Большой процент пор снижает прочность изделий, но увеличивает их теплоизоляционные свойства. Блоки плотностью до 500 кг/м³ применяются для утепления несущих конструкций, в малоэтажном строительстве, при возведении гаражей и хозяйственных построек. Если плотность газосиликата достигает 700 кг/ м³, его используют в строительстве высотных домов.

Основные характеристики:

- теплопроводность – 0,14 Вт/м*C;

- паропроницаемость – 0,17-0,3;

- морозостойкость – 25-100 циклов;

- плотность – D200-D700;

- водопоглощение – 25-30%.

Срок службы газосиликата составляет более 50 лет. Стандартный размер блоков позволяет сделать точный предварительный расчет необходимого материала и клеящей смеси. Стоит учесть хрупкость изделий и возможность порчи во время транспортировки и разгрузочных работ.

Почему газосиликат так популярен?

Этот материал активно используют для строительства дома по нескольким причинам:

- малый вес;

- высокие тепло- и звукоизоляционные качества;

- легкая обработка, выполняемая самыми простыми инструментами (пила, ножовка);

- прочность, достаточная для возведения невысоких зданий;

- огнестойкость;

- паропроницаемость.

Благодаря этим качествам газосиликат и получил такое распространение. Именно эти качества высоко ценят люди, решившие построить дачу или загородный дом, где всегда будет тепло и уютно.

Правда, у материала есть и недостатки. Главные из них – высокая гигроскопичность и разрушение при нагрузках на изгиб.

Чтобы решить проблему гигроскопичности, используются специальные гидроизоляционные материалы, позволяющие защитить внешние стены здания от влаги. Ведь насыщенный водой блок имеет повышенную теплопроводность, а в результате нескольких циклов “замораживание-размораживание” начинает разрушаться.

Проблема низкой прочности при работе на изгиб решается: армированием каждого 3 ряда кладки и заливкой надежного монолитного фундамента – ленточного или плитного. Снижая нагрузку со стороны почвы, опытные строители исключают риск повреждения при эксплуатации.

Как не загубить преимущества газосиликатных блоков: разбор некоторых заблуждений

К сожалению, несоблюдение предписаний нормативной документации, технологических карт и грубые нарушения строительной технологии сводят на нет все положительные качества силикатного бетона. Даже более того – порождают массу негативных отзывов об этом материале. Именно поэтому разберем основные преимущества и условия для их полной реализации.

Итак, положительные стороны:

- малый вес;

- высокие звуко- и теплоизоляционные характеристики;

- прочность и точность геометрии блока;

- пожаробезопасность;

- морозостойкость;

- экологичность;

- удобство механической обработки;

- паропроницаемость;

- быстрота монтажа;

- доступная цена.

Некоторые застройщики сомневаются в надежности газосиликатных блоков и относят к его недостаткам ячеистую структуру, утверждая, что необходимо возведение несущих монолитных колон. Ответ можно найти в документе СТО 501-52-01-2007, где вполне доступно изложено, что:

- сооружения до 5-ти этажей рекомендуется класть из автоклавных блоков класса прочности не ниже В3,5 (раствор не ниже М100);

- здания до 3-х этажей – класс прочности не менее В2,5 (раствор не ниже М75);

- помещения до 2-х этажей – класс прочности не менее В2 (раствор не ниже М50).

Расчет ширины кладки производится согласно СНиП II-22, но допустимое значение должно быть не менее 300 мм для самонесущих стен и 600 мм – для несущих.

Что касается теплоизоляционных свойств, то здесь также существует мнение, что дом из ячеистого материала критически нуждается в утеплении. Исходя их новых норм, для возведения одноэтажных домов в Московской области вполне достаточно 370-400 мм без утеплителя.

Поскольку блоки обладают высокими паропроницаемыми характеристиками, то особое внимание стоит уделить внешней отделке. При выборе красок и штукатурки следует пользоваться одним простым правилом:коэффициент паропроницаемости каждого последующего слоя должен обладать большим значением, чем предыдущий

В качестве отделки ячеистых материалов применяют смеси, в основе которых состоят:

- клеящие элементы (гипс, цемент, известь, олигомеры);

- водоудерживающие добавки;

- гидрофобизаторы на основе кремнеорганических жидкостей;

- биоцидные добавки;

- добавки-нейтрализаторы, предотвращающие осаждение пыли на стенах;

- антиоксиданты;

- пластификаторы.

Только используя такие материалы, гарантируется долговечность и надежность покрытия и стеновых элементов.

По причине наличия в начальном составе смеси извести и алюминиевой пудры возникают вопросы относительно экологичности автоклавных газосиликатных блоков. Тем не менее, на один кубометр газобетонной массы приходится около 400 грамм алюминиевой пасты, которая в результате процессов газоорбразования преобразуется в химически связанный элемент, ничем не угрожающий здоровью окружающих.

Что касается извести, то ее в конечном продукте попросту нет – есть новообразованные минералы, которые представляют собой гидросиликаты. Здесь нет даже кварцевого песка в чистом виде, он расходуется в процессе реакций. Так что готовый материал абсолютно безопасен.