Что такое полимочевина «Экотермикс»?

Полимочевина – это особый вид полимеров, которые изготавливаются компанией «Экотермикс» на основе растительных полиолов на собственном производстве, что позволяет гарантировать 100% качество материала

Для начала разберемся с тем, что такое полимочевина «Экотермикс» и почему она лучше других материалов. Полимочевина – это особый вид полимеров, которые изготавливаются компанией «Экотермикс» на основе растительных полиолов на собственном производстве, что позволяет гарантировать 100% качество материала. Полиолы (основные компоненты полимочевины) изготавливаются при помощи высокотехнологичного и дорогостоящего оборудования из растительных масел (рапсового, соевого, касторового). В результате получается экологически чистый продукт – двухкомпонентная жидкая гидроизоляция, которая наносится методом напыления при помощи специального оборудования, позволяющего смешивать компоненты в строго определенной пропорции.

Полимочевина «Экотермикс» отличается рядом важных эксплуатационных свойств:

- Абсолютная устойчивость к воздействию воды

- Устойчивость к воздействию химикатов

- Отличная переносимость любых внешних воздействий, в том числе механических, так как полимочевина отличается высочайшими показателями прочности и эластичности

- Высокая адгезия – ложится практически на любые основания

- Долговечность – прослужит более 20-ти лет без дополнительного обслуживания

- Экологическая чистота – не наносит никакого вреда экосистеме участка

А теперь перейдем к рассмотрению полимочевины в ракурсе обустройства водоемов. У нас уже есть успешный опыт гидроизоляции водоемов полимочевиной, которым мы готовы с вами поделиться.

Что представляет собой материал?

Полимочевина или поликарбамид является органическим веществом, которое образуется в результате проведения ступенчатой полимеризации. Реакции заканчиваются поликонденсацией синтетической смолы с полимерными добавками — полиаминами, реагирующими с изоцианатами. Процесс происходит за несколько стадий, в ходе которых постепенно образуются молекулы поликарбамида.

Для целей гидроизоляции главенствующее значение имеет эластичность материала, позволяющая образовывать тонкие, но весьма прочные плёнки. С одной стороны, такие плёнки обладают влагоотталкивающими свойствами, с другой — способны к значительным упругим деформациям без нарушения сплошности. Образующееся покрытие является механической смесью молекул полимочевины и полиуретана в определённых соотношениях.

Технология нанесения полимочевины

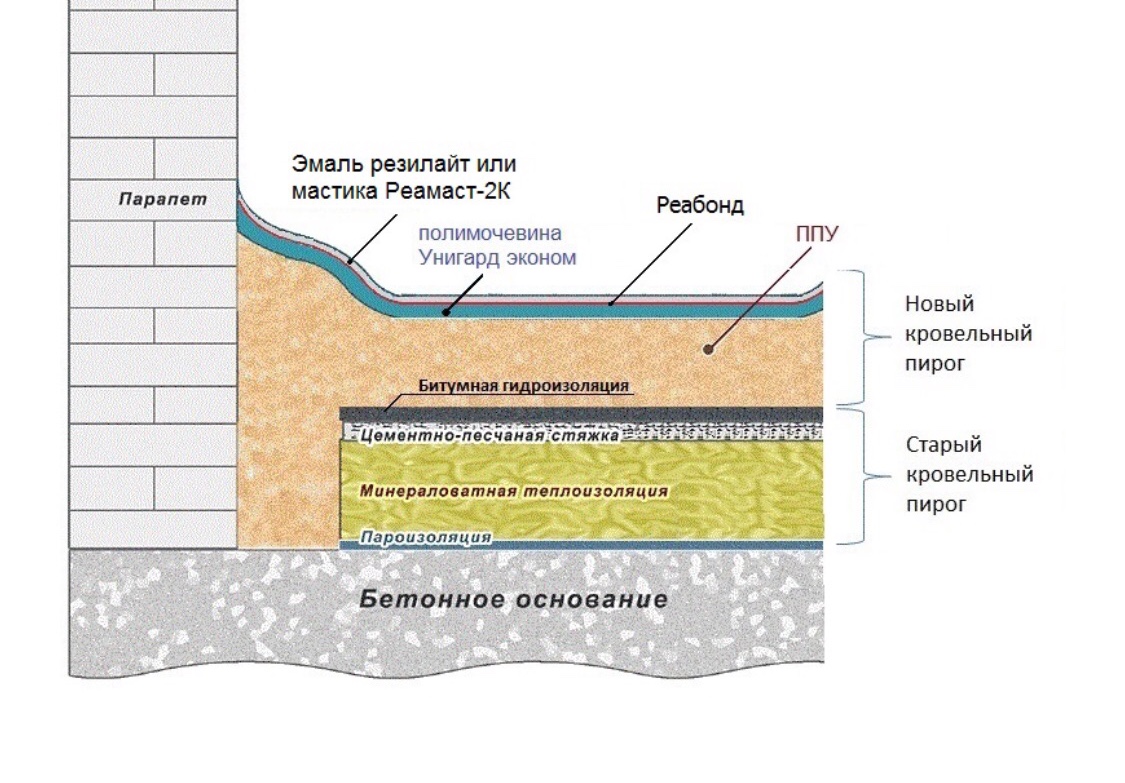

Нанесение полиуретановой мастики на бетонную чашу бассейна

Подготовка основания: Поверхность основания, на которое наносится мастика, должна быть подготовлена, она должна быть: ровной, очищенной от пыли, грязи, масел и мусора

Особое внимание нужно обращать на влажность покрытия – не допускается нанесение полиуретановой мастики на основание с влажностью более 6%. При повышенной влажности основания в последующем возможно отслоение гидроизоляционного покрытия и образование пузырей

Если бетонное основание рыхлое и пористое, то необходимо очистить до прочного слоя.

Также необходимо провести его грунтование с целью снижения расхода мастики и гарантирования качества мастичного покрытия. Рекомендуем использовать грунт Экопрайм-ЭПО или Экопрайм 170

При устройстве гидроизоляционного покрытия бассейна рекомендуется особое внимание уделять стыкам и местам примыкания к трубопроводам, и прочим закладным элементам бассейна

Смешение компонентов: Компонент А перемешивается дрелью с насадкой или строительным миксером до однородного состояния, затем при перемешивании добавляется компонент Б и перемешиваются в течение 2-3 минут. Смешанные компоненты необходимо использовать в течение 20 минут.

Нанесение мастики: Мастику наносят на подготовленную поверхность полосами с перехлестываниями слоев, затем распределяют полимерным валиком с коротким ворсом, шпателем, резиновой раклей, соблюдая рекомендованный расход 0,6-1 кг на 1 м2 поверхности. Для гидроизоляции достаточно 2 слоя мастики, но в опасных местах, таких как стыки примыкания, технологические отверстия и т. д. мастику рекомендуется наносить, армируя нетканным материалом или строительной полимерной сеткой. Для этой цели на еще влажный слой мастики наносится стеклоткань, прижимается и сверху закрывается слоем мастики. Второй слой мастики рекомендуется наносить после отверждения первого, но в интервале до 24 часов после нанесения первого слоя.

Что такое полимочевина и где она применяется?

Полимочевина – это одно- или двухкомпонентное органическое соединение, в состав которого входят изоцианат и полимерные смолы. Применяется препарат для защиты от влаги различных строительных объектов, магистральных трубопроводов, гидротехнических сооружений и т.д.

После полной полимеризации полимочевины, на обрабатываемой поверхности формируется полимерное покрытие, отличающиеся высокими прочностными характеристиками и эластичностью. По своей структуре полимочевина, называемая также полиурией или поликарбамидом, напоминает полиуретан, однако отличается от него эксплуатационными свойствами и сферой применения.

В составе полимочевины присутствуют полиэфирамины, отличающиеся высокой химической активностью аминогруппы. Эти вещества многократно увеличивают скорость полимеризации даже при низкой температуре окружающей среды, при этом нет необходимости в использовании катализатора.

Большинство полиуретанов имеет аналогичные химические характеристики, однако вместо полиэфираминов в их состав входят полиэфиры. Для того чтобы они вступили в реакцию с изоцианатами, нужно время и наличие катализатора. Именно по этой причине полиуретановое покрытие успевает в процессе полимеризации получить механические повреждения, оказывающие существенное влияние ее дальнейшую эксплуатацию. Благодаря высокой скорости протекания химических реакций, полимочевина успевает полностью полимеризоваться за небольшой промежуток времени, что практически исключает возможность возникновения дефектов покрытия.

Существует несколько модификаций материала, отличающихся химическим составом и областью применения. Кроме того, препарат может наноситься на основание как ручным способом, так и с помощью специальных распылителей. Эксплуатационные свойства различных составов также могут существенно различаться.

Достоинства и недостатки гидроизоляции полимочевиной

Достоинства полимочевины:

- Полимочевина не требует ремонта и замены в течение 50 лет. После длительного использования она не деформируется от механических, температурных и химических воздействий, не теряет своих эксплуатационных характеристик, не усаживается и не трескается. Износостойкость превосходит даже нормы для керамической плитки. При необходимости поверхность пленки легко восстановить.

- С помощью технологии напыления создается бесшовная водонепроницаемая оболочка высокой надежности.

- Изделие безопасно для человека, т.к. в его составе нет токсичных компонентов.

- Процесс формирования покрытия на основе полимочевины очень простой. Во время работы нет необходимости подгонять материалы, крепить их, герметизировать стыки.

- Напыление выполняется с помощью специальных устройств, которые позволяют обработать за короткое время площадь 300-400 м2.

- Оболочка на основе мочевины не горит и может использоваться в пожароопасных помещениях.

- Скорость отвердения вещества очень высокая — не более 20 секунд. Начинать эксплуатацию можно через час после нанесения, но максимальную прочность покрытие приобретает позже.

- Полимочевина герметизирует поверхности любой формы. Она обладает хорошей сцепляемостью практически со всеми материалами, которые используются в строительстве.

Даже такое современное средство для гидроизоляции имеет недостатки, которые ограничивают его использование:

- Некоторые разновидности полимочевины недостаточно устойчивы к ультрафиолету, поэтому перед покупкой внимательно изучите состав и свойства компонентов.

- Сырье для напыления вещества стоит дорого.

- Для работы понадобится дорогостоящее оборудование, без которого нанести вещество невозможно. Работать на профессиональных устройствах могут только специалисты, прошедшие специальную подготовку.

- Средство надежно защитит от воды любую поверхность, но скрыть ее недостатки не в состоянии.

Чистая полимочевина или гибрид

Полимочевинные системы делятся на два типа: чистые и гибридные. Полимерам, относящимся к первой группе, полностью присущи все уникальные характеристики поликарбамидов. Однако их стоимость высока. Гибридные полимочевины существенно дешевле, это делает их более доступными для потребителя. Частичные потери некоторых эксплуатационных качеств, появляющиеся в результате небольших изменений в составе материала, чаще всего не принципиальны и не препятствуют использованию изоляционного покрытия.

Сегодня наиболее востребованы гибриды полимочевины и полиуретана. Они применяются в качестве изоляции там, где могут предъявляться менее строгие требования к защитному слою. Такие смеси отличаются одним существенным недостатком: полиуретаны, входящие в их состав, намного активнее, чем чистая полимочевина, взаимодействуют с влагой. Тем самым несколько ухудшаются эксплуатационные качества покрытия, что накладывает определенные ограничения на его использование.

Однако у «смешанных» полимеров есть и неоспоримое достоинство: состав смеси можно варьировать, создавая материал с заданными специфическими свойствами. Для получения нужных характеристик будет достаточно минимальных изменений в формуле. В результате получается состав, созданный для решения конкретных проблем, что очень актуально для тяжелых климатических условий, характерных для нашей страны. В зависимости от применяемых в процессе изготовления полимочевинных комплексов добавок, готовый материал может приобретать:

- снижение водопоглощения за счет добавления гидрофобизаторов;

- дополнительную устойчивость к возгоранию при внесении антипиренов;

- эластичность при добавлении пластификаторов;

- увеличение износостойкости и твердости за счет использования отвердителей;

- повышенную адгезию и эластичность в случае добавления силикона;

- дополнительную устойчивость к химическим агрессивным средам.

Высокая стоимость чистой полимочевины и ее исключительные свойства предполагают использование полимера в жестких и экстремальных условиях с высокой влажностью или низкими температурами. Тогда как более экономичные гибридные материалы применяются более широко. Разнообразие вариаций таких систем позволяет подобрать оптимальный вариант для любых условий эксплуатации.

Выбор полимера определяется не только функциями, которые ему предстоит выполнять. Свойства гибридного покрытия, определяющиеся его составом, влияют на нюансы технологии нанесения. К примеру, если материал содержит пластифицирующие добавки или ПАВы, межслоевая адгезия будет очень слабой. Поэтому пленка должна либо наноситься в один слой, либо с очень коротким перерывом между напылением слоев. Эти факторы в обязательном порядке нужно учитывать при выборе полимера.

Разновидности и применение

Известны два вида полимочевины – ароматическая и алифатическая:

Ароматическая содержит в своём составе ароматические диизоцианаты, чувствительные к ультрафиолетовому излучению.

При длительном воздействии солнечных лучей ароматическая полимочевина темнеет и склонна к мелованию – снижению шероховатости поверхности.

Для многих применений (например, при производстве бумаги) этот факт несущественен, но в данном случае поверхность начинает активно бликовать, усиливая разрушение цветного пигмента. Поэтому ароматическая полимочевина, хотя и дешевле по стоимости, но не подходит в качестве материала поверхностных слоёв гидроизоляции.

- Алифатическая полимочевина считается значительно более стойкой к ультрафиолету, которая могжет сохранять свой первоначальный цвет и физические характеристики при прямых солнечных лучах.

Такие вещества можно использовать для формирования поверхностных гидроизоляционных слоёв. При малых и средних толщинах плёнки (до 25…30 мм) из алифатической полимочевины внешняя поверхность характеризуется высокой степенью эстетичности. Однако сложность реакций ступенчатой полимеризации приводит к увеличению стоимости покрытия.

Сферы применения поликарбамида разнообразны. Полимочевина защищает поверхности, выполненные из бетона, стали и древесины от абразивного износа и возможных проявлений коррозии. В случае бетона это помогает сохранить структуру материала, которые постоянно подвергается воздействию воды (например, подземных водоспусков и систем дренажа).

Являясь химически нейтральной, полимочевина способна противодействовать атакам агрессивных веществ и соединений, как органических, так и неорганических. Тем самым повышается долговечность полов производственных зданий и сооружений.

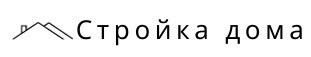

Нанесение полимочевины на рулонную кровлю

Что такое полимочевина и её производство

Стоит начать с самого понятия. Полимочевина – это полимерный компонент, в основе которого лежит смола полиэфира амина и изоцианат. При смешивании этих двух компонентов получается жидкий материал, который после застывания похож на пластмассу или жёсткую резину.

Особенность этого двухкомпонентного состава в том, что скорость его реакции намного выше, чем у аналогичных смесей, например полиуретана

И, что важно, катализатор при этом не задействуется. Если при застывании полиуретана могут образовываться некоторые дефекты поверхности из-за длительного процесса, то в полимочевине процесс происходит так быстро, что изъяны не успевают образоваться

Всё дело в том, что вместо полиэфираминов используются полиэфиры.

ФОТО: beton-house.comПолимочевинный состав наносят напылением под высоким давлением посредством специального инструмента, который смешивает оба компонента смеси

ФОТО: beton-house.comПолимочевинный состав наносят напылением под высоким давлением посредством специального инструмента, который смешивает оба компонента смеси

Можно наносить это покрытие и вручную, но качество получается хуже. Такой способ используют редко и только на небольших поверхностях. Иногда применяют оба метода нанесения для получения прочных и полностью герметичных мембран.

Полимочевину наносят распылением в промышленности уже полвека, то есть это не новый материал. Он изобретён в штатах компанией Texaco Chemical, изначально его считали разновидностью полиуретанов и только в последние годы вынесли в отдельную категорию.

Смесь полимочевины используют для защиты различных поверхностей от износа и влияния абразивов, от других механических повреждений. Это покрытие чрезвычайно эффективно для гидроизоляции и защиты от коррозии металлов.

Полимочевину наносят на различные объекты. С её помощью изолируют кровли, полы в промышленных цехах, фундаменты зданий. Полимочевину можно встретить в отделке автомобильных паркингов, в чашах бассейнов, на конструкциях мостов, тоннелей и гидротехнических сооружений.

ФОТО: pmppu.ruЭтот же двухкомпонентный состав используют для гидроизоляции канализационных и очистных конструкций

ФОТО: pmppu.ruЭтот же двухкомпонентный состав используют для гидроизоляции канализационных и очистных конструкций

Особенности нанесения полимочевинного покрытия

Качество готовой защитной поверхности напрямую зависит от подготовки основания, которая должна быть проведена очень тщательно. При необходимости поверхность выравнивают или удаляют крупные дефекты. Очищают от мусора, пыли или других загрязнений. С бетона убирают возможный рыхлый слой и субстанцию, которую называют бетонным молочком. Кирпич штукатурят песчано-цементной смесью, при этом может устанавливаться армирующая сетка. Обязательно следует использовать подходящий по составу праймер, иначе велика вероятность появления дефектов на укладываемом покрытии.

Далее можно приступать к напылению материала. Наиболее часто используемым способом нанесения полимера, который применяется в 95% случаев, является напыление с помощью специального оборудования. Операция проводится в несколько этапов:

- разогрев компонентов

- подача составляющих в камеру смешения

- получение смеси

- напыление материала на основание

Разогрев компонентов должен проходить раздельно. Процедура позволяет снизить вязкость каждого из составляющих полимера, что дает возможность провести смешивание максимально качественно. Процесс проводится в специальной камере, предназначенной для смешения. Здесь создаются особые условия. Давление и температура как внутри резервуара, так и подаваемых смесей должны быть высокими, это обеспечивает хорошее качество результата. Кроме того, учитывая высокую скорость реакции составляющих полимера, процедура должна проводиться максимально быстро.

Для обеспечения всех этих условий применяются особые распылительные двухкомпонентные установки. Прибор производит точную дозировку компонентов, смешивание и тонкое напыление готовой смеси с помощью пистолета с функцией самоочищения, оснащенного смесительной камерой, функционирующей под высоким давлением. Система должна быть укомплектована обогреваемыми шлангами большой длины, доходящей до 90 м, это позволяет оперативно разворачивать комплекс и укладывать пленку на большой площади без перемещения установки.

Важно грамотно подобрать оборудование. Прибор должен в полной мере соответствовать конкретному полимеру, так как для каждого требуется определенный тип пистолета, размер смесительной камеры, рабочие показатели давления, температуры и т. п

Нужно учитывать, что двухкомпонентные дозаторы среднего и низкого давления, оснащенные механическими или статическими смесителями, которые традиционно применяются для напыления менее активных систем, для распыления полимочевинных комплексов не пригодны

Нужно учитывать, что двухкомпонентные дозаторы среднего и низкого давления, оснащенные механическими или статическими смесителями, которые традиционно применяются для напыления менее активных систем, для распыления полимочевинных комплексов не пригодны.

Еще один способ применения полимера — ручное нанесение. Этот вариант мало распространен и используется только тогда, когда распыление в силу каких-либо причин невозможно. Для ручной укладки используется кисть или валик и специальные полиаспартические полимочевины. В их состав входят сложные эфиры, несколько замедляющие реакцию затвердевания покрытия, что позволяет распределять состав с помощью кисти. Кроме того, они же позволяют продлить срок службы защитной пленки.

Как происходит напыление полимочевины

Для профессиональных работ по гидроизоляции полимочевина ручного нанесения никак не подходит, так как она не рассчитана на серьезные и агрессивные внешние воздействия. В этих случаях после подготовки основания идет работа с распыляемой двухкомпонентной полимочевиной с помощью специального оборудования, которое подогревает исходные компоненты (полиизоцианат и полиамины) до 80°C, смешивает их камере специального самоочищающегося пистолета под высоким давлением (более 170 бар) и распыляет на обрабатываемую поверхность, где и происходит химическая реакция с быстрым образованием защитной полимерной мембраны.

Распыление струи со смешанными компонентами из пистолета

Получившаяся смесь наносится на обрабатываемые поверхности

Работы по гидроизоляции закончены, покрытие готово

Функциональные модули оборудования контролируют весь процесс нанесения поликарбамидных покрытий. Они содержат в памяти большое количество различных вариантов создания смеси для разных видов работ, а также обеспечивают постоянный контроль всех необходимых для качественного нанесения полимочевины параметров: температура и уровень рабочей смеси, давление, параметры дозирования и расхода компонентов.

Покрытие полимочевиной может проводиться даже в неблагоприятных погодных условиях. Таким образом, полимеризация возможна в любое время года без привязки к региону.

Технология нанесения

Достоинства полимочевины в сравнении с традиционной изоляцией

Наиболее ярко достоинства нового материала видны на этапе монтажа. Большая часть привычных полимерных покрытий, каучуковых, полиэфирных, эпоксидных и т. п., укладываются в несколько слоев, что требует длительной промежуточной сушки. В зависимости от температуры окружающего воздуха, которая должна быть только положительной, на полное отвердение материала уходит несколько часов или даже суток.

Полимочевина позволяет наносить пленку нужной ширины за один подход. Покрытие можно использовать максимум через час после монтажа. Негативное влияние сезонного фактора при ведении строительных работ сводится к минимуму за счет низкой чувствительности полимера к температуре основания и окружающей среды. Существует опыт успешного нанесения покрытия на холодное основание с высоким теплопоглощением, к примеру, на сталь при температуре -20 °С.

Привычное полиуретановое напыление чрезвычайно чувствительно к влаге и требует соблюдения множества ограничений при монтаже. Оно может быть нанесено только на хорошо высушенную основу, температура которой превышает точку росы как минимум на 3 °С. При этом относительная влажность воздуха должна быть не выше 80%. В ходе монтажных работ компоненты рабочей смеси следует надежно защищать от контакта с влагой, содержащейся в атмосфере. Невыполнение всех этих условий ведет к порче покрытия, проявляющейся в виде микропор, вспенивания, кратеров, пузырьков и мелких отверстий.

Если рассматривать скорость реакции отвердения полимочевины, то она очень высока. В таких условиях побочная реакция изоцианта, одного из составляющих покрытия, с водой проходить просто не успевает. Таким образом, удается предотвратить появление углекислого газа и, соответственно, порчу покрытия. Столь малая чувствительность полимочевины к влажности позволяет качественно укладывать ее в таких условиях, когда другие материалы просто неработоспособны.

Проведем сравнение традиционной наплавляемой кровли бикрост и полимочевинного эластомерного покрытия. Бикрост — материал, представляющий собой прочное полотнище, на которое наносится смесь вяжущего на основе битума и различных наполнителей. Срок его службы составляет не более десяти лет. Тогда как полимочевина может эксплуатироваться более 50 лет. При монтаже бикроста требуется использование открытого огня. В день в среднем может быть уложено максимум 300 кв. м наплавляемого материала. При укладке полимочевины открытый огонь не требуется, но используется специальное оборудование. За день может быть укрыто до 1000 кв. м.

Бикрост более пожароопасен, температура его эксплуатации без ущерба для свойств варьируется в пределах от -30 °С до +40 °С. Тогда как для полимочевины эти значения составляют от -60 °С до +150 °С. Химические вещества, такие как бензин, ацетон, гидравлическое масло, гексан и т. п., опасны для традиционного материала. Бикрост имеет к ним слабую устойчивость, для полимочевинных комплексов они безопасны. Традиционное покрытие может быть смонтировано только с наличием швов, напыляемое дает возможность получить монолитную поверхность. Кровля, накрытая бикростом, не может использоваться в качестве эксплуатируемой. Напыление из полимочевины позволяет перевести крышу в категорию эксплуатируемых.

Преимущества и недостатки наливного покрытия

Жидкая кровля славится следующими достоинствами:

- бесшовное покрытие;

- ликвидация всех трещин и дыр;

- высокая эластичность;

- практически бессрочная служба;

- отсутствие негативной реакции на ультрафиолет;

- возможность хранения в жидком виде в герметичной ёмкости;

- способность хорошо сцепляться даже со старым покрытием;

- минимальный расход (1–3 кг на 1 м2);

- устройство без помощи электрической энергии, воды или источника огня;

- безвредность;

- хорошая изоляция крыши от влаги;

- защищённость от порчи при контакте с атмосферными осадками;

- нормальная переносимость и холода, и тепла.

В застывшем виде наливное покрытие превращается в материал, который очень стоек к разрыву

В застывшем виде наливное покрытие превращается в материал, который очень стоек к разрыву

Отрицательными характеристиками жидкой кровли считают:

- демонтаж только механическим методом;

- боязнь нефтесодержащих растворителей;

- значительная стоимость аппарата для устройства напыляемой жидкой кровли (от 100 тысяч рублей);

- монтаж только при температуре не ниже 5° тепла.

Аппарат для напыления жидкой кровли стоит дорого, поэтому обычно берётся в аренду

Аппарат для напыления жидкой кровли стоит дорого, поэтому обычно берётся в аренду

Гидроизоляция напылением полимочевины

Гидроизоляция напылением полимочевины для любых жилых, промышленных и производственных объектов, от зданий и инженерных сооружений до емкостей и искусственных водоемов. Более 1000 м 2 готовых покрытий в смену с гарантией от 7 лет. Договор, безналичная форма оплаты с НДС или без. Выполняем заявки по территории Европейской России, включая Крым.

- предварительное обследование объекта, подбор оптимальной системы покрытия;

- согласование технического решения;

- фиксация стоимости до начала работы;

- строгое следование техническим регламентам производителей ПМ;

- до 1000 м 2 готового защитного покрытия в смену;

- гарантия от 7 лет;

- гарантийное и послегарантийное обслуживание.

Помимо гидроизоляции полимочевиной, оказываем услуги по устройству антикоррозийной защиты, абразивостойких покрытий, утепление напыление ППУ(в том числе в комплексе с ПМ).

Для каждого конкретного проекта инженеры ГК «Бегемот» разрабатывают уникальный чек-лист с учетом специфики объекта. В бригадах компании — только высококвалифицированные операторы и прорабы, которые знают технологию работ и умеют вносить необходимые коррективы в зависимости от текущих условий.

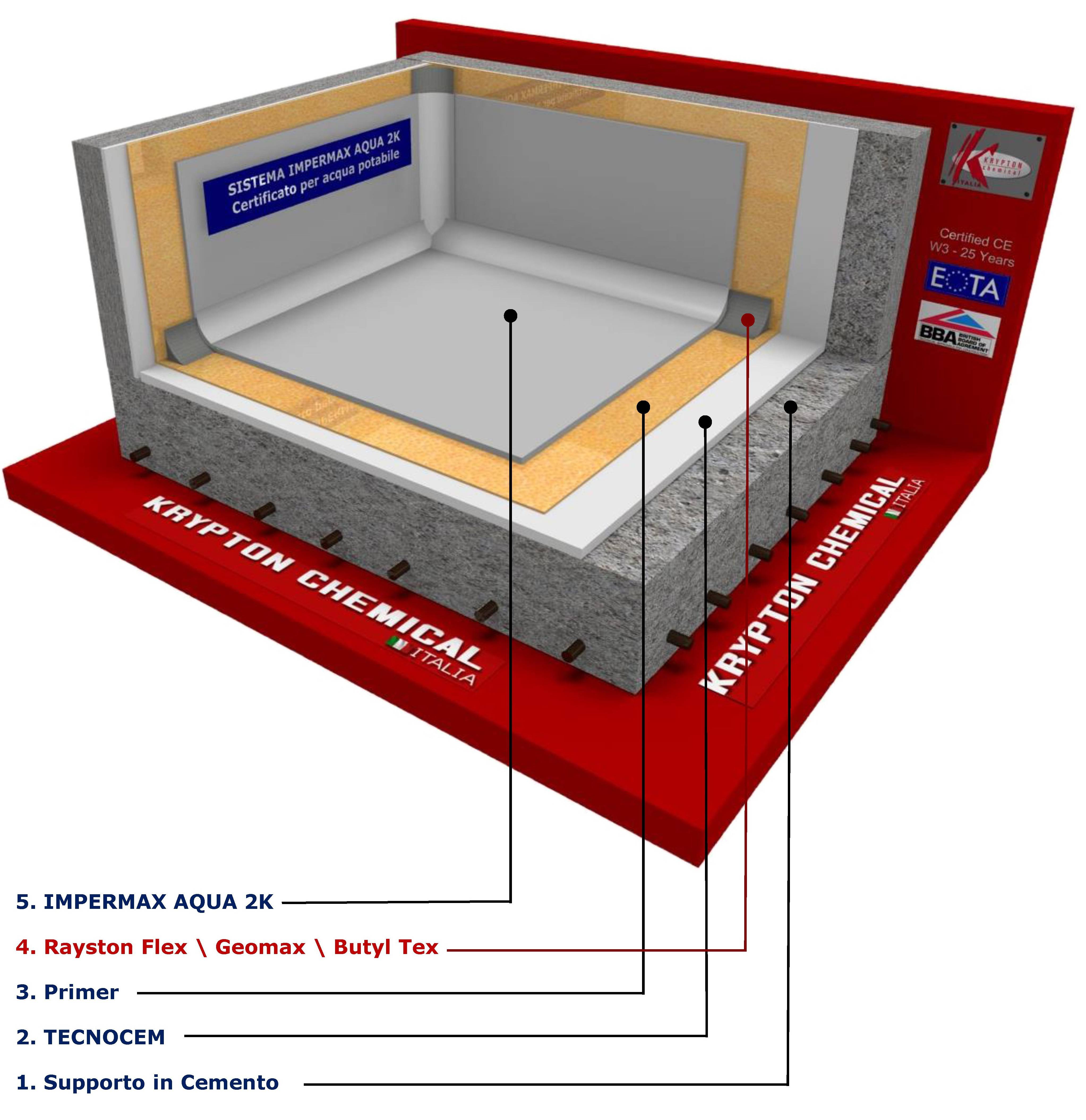

Технические характеристики полимочевины

- Прочность при разрыве. Этот показатель составляет 20 МПа. Также удлинение при разрыве составляет 900%. Этот материал очень прочный и отлично тянется благодаря особой молекулярной формуле. Износостойкость полимочевины превышает показатели напольной керамической плитки.

- Водопроницаемость. Под давлением 0,6 МПа на обратной стороне образца влаги нет. Это качество позволяет использовать полимочевину в сложных условиях, в том числе на поверхностях, которые насыщены водой и при высокой влажности воздуха. Это не приведет к образованию пузырей на материале.

- Гибкость материала. При температуре -30 градусов по Цельсию при сгибании не образуется трещин на поверхности полимочевины. Благодаря молекулярным особенностям материал не теряет форму и не оседает.

- Адгезия. Полимочевина может наноситься на металл, бетон, дерево, полиуретановую пену и другие основания. Это определяет широкий спектр ее использования. Исключениями являются лишь тефлон и фторопласт.

- Диапазон рабочих температур. Для полимочевины он находится в пределах от 220 до -50 градусов по Цельсию.

- Химическая стойкость. Защитная пленка эластомера обеспечивает устойчивость материала к воздействию нефтепродуктов, слабым кислотам, тормозным жидкостям, морской воде, маслам, гликолям.

- Скорость реакции и отвердения. Этот показатель составляет около 10-20 секунд. Эксплуатировать покрытие можно уже через час после напыления.

- Огнеустойчивость. Полимочевина пожаробезопасна. Она почти не горит и способна самозатухать.

- Экологичность. В состав материала не входят растворители. По сути он полностью твердый со 100% сухого остатка. Полимочевина не содержит летучих токсических соединений. Это позволяет соответствовать ей высоким экологическим стандартам.

Классификации и разновидности полимочевины

Полимочевину различают по способу нанесения на обрабатываемые площади. Самый распространённый вид нанесения – автоматический. Для этого метода требуется специальное оборудование, в котором компоненты смешиваются и распыляются под давлением. Если рассматривать распространённость такого метода, то это примерно 95%. Для автоматического распыления производители предлагают соответствующие виды составов.

ФОТО: tehnopena.ruСчитается, что результат работы с такими составами наиболее качественный

ФОТО: tehnopena.ruСчитается, что результат работы с такими составами наиболее качественный

Вторая разновидность составов предназначена для ручного нанесения кистью или валиком. Такие виды полимочевины отличаются от наносимых автоматическим методом тем, что имеют более длительный период застывания. Это и понятно: вручную работать с составом дольше и сложнее, и нехорошо, если он будет застывать прямо на кисти. Своими руками полимочевину наносят обычно в местах, где требуется особенно аккуратно выровнять край или просто невозможно подобраться распылителем. Иногда, если объём работ сравнительно небольшой, вызывать мастера с оборудованием слишком накладно, поэтому кисть и валик используются в целях экономии. Очень часто таким образом составы наносятся при необходимости ремонтных работ.

Другой вариант классификации полимочевины представлен по физико-химическим показателям – от этого напрямую зависит область её применения.

С помощью различных добавок, дополняющих состав полимочевины, производители добиваются её особенных свойств. К примеру, высокое содержание силанов делает готовую поверхность химически стойкой и позволяет добиться хорошей адгезии к различным, даже сложным в этом плане поверхностям. Есть добавки, которые делают состав устойчивым к контакту с нефтепродуктами, содействуют устойчивости к возгоранию. При добавлении в смесь пластификаторов полимочевина становится более эластичной, что помогает заполнять небольшие трещины и «укрывать» сложные геометрические поверхности. Иногда в полимочевину добавляют гидрофобизаторы, чтобы повысить её изоляционные свойства.

ФОТО: ingri.ruВ качестве добавок также выступают отвердители, которые делают застывшее покрытие более жёстким и устойчивым к различного вида абразивам

ФОТО: ingri.ruВ качестве добавок также выступают отвердители, которые делают застывшее покрытие более жёстким и устойчивым к различного вида абразивам

Полимочевина разделяется и по составу, выделяют два вида – гибридную и чистую. Гибридные системы – это дешёвый вариант, а чистая полимочевина стоит дорого из-за стоимости компонентов. А вот если в ней присутствуют примеси, цена, соответственно, снижается. Самыми популярными в этом сегменте на рыке являются системы, состоящие из полимочевины и полиуретана.

У таких гибридных составов есть свои особенности – в частности, реакция полиуретанов с воздухом. Если смесь приходится наносить при низкой температуре и высокой влажности, стоит отказаться от гибридов. А при более мягких условиях гибриды экономически оправданы.

Существует три вида состава:

- ароматический – самый распространённый вид полимочевины, который активно используют для гидроизоляции конструкций. У этого состава масса преимуществ и только один недостаток – неустойчивость к ультрафиолету;

- алифатический – в отличие от предыдущего, равнодушен к воздействию ультрафиолета. Эта особенность делает его дороже аналогов почти вдвое. Состав используют в основном для гидроизоляции кровли, террас, балконов и других объектов, находящихся на открытом воздухе;

- модифицированный или гибридный состав – это, как раз, тот случай, когда в полимочевину входят различные добавки для улучшения свойств.

Область применения полимочевины при ремонте кровель

Ремонт и устройство кровельных покрытий возможен с применением жидких мастичных композиций, методом безвоздушного, воздушного нанесения, и даже ручного нанесения -валиками

Основными преимуществами нанесения мастик перед рулонными материалами являются:

- Возможность получения более надежного бесшовного ковра гидроизоляции;

- В местах примыканий , по сравнению с рулонными материалами, повышается надежность гидроизоляции

Полимочевина и некоторые ее вариации с полиуретановыми эластомерами, наносимые методом распыления под высоким давлением – частный случай напыляемых кровель.

Отсутствие в составе пожароопасных и токсичных растворителей, а также возможностью за короткое время получить в построечных условиях, из жидких компонентов, готовое прочное покрытие, способное сохранять эластичность в диапазоне температур от -60 до +70 градусов Цельсия.

Такое покрытие обладает высокой адгезией к множеству оснований и проницаемо для водяных паров.

В настоящее время напыляемые кровли претендуют на замещение на рынке полимерных мембран

Особенно, для ремонта сравнительно небольших кровель со сложной конфигурацией, напыляемая гидроизоляция кровли полимочевиной – вне конкуренции.