Устройство и принцип работы

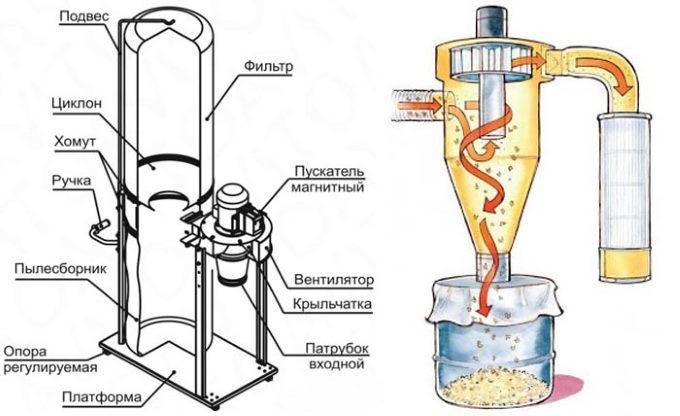

По своим задачам, это устройство напоминает пылесос. Важным отличием стружкоотсоса является наличие специального элемента, называемого циклоном. Состав таких агрегатов включает следующие элементы:

- электрический двигатель (его мощность должна превышать 3,5 кВт);

- крыльчатка (для создания требуемой скорости воздушного потока);

- циклон (производит качественную очистку подаваемого воздуха от имеющейся стружки);

- ёмкость для сбора пыли и стружки;

- очистной фильтр (целесообразно устанавливать многоступенчатую систему фильтрации);

- систему электрической коммутации для включения и управления;

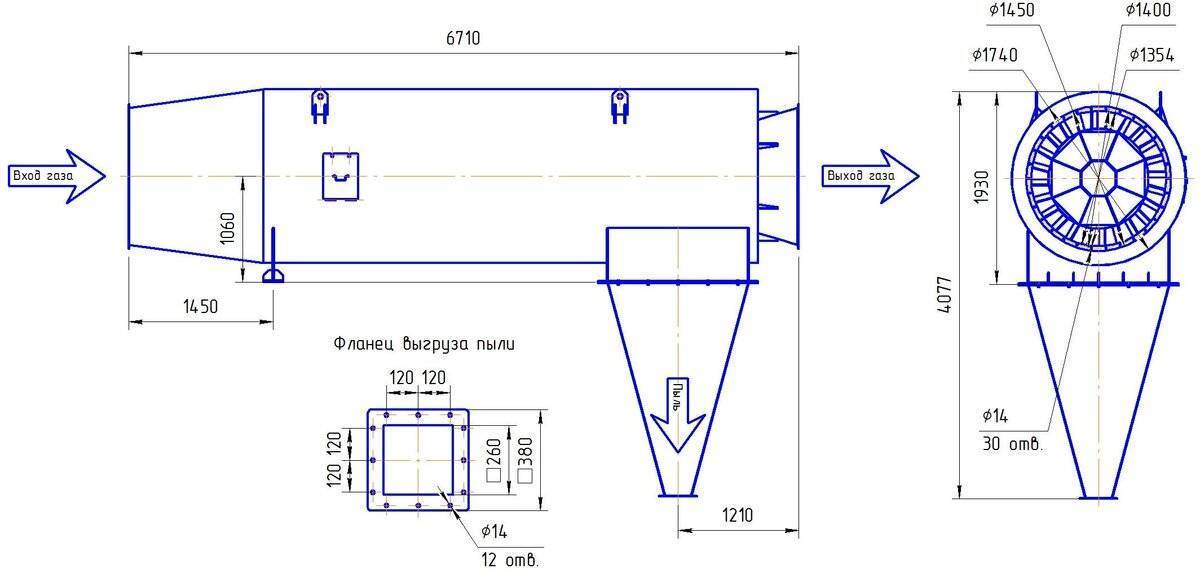

В герметичном корпусе стружкоотсоса расположена крыльчатка. Подача воздуха в момент уборки стружки производится по воздуховоду через боковое отверстие в стенке корпуса. Через второе отверстие производится выпуск очищенного воздуха. Их размер зависит от диаметра, выбранных воздуховодов. В комплексе такая система называется циклон. Он работает по принципу отделения тяжёлых частиц благодаря создаваемой центробежной силе, создаваемой при вращении крыльчатки с высокой скоростью.

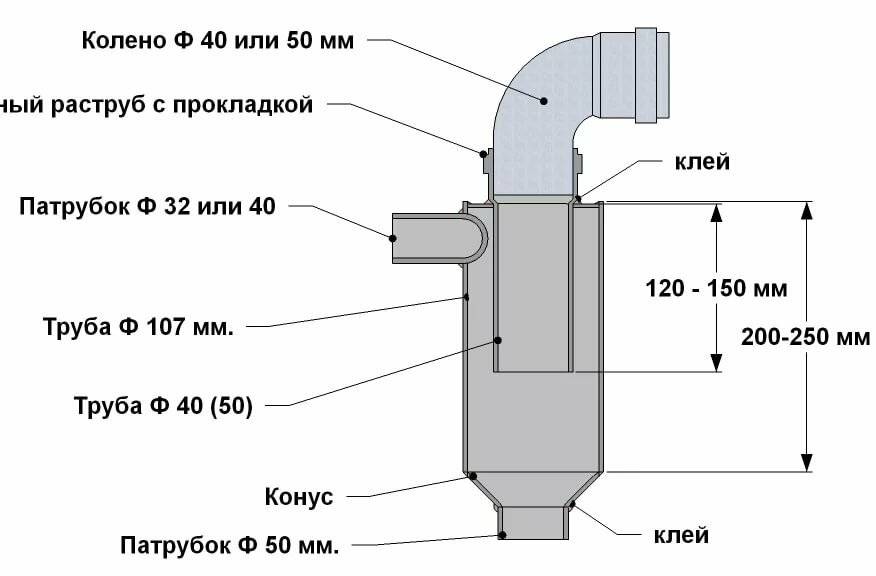

Циклон стружкоотсоса, имеет достаточно простую конструкцию и может быть изготовлен своими руками из имеющихся подручных инструментов. Это обычная большая емкость круглой формы (бочка или ведро). Её можно изготовить своими руками Входящий поток воздуха начинает поступать в верхнюю часть емкости, и при этом воздушная струя направлена вдоль стены. Благодаря крыльчатке поток закручиваться по спирали. Скорость движущегося потока заставляет стружку и мусор смещаться к стене емкости. После этого они оседают на дно бака или расположенный внизу мусорный пакет.

Необходимое разрежение внутри стружкоотсоса создается благодаря быстрому удалению очищенного воздуха. На выходе воздух является очищенным от опилок, пыли и стружки. Это позволяет производить его отсос с помощью обычного бытового пылесоса. Чем выше мощность пылесоса, тем более производительным будет стружкоотсос. В промышленном стружкоотсосе применяется специально изготовленный центробежный насос большой мощности.

Хватит ли места?

Прежде чем решить, какой тип стружкососа выбрать для вашей мастерской, прикиньте, сколько места можно выделить для его размещения. Простой одноступенчатой модели потребуется не более 0,5 м2 площади пола. Дополнительный бак-сепаратор займет еще около 0,25 м2. Большая двухступенчатая система с циклоном может иметь высоту более 2,5 м и уменьшить свободную площадь на 1,5 м2. Если планируете перемещать портативный стружкосос от станка к станку, прикиньте, хватит ли места для маневрирования в проходах, а также для парковки самого стружкососа и хранения шланга. Решив устроить централизованную систему пылеудаления, следует освободить место на стене или потолке для разводки труб ко всем станкам, чтобы под ногами не было препятствий (прочтите вставку «Как разместить воздуховоды»). Тщательно продумайте план размещения каждого из ваших станков. Для лучшей работы системы устанавливайте станки, требующие наибольшего воздушного потока (рейсмусовый, строгальный и шлифовальный), как можно ближе к стружкососу.

Наконец, обследуйте электросеть в мастерской, чтобы выяснить, выдержит ли она включение и одновременную работу деревообрабатывающего станка и стружкососа.

Принцип работы стружкоотсоса

Если подключить устройство к системе вентиляции, то получится стандартная вытяжка, позволяющая оставлять в помещении тёплый воздух, одновременно удаляя пыль со стружкой, причём не только деревянной, но и пластиковой, металлической. Фактически речь идёт об устройстве, имитирующем промышленный пылесос, применение которого позволит не подключать для небольшого цеха вытяжную вентиляцию. Техника позволяет удалять элементы размером от 5 мкм. Используют стружкоотсос УВП при производстве сыпучих веществ и в процессе деревообработки.

Агрегат работает по стандартной схеме, предполагающей подсоединение гофрированного шланга с маленьким сечением к корпусу конструкции стружкоотсоса. Благодаря этому удаётся усилить, а главное концентрировать тягу.

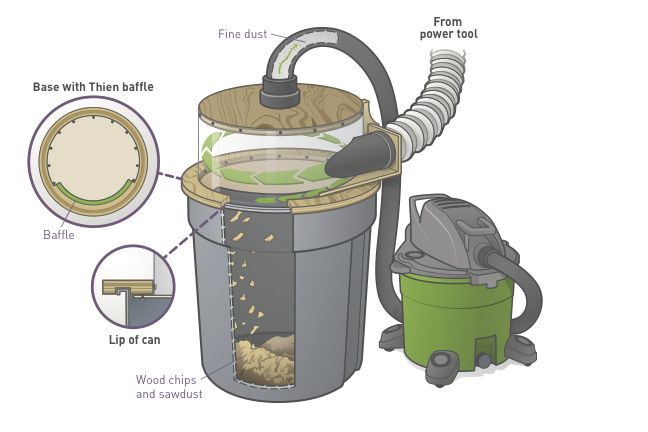

Тип насадки, используемой для наконечника, зависит от задач, решаемых посредством аппарата. Мотор располагается в верхнем сегменте устройства и напрямую соединяется с крыльчаткой. Когда он вращается, происходит разрежение воздуха, благодаря чему формируется тяга, необходимая для удаления пыли, стружки. Всасываемые продукты оседают в ёмкости, а вывод воздушных масс производится через патрубок, оснащённый фильтром, обеспечивающим грубую, тонкую очистку. Классическое исполнение прибора предполагает изготовление установленного в вертикальной плоскости цилиндра, зауженного к низу.

Вентилятор создаёт разреженную атмосферу, благодаря которой загрязнённый воздух втягивается в корпус, где он закручивается под воздействием центробежных сил. Именно в результате этого, отходы оказываются в нижней части аппарата, в которой расположен накопительный бункер. Дисперсная смесь собирается в фильтровальный блок, для которого характерна регенерация, обеспечиваемая посредством регулярных встряхиваний.

Мощность всасывания воздуха

Еще один важный параметр — мощность. Под ней понимают производительность вытяжки в метрах кубических в час

— объем воздуха, который она способна втянуть за час работы. Производительность, в свою очередь, зависит от характеристик мотора и скорости вращения вентилятора.

350 м³/час — оптимальное значение

для небольших кухонь (до 10 м²). Для кухонь 10–15 м² лучше выбирать вытяжки мощностью до 600 м³/час. Для помещений большего метража ищите устройства от 700 м³/час. У Haier это HVX-W692GB и HVX-W692GW мощностью 1000 м³/час.

Некоторые специалисты связывают необходимую мощность вытяжки не только с размером кухни, но и с видом блюд, которые вы привыкли готовить. Например, если вы часто жарите на высоких температурах или используете масла с низкой точкой горения (льняное, подсолнечное нерафинированное, сливочное), выбирайте вытяжки мощностью от 700 м³/час.

Стружкоотсос своими руками

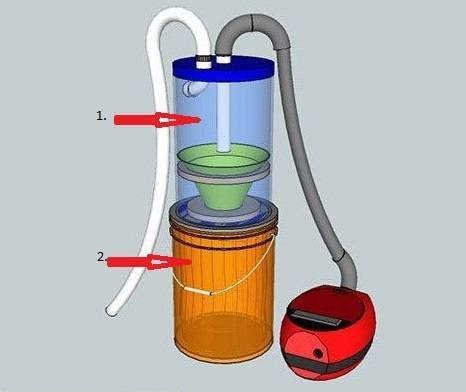

Стружкоотсос из пылесоса можно назвать самым недорогим вариантом из всех существующих решений. Конечно, сам по себе бытовой пылесос в вашей мастерской никакой пользы не принесет. Главная причина бесполезности заключается в небольшом объеме мешка. Именно поэтому между пылесосом и станком нужно установить дополнительную вытяжную систему, которая состоит из циклона и объемного резервуара для сбора опилок.

В домашних условиях стружкоотсос имеет два главных модуля:

- циклон

- емкость для стружки.

При помощи пылесоса в камере циклона формируется разрежение. Вследствие разницы давлений внутри и снаружи агрегата опилки вместе с воздухом и пылью попадают во внутреннюю полость циклона. Там действуют силы инерции и тяжести, вследствие чего механические взвеси отделяются от воздушного потока и оседают в нижней емкости.

Циклон может быть создан в виде крышки, монтируемой сверху накопительной емкости. Также эти модули можно совместить в один. Для начала нужно купить резервуар подходящего объема. К примеру, отлично подойдет бочка из пластика объемом 65 л.

Дополнительные материалы:

Дополнительные материалы:

- винты, шайбы и гайки нужны, чтобы закрепить входной патрубок

- кусок канализационной трубы с манжетами

- переходная муфта, опять же с канализационной трубы, на всасывающий патрубок агрегата

- пистолет с монтажным клеем.

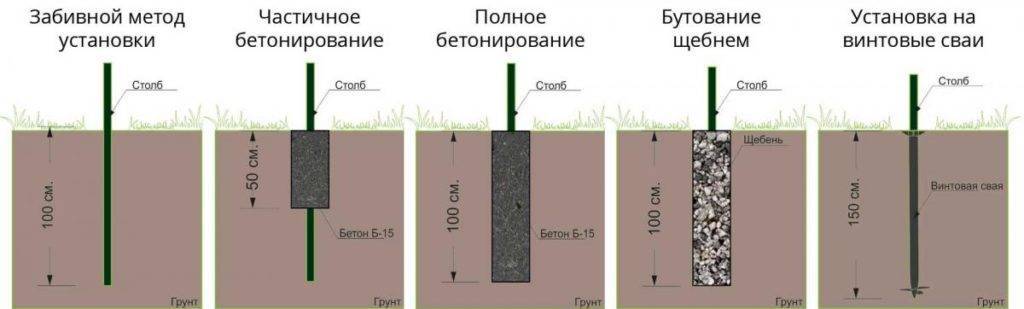

Когда все куплено и подготовлено, можно приступать к работе. Прежде всего в боковой части бочки нужно сделать отверстие для входного патрубка, который стоит разместить по касательной к корпусу. Его стоит установить в верхней части пластиковой бочки, чтобы получить наивысшую степень очистки. Зазоры между трубой и стенками бочки обязательно залейте монтажным герметиком.

После этого нужно сделать отверстие в крышке, вставить туда переходную муфту и тщательно загерметизировать все щели вокруг патрубка. Пылесос подсоединяют к верхнему отверстию, а патрубок, который будут отводить стружку от станка, вставляется в боковую трубу.

Тем не менее, небольшой процент древесной пыли циклон удержать все-таки не сможет. И чтобы добиться максимальной степени очистки, стоит оборудовать агрегат фильтром тонкой очистки. Как вариант, подойдет тканевый фильтр, которые крепится на каркас к верхней крышке циклона и обтягивается плотным материалом (к примеру, брезентом). Задача циклона заключается в отведении опилок и пыль из рабочей зоны.

Шланги, которые подключаются к стружкоотсосу, лучше купить именно от пылесоса. По стене проложите пластиковый трубопровод с гладкими внутренними стенками, который станет соединительным элементом между станком с всасывающим патрубком циклона.

Опасным может быть статическое электричество, образуемое в процессе движения опилок по пластиковой трубе: налипание опилок на стенки трубопровода, возгорание древесной пыли.

Чтобы создать конструкцию, которая будет полностью соответствовать правилам противопожарной безопасности, то в качестве опилкопровода нужно использовать гофру со встроенным металлическим проводником. Если вы подключите подобную систему к заземляющему контуру, то сможете избежать проблем во время эксплуатации.

Вытяжными элементами могут служить изделия из пластика, фанеры и прочих подходящих материалов.

Системы на базе бытового пылесоса отличаются невысокой производительностью. Такие приспособления могут обслуживать только один станок. Получается, что если у вас несколько станков, то вам нужно будет присоединять всасывающий патрубок к ним по очереди.

Всю конструкцию можно установить на единой колесной базе, что существенно повысит уровень мобильности стружкоотсоса.

Определите тип системы, которая вам нужна

Необходим стружкосос, который пропускает больше воздуха, чем требуется станку с учетом потерь из-за труб- воздуховодов или шлангов. Можно заняться вычислениями, чтобы определить оптимальную производительность, которая измеряется литрами в минуту или (в мощных установках) кубометрами в час. Но можно учесть несколько простых требований, которые позволят получить неплохой результат, не прибегая к расчетам. Любой стружкосос, способный справиться с потоком стружки и пыли от самого производительного станка, легко сможет работать и с остальными станками. Наиболее требовательными в большинстве домашних мастерских являются ленточно-шлифовальные и строгальные станки, которым необходима система пылеудаления производительностью около 950 м3/час или 260 л/мин. Даже если у вас нет таких станков, приобретение установки пылеудаления, способной работать с ними, позволит добавить их (или другое оборудование) в будущем.

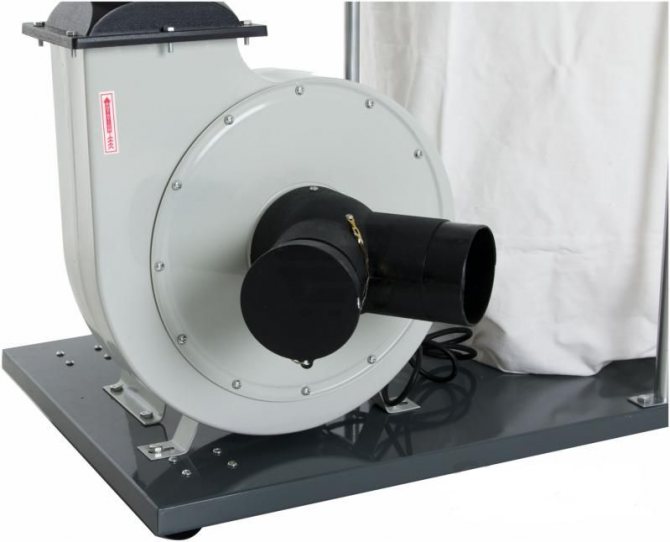

Этот одноступенчатый стружкосос с двигателем мощностью 2,2 кВт благодаря двум кассетным фильтрам имеет вдвое большую площадь фильтрации воздуха по сравнению с обычными одноступенчатыми моделями, а в двух пылесборных мешках в два раза больше места для стружки.

При подключении только к одному станку с помощью гибкого шланга диаметром менее 150 мм и длиной не более 2,5 м любая одноступенчатая система с двигателем мощностью 750 Вт уверенно справится с задачей. Для централизованной системы с разводкой труб-воздуховодов необходимы электродвигатель мощностью не менее 1,5 кВт, вентилятор-крыльчатка диаметром 300-350 мм и трубы диаметром 150 мм с гладкими стенками. Если в мастерской длина воздуховодов превышает 6 м, выбирайте одноступенчатый стружкосос с двигателем мощностью не менее 1,5 кВт или циклон. Стоимость системы возрастает пропорционально мощности двигателя, диаметру вентилятора, типу фильтра и другим характеристикам. Самые дорогие системы с циклонами имеют два важных преимущества: эффективность и долговечность. Одна и та же крыльчатка с двигателем мощностью 1,5 кВт, установленная на циклоне, всасывает на 20% больше воздуха, чем при работе в одноступенчатом стружкососе с двумя мешками. А так как циклон отделяет стружки и большую часть мелкой пыли, прежде чем она достигнет фильтра, воздушный поток в нем не ослабевает, в отличие от одноступенчатых систем, эффективность которых снижается из- за засорения фильтра.

Не подвергаясь постоянному воздействию потока стружки и пыли, крыльчатка и двигатель в системе с циклоном служат дольше, чем в одноступенчатом стружкососе. Это позволяет использовать более производительные, а не более прочные крыльчатки. Если вы затрудняетесь в выборе системы, выбирайте наиболее производительную модель. Ошибкой окажется покупка слишком маленького стружкососа, но еще большей ошибкой будет экономия на высококачественных (и недешевых) фильтрах.

Пылесос для мастерской

Процесс механической обработки деревянных заготовок всегда сопровождается выделением пыли или разбрасыванием стружки и опилок. В современных электроинструментах предусмотрена возможность подключения каких-либо установок для сбора и отвода древесных отходов, но их приобретение для бытовых нужд не всегда оправдано. На домашнем уровне с проблемой пылеудаления успешно справляется самодельное устройство. Рассмотрим подробно порядок изготовления пылесоса для мастерской.

Необходимые материалы и инструменты

Основой для реализации проекта служит старый бытовой пылесос, от которого используют следующие компоненты: •Моторную часть; •Регулятор мощности; •Провод электропитания; •Всасывающий шланг; •Насадки.

Для корпуса самоделки подбирают полиэтиленовую бочку емкостью 50–80 литров, обязательно с фиксируемой крышкой. Также понадобится: •Кусок пластиковой канализационной трубы диаметром 50 мм; •Фанера толщиной 5–10 мм; •Болты и гайки М6 – по 14 штук; •Полоса оцинкованной жести; •Фильтр воздушный от микроавтобуса; •Выключатель на 220 Вольт; •Шпилька резьбовая с шайбами и гайками; •Герметик строительный; •Наждачная бумага; •Стержни клеевые; •Сливной гофрированный шланг для стиральной машины; •Гофра электромонтажная ПНД 32.

Стыковочные узлы изготавливают из пластмассовых трубок и фитингов, подбираемых в зависимости от размеров патрубков на инструментах и диаметров заборных шлангов пылесоса.Перечень используемых инструментов: •Клеевой пистолет; •Дрель; •Ключи слесарные; •Отвертки; •Кусачки; •Электрический лобзик; •Острый нож; •Напильники; •Пистолет для герметика.

Процесс изготовления пылесоса для мастерской

Отступив от верха примерно 100 мм, на стенке бочки размечают отверстие под входной патрубок и высверливают его с помощью дрели. Затем ножом придают дырке овальную форму таким образом, чтобы внутренний конец трубы разместился вплотную к стенке и был направлен вниз под небольшим углом. Обезжиривают соединяемые поверхности и, используя клеевой пистолет, фиксируют патрубок на месте.

Тем же «горячим» способом на наружной части трубы закрепляют переходник для засасывающего шланга.

Лобзиком вырезают из фанеры два круга диаметром, немного меньшим, чем у крышки бочки. В заготовках делают сначала два отверстия под болты и закрепляют ими детали с обеих сторон крышки. Далее просверливают остальные дырки, снимают круги и шкуркой удаляют заусенцы. Наносят по периметру заготовок герметик, размещают детали на крышке и полностью устанавливают крепеж. По центру фанерных кругов выполняют отверстие под шпильку, а чуть в стороне – под забор воздуха моторным блоком.

С воздушного фильтра кусачками удаляют металлическую сетку, иначе она будет забиваться опилками и мешать очистке пылесоса. Один торец цилиндра закрывают заглушкой из фанеры.

Подготовленный фильтрующий элемент закрепляют на шпильке барашковой гайкой.

Моторная часть, как правило, имеет круглые формы. Поэтому для удобства монтажа из корпуса старого пылесоса вырезают пластиковые части, в которых находился двигатель. Благодаря им для закрепления агрегата на крышке бочки потребуется лишь один хомут, изготавливаемый из полоски жести.

Рядом с двигателем размещают выключатель и регулятор мощности, поместив последний в подходящую коробку. Остается соединить элементы между собой проводами и подключить кабель с вилкой. Убедившись в правильности соединений и в отсутствии оголенных контактов, подают питание и проверяют работу устройства.

Стандартный всасывающий шланг бытового пылесоса слишком короткий – его наращивают гофрированной трубкой для прокладки проводки или другим подобным изделием.

Изготовление насадок и переходников

Чистота в мастерской начинается с верстака. Для уборки рабочего места приспосабливают типовую щетку, идущую в комплектации бытового прибора.

Подсоединяют насадку посредством резинового переходника, отрезанного от соответствующей по калибру трубки, например, от патрубка системы охлаждения автомобиля.

Одним из самых мусорящих электроинструментов является электрорубанок. Выкидной штуцер у инструмента достаточно большой, скорее всего, шланг пылесоса подсоединится без проблем.

Для ручной плоскошлифовальной машины потребуется изготовить переходник, припаиваемый к фиксатору пылевого мешка.

В этом случае пригодится более тонкий шланг от слива стиральной машины и возможность электронного снижения мощности всасывания пылесоса, чтобы корпус не сжимался.

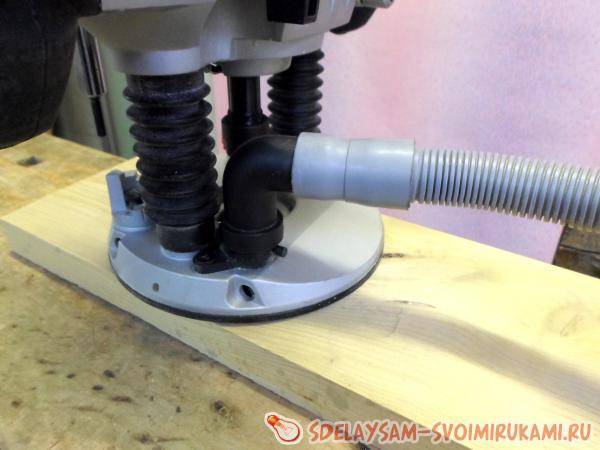

Эта же гофра подходит для отсоса стружки из рабочей зоны ручного фрезера.

Методом подбора находят соответствующие детали и для поддона круглопильного станка.

Как устроен циклонный сепаратор?

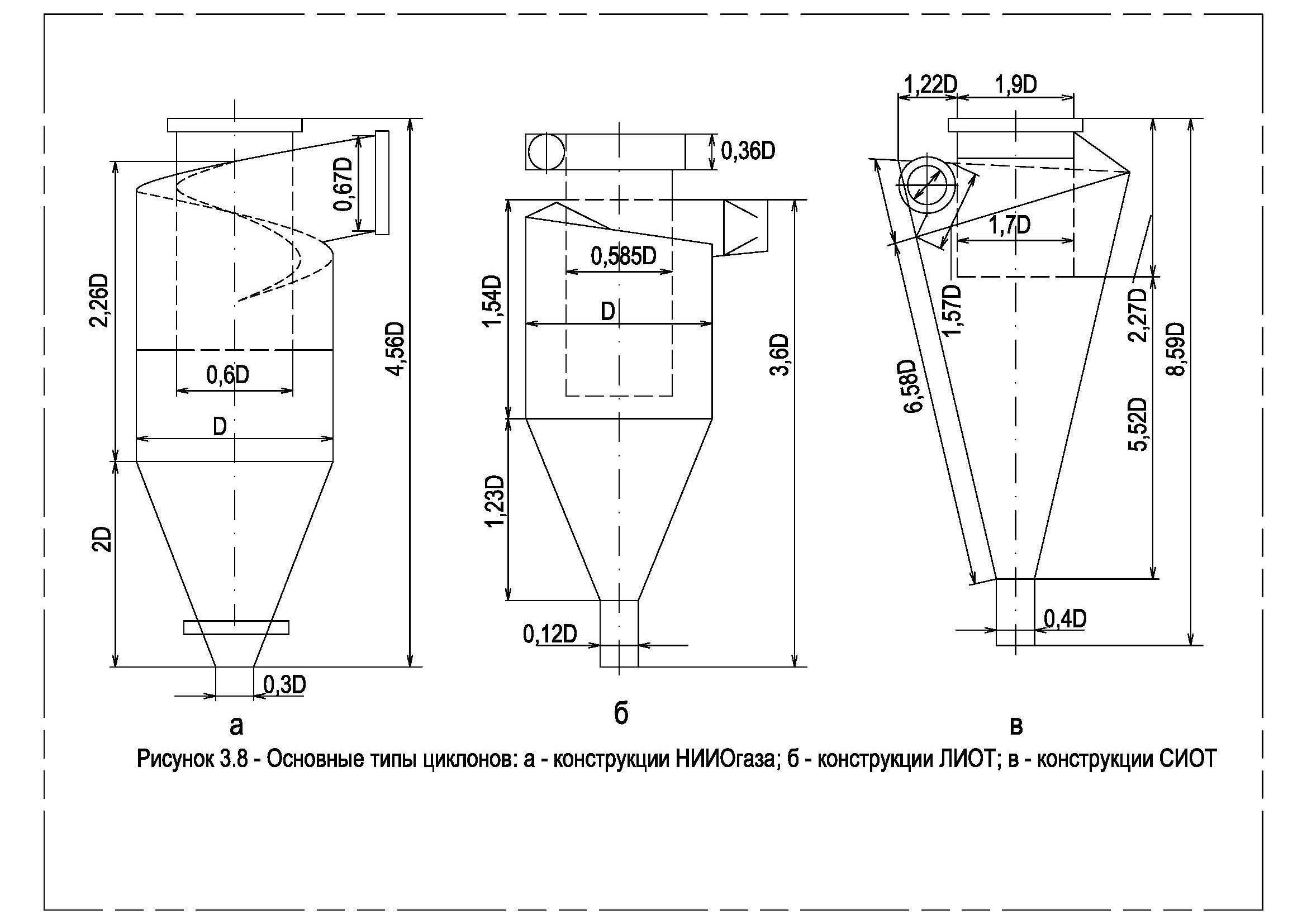

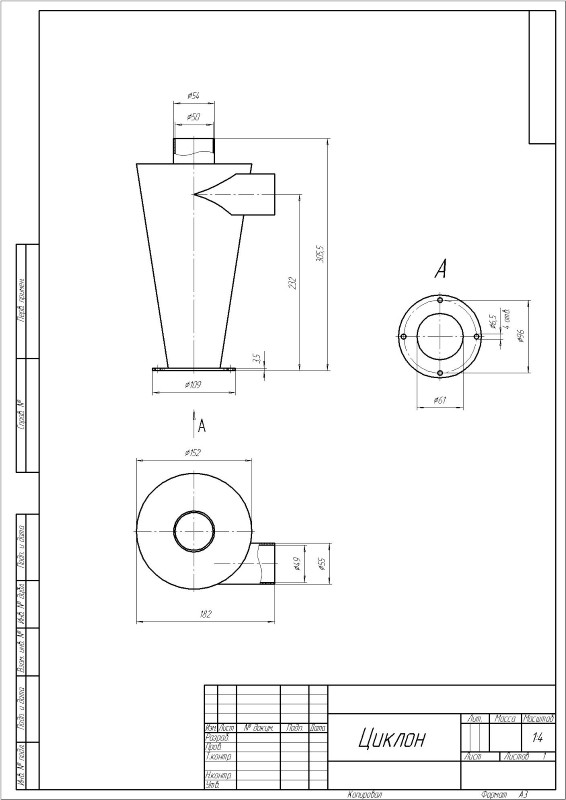

Внешне циклонный сепаратор можно охарактеризовать как сосуд цилиндрический формы, нижняя часть которого имеет конусообразное исполнение. Верхняя часть сосуда содержит два отверстия – входное и выходное, через которые, соответственно, входит и выходит поток воздуха.

Внизу сосуда – по обрезу конусной части — также есть отверстие, сквозь которое выходит отсеянный (отфильтрованный) мусор.

Одно из верхних отверстий (входное) оборудуется каналом, за счёт которого входящий поток воздуха поступает в циклон по касательной линии.

Учитывая цилиндрическую форму конструкции, входящий поток движется по кругу, создавая эффект завихрения. Образующаяся при этом центробежная сила выбрасывает на периферию содержащиеся в потоке взвешенные частицы.

Классическое исполнение циклонного сепаратора: входной и выходной каналы, корпус (цилиндрический конусный) верхнего и нижнего циклона; фильтр и мусоросборник

Другое отверстие – выходное, также имеет канал, но расположенный строго перпендикулярно относительно входящего канала.

Благодаря такому расположению второго канала, движение воздуха меняется с вихревого состояния на строго вертикальное, что исключает захват уже отсеянных взвешенных частиц.

В свою очередь, отсеянные частицы мусора, оказавшись на периферии, смещаются по стенкам сосуда вниз, достигают конусной части и через выходное отверстие попадают в сборник мусора. Вот, собственно, весь простейший принцип работы циклонного сепаратора.

Это интересно: Горизонтально-фрезерный станок — назначение и разновидности

Особенности конструкции домашних стружкопылесосов

В столярной мастерской изготовить функциональный стружкоотсос сможет даже любитель без технического образования. Первое что нужно отметить в таких аппаратах это наличие двигателя, работающего от электрической сети в 220 вольт. Трехфазные двигатели приобретать нецелесообразно, так как с их подключением в обычных условиях возникает много затруднений.

Лучше приобретать вентилятор с мощной крыльчаткой. Она обеспечивает хорошее спиральное завихрение всасываемого воздуха со стружкой.

Подготовительный этап

Самостоятельно изготовленный стружкоотсос обойдется в несколько раз дешевле по сравнению с аналогами в магазине. Часть деталей для сборки можно найти в мастерской или гараже, но некоторые из них все-таки придется покупать. Чтобы оборудование быстро изготовить необходимо:

- Составить план работ. Необходимо четко знать, какие элементы потребуются при сборке;

- Приобрести электродвигатель, проверить его работоспособность и возможность подключения к сети в мастерской;

- Подобрать детали, которые самостоятельно изготовить невозможно;

- Корпус. Он может быть изготовлен из дерева, но многие используют баки из прочного пластика с крышкой.

При подготовке нужных деталей времени на сборку аппарата потребуется 2-3 часа.

Изготовление стружкоотсоса своими руками

Для большинства самодельных моделей фильтров используются двигатели с небольшой и средней производительностью, которые могут подключаться к стандартной сети 220 В. Более мощные двигатели используют трехфазное питание, организовать которое в бытовых условиях достаточно сложно.

Подготовка к изготовлению

Делая фильтр самостоятельно, вы значительно сэкономите, однако есть элементы, которые собрать самостоятельно не получится. Это двигатель и крыльчатка. Их нужно подобрать и проверить работоспособность заранее, чтобы не возникло проблем при эксплуатации.

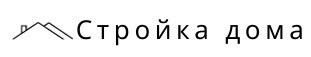

После этого нужно составить примерный чертеж стружкоотсоса. Он будет иметь подобный вид:

Какие потребуются инструменты?

Набор инструментов, требуемых для изготовления отсоса будет зависеть от типа аппарата, который вы собираетесь сделать. Корпус легче всего собрать из дерева. К нему будут соединяться остальные элементы. Какие инструменты потребуются с обязательном порядке?

- индикатор и мультиметр;

- стамеска, наждачка, шлиф машина и т. д;

- шуруповерт, молоток, отвертки.

Чем проще конструкция, тем больше шанс изготовить ее в бытовых условиях.

Материалы

Аппарат должен получиться легким и герметичным. При этом он должен справляться с давлением, образуемым завихрениями воздуха от крыльчатки. Из чего его можно сделать:

- Корпус можно сделать из фанеры, толщиной 4 мм. Изделие получится легким и прочным.

- Другие детали будем делать из брусков различной толщины.

- Понадобится поликарбонат.

- В качестве фильтра может использоваться элемент от инжекторного двигателя ВАЗ. Он стоит дешево и проработает достаточно долго.

- Двигатель можно взять от старого пылесоса. Крыльчатка будет крепиться на выходном валу.

- Чтобы соединять все элементы, понадобятся болты, саморезы и герметик.

Посадочное место для фильтра

Сделать фильтр самостоятельно довольно сложно, поэтому лучше купить готовую деталь. Посадочное место для него будет делаться из дерева

Важно правильно подобрать диаметр. Слишком маленькое отверстие снизит эффективность

Крепить фильтр не потребуется, достаточно сделать блок для него, в котором он будет плотно подходить по размеру.

Крепления для поликарбоната

Листы будут крепиться на деревянные кольца, внутренний радиус которых должен соответствовать объему будущего бака. Между фиксирующими кольцами следует прикрепить вертикальные планки, на которых будет держаться поликарбонат.

Кольца можно легко сделать в мастерской, при наличии навыков и оборудования.

Установка фиксирующего кольца

Изготовление корпуса начинается с крепления колец и поликарбоната. Листы крепятся с обеих сторон планками на саморезы. Соединения и швы нужно заделать герметиком, чтобы повысить герметичность.

Когда корпус собран, можно подсоединять к нему остальные элементы.

Боковой патрубок

Этот элемент нужен, чтобы снизить риск разрыва конструкции от внутреннего давления после засорения фильтра. Он будет иметь предохранительный клапан. В листе поликарбоната делается отверстие, которое закрывается патрубком.

Чтобы увеличить герметизацию, между стенками бака и планками, надо уложить герметик. Патрубок крепится при помощи болтов и гаек.

Верхний ввод

Стружка и пыль всасываются в верхней части конструкции. Чтобы разместить верхний ввод, делается небольшой корпус, в котором устанавливается патрубок от старого пылесоса. К нему будет подключаться всасывающий шланг. Фиксация получится надежной, но при этом шланг можно будет быстро снять. Так что самостоятельно изготавливать этот элемент не стоит.

Фигурная вставка

Этот элемент требуется для соединения входного патрубка. Он располагается так, чтобы воздух мог поступать в фильтр без затруднений.

Вставка располагается напротив вентилятора. Все швы нужно также обработать герметиком.

Сборка фильтра

Когда корпус под фильтр сделан, его надо разместить на своем месте. Помимо него, внутри будут находиться электронные элементы, обеспечивающие питание двигателя.

От наружной части фильтра надо отвести еще один патрубок, через который будет отводиться воздух.