Общее назначение и виды станков

Станок предназначается для окончательной обработки деталей и заготовок из разных материалов путём воздействия на них поверхностью с абразивным или алмазным напылением. Станок, его составляющие механизмы и приспособления позволяют соблюдать точность размера и форму, а также обеспечивают создание идеальной поверхности детали или заготовки.

С помощью станка можно обработать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья зубчатых колёс. По своим характеристикам шлифовальные станки делятся на:

- Круглошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

- Плоскошлифовальные.

- Специальные станки (для шлифовки резьб, зубчатых колес).

Процесс шлифования

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Во время работы абразивной поверхности придаётся круговое движение при помощи электрического двигателя. При соприкосновении поверхности заготовки с абразивом и происходит процесс обработки. Есть расхожее мнение, что шлифование абразивами — это обработка трением. Однако, это неверно.

Каждая абразивная частица имеет острые грани, при касании с материалом (металл, пластик, дерево, камень) работает, как режущий инструмент и снимает стружку, как скажем фреза или сверло. Если учитывать немалую скорость вращения шлифовальных кругов, а также возникновение стружки, как продукта шлифования, необходимо учитывать и возможность травмирования этой самой стружкой.

Виды станков

Несмотря на самодельную сборку, каждый станок позволяет изготавливать широкий спектр деталей различной сложности и конфигурации. При правильном монтаже агрегата, он практически не будет уступать профессиональным заводским аналогам по точности и скорости работы.

Если же задействовать и дрель высокой мощности, рассчитанную на длительную бесперебойную эксплуатацию, то на таком станке возможно наладить и серийное производство или обработку разнообразных элементов.

Каждый вид станка предусматривает выполнение разных работ и имеет свои особенности.

Сверлильный

Сверлильный станок необходим для формирования отверстий в различных поверхностях – как плоских, так и многогранных элементах из дерева, металла, пластика, стекла. Диаметр отверстия и материал детали определяется типом используемого режущего элемента – сверла.

Принцип работы агрегата основан на том, что механизм, обеспечивающий крутящий момент режущего элемента (в нашем случае – дрель) располагается прямо перпендикулярно относительно обрабатываемой поверхности на специальной станине – закрепленном на стойке шпинделе. При опускании шпинделя сверло входит в поверхность и проделывает в ней отверстие.

Главное преимущество работы на станке перед ручной обработкой – отверстие получается более точным. Закрепленную дрель можно четко сфокусировать и направить в нужное место.

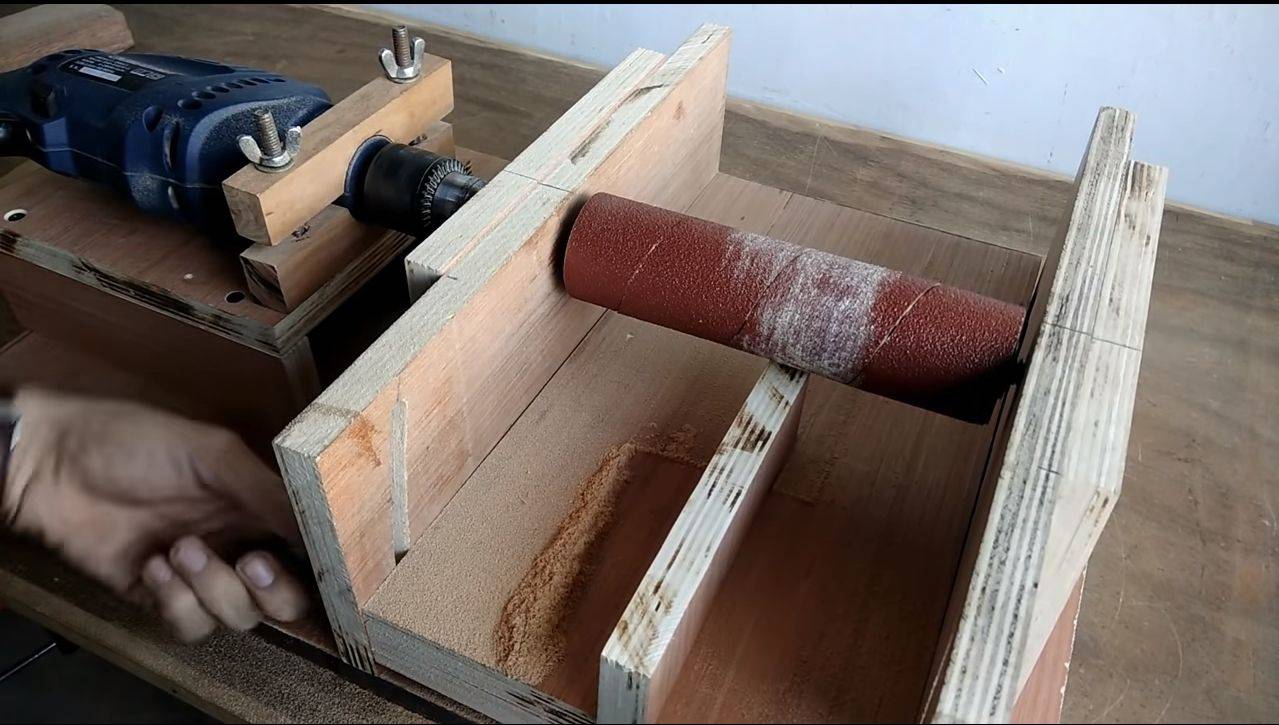

Токарный

Обработка деталей на токарном станке происходит за счет быстрых оборотов заготовки вокруг своей оси, которые обеспечиваются вращающимся от электродвигателя шпинделем, в данном случае – это патрон дрели. Режущий элемент подается вручную сбоку, перпендикулярно вращающейся заготовке, или же проникает внутрь, в зависимости от вида выполняемых работ.

Токарный станок используется для внутренней и наружной обработки металлических, деревянных или пластиковых деталей:

- нарезания резьбы;

- винторезных работ;

- подрезки и обработки торцов;

- зенкерования;

- развертывания;

- расточки.

Заготовка зажимается в станке между обеспечивающим крутящий момент элементом (насадкой в патроне дрели) и прижимной направляющей втулкой. Прижимная втулка размещается на специальных полозьях, и фиксируется в нужном положении гайкой. От длины полозьев будет зависеть размер заготовки, которую можно установить в агрегат.

Дрель же фиксируется в станине «намертво».

Фрезерный

Фрезерный станок используется для обработки металлических и деревянных заготовок с помощью фрезы – инструмента со специальными резцами, зубьями. Во время работы фреза, оборачиваясь вокруг своей оси, снимается с заготовки часть наружного слоя, придавая ей необходимую форму.

С помощью фрезы производят точильные и другие работы:

- резку;

- заточку;

- торцевание;

- зенкерование;

- развертку;

- нарезание резьбы;

- изготовление зубчатых колес.

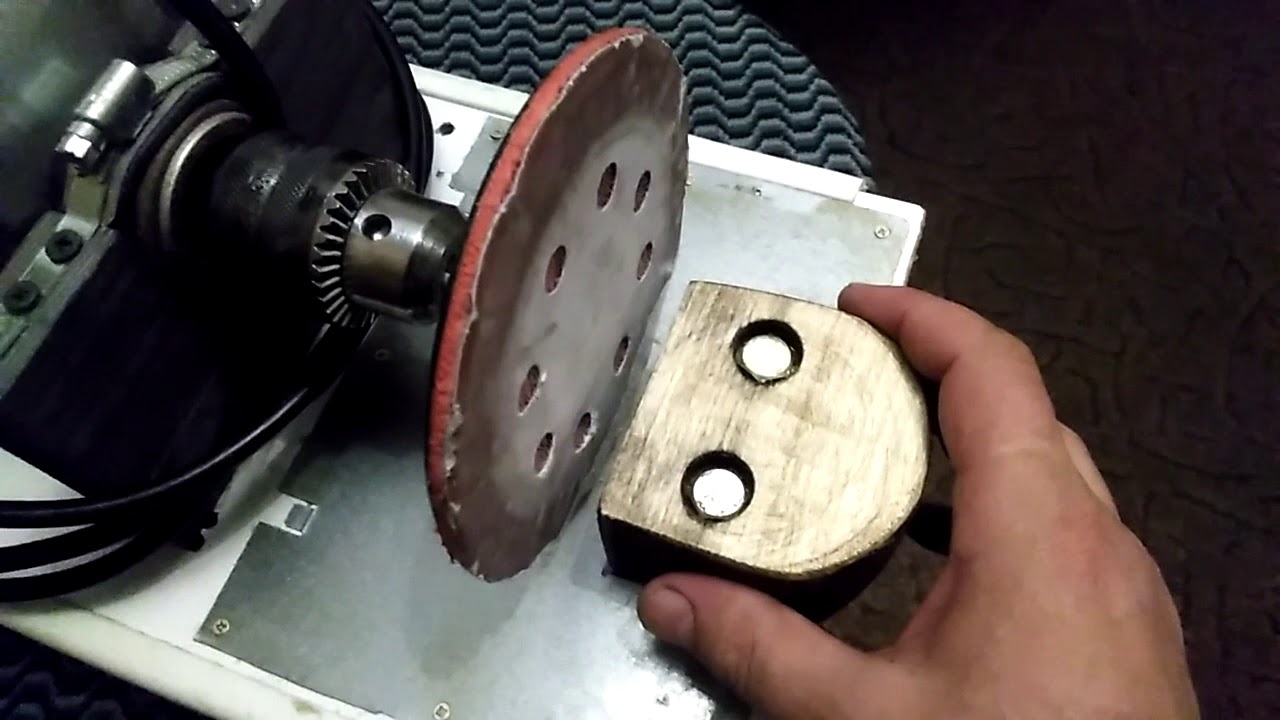

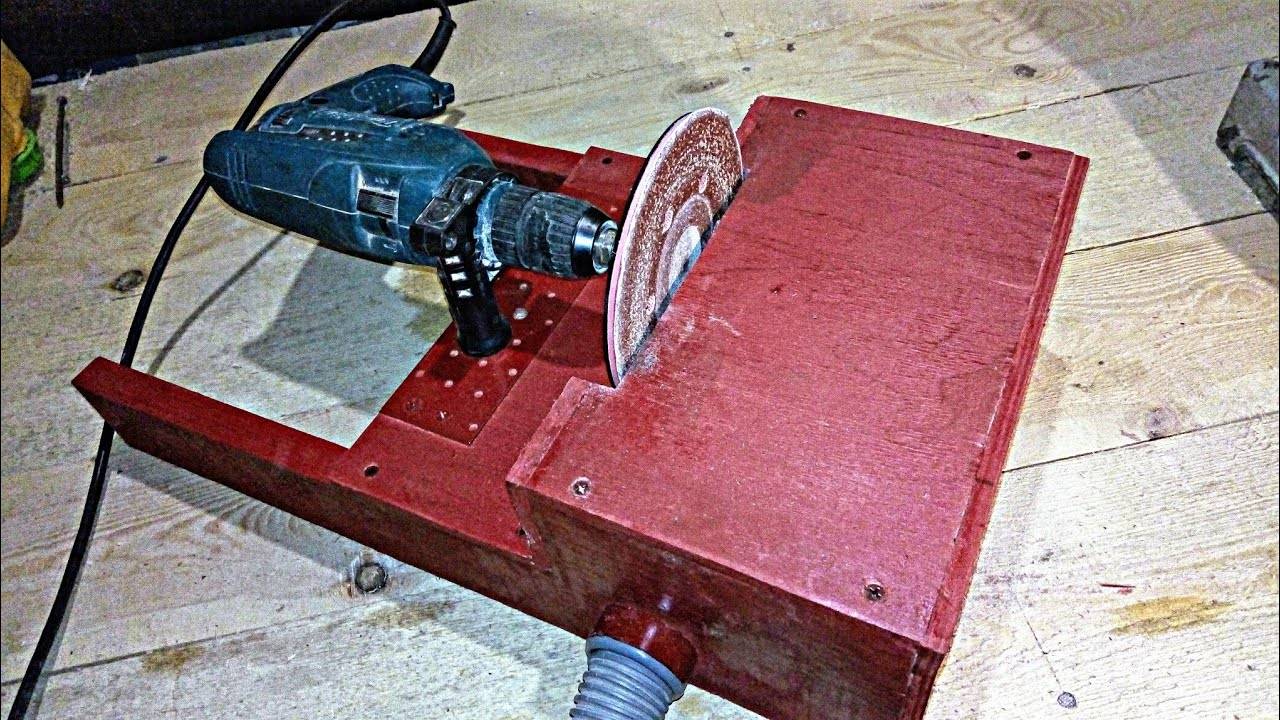

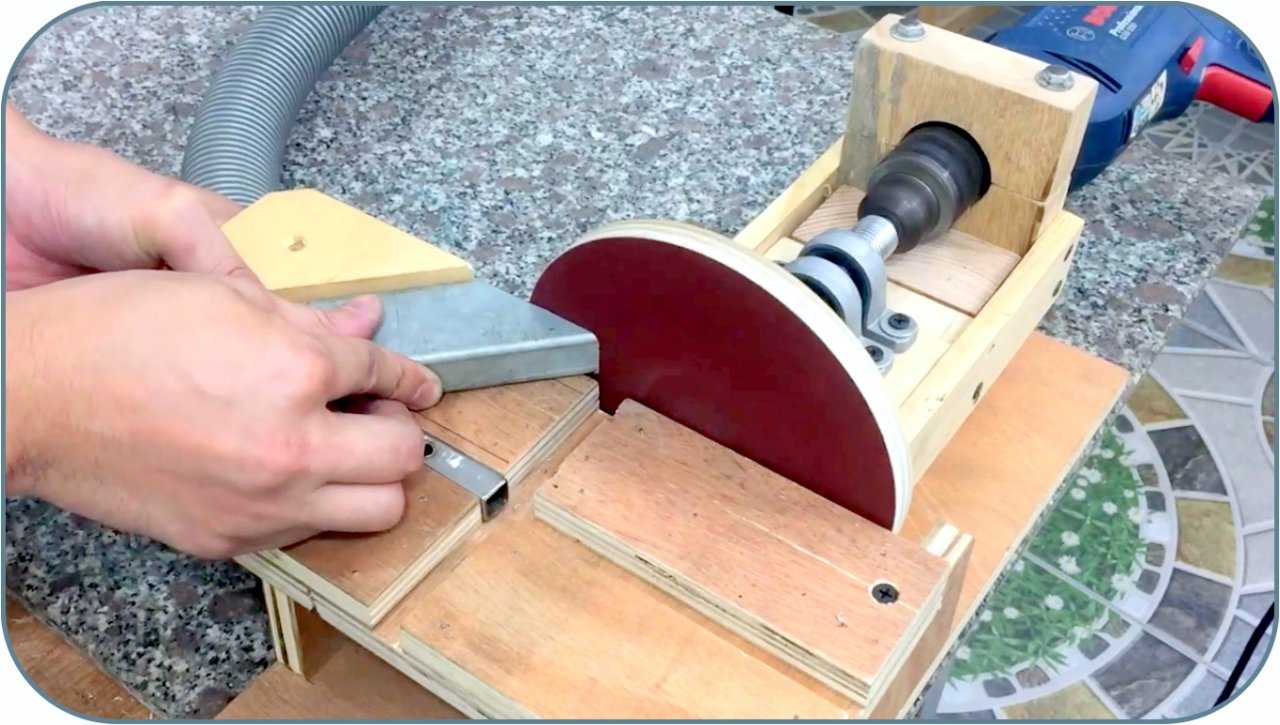

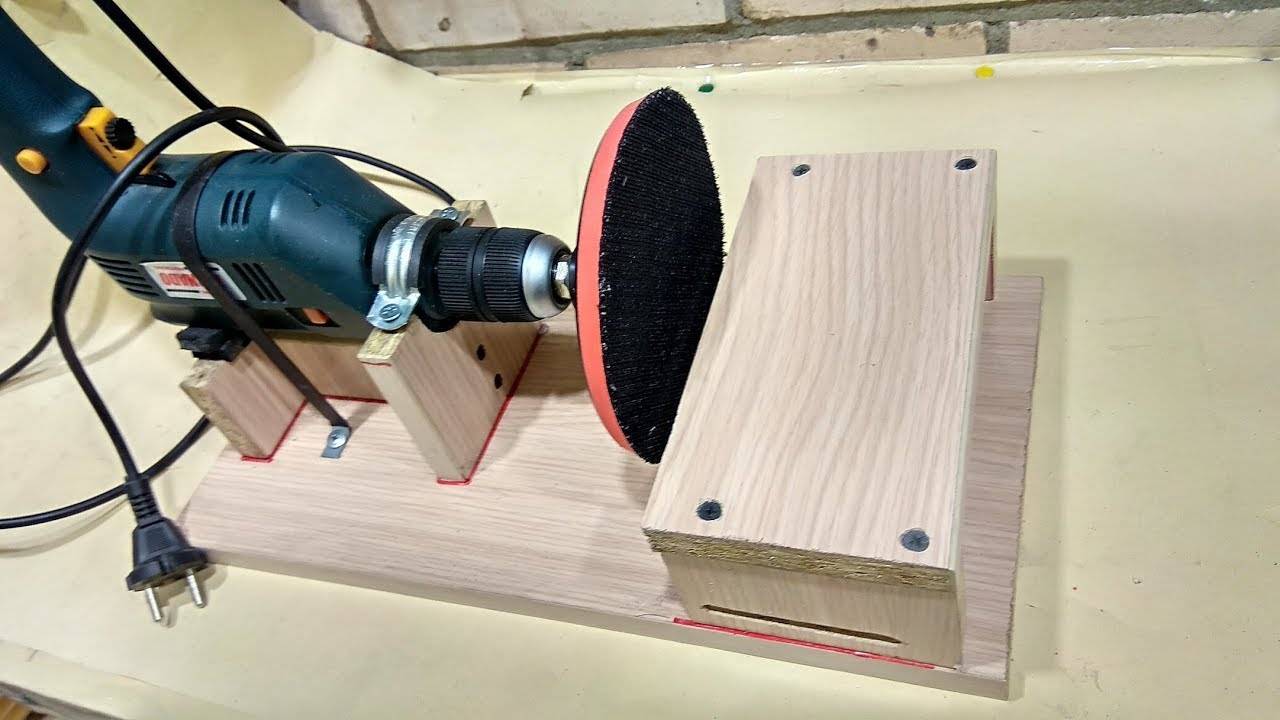

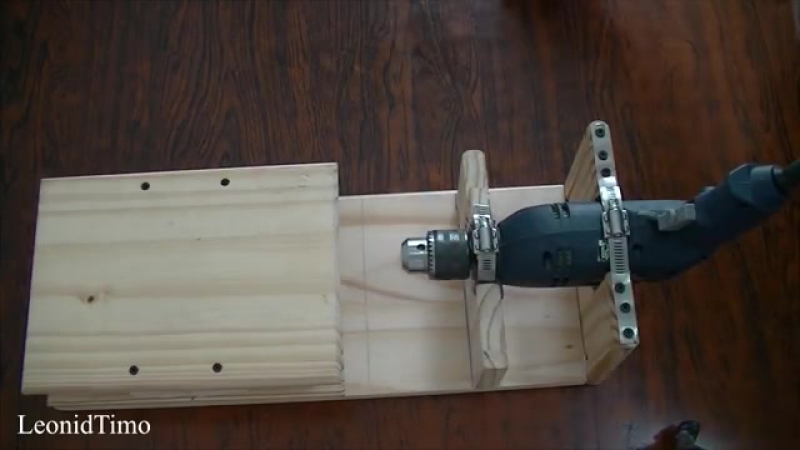

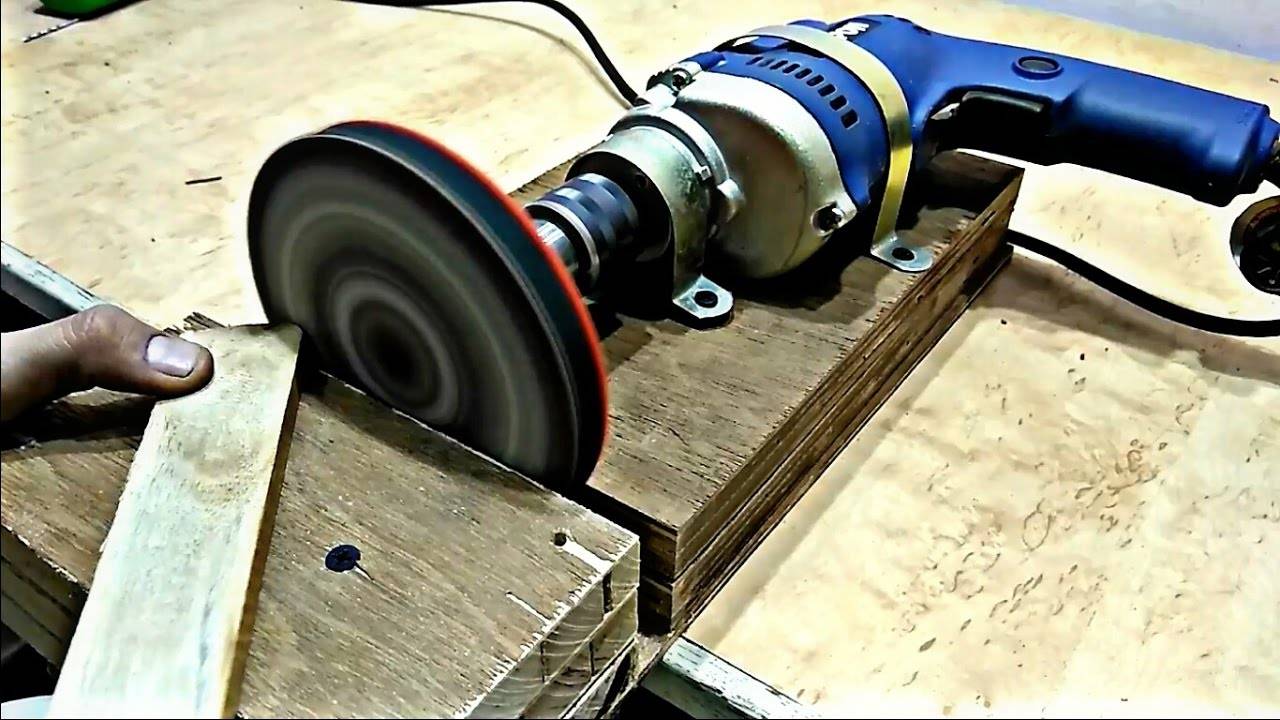

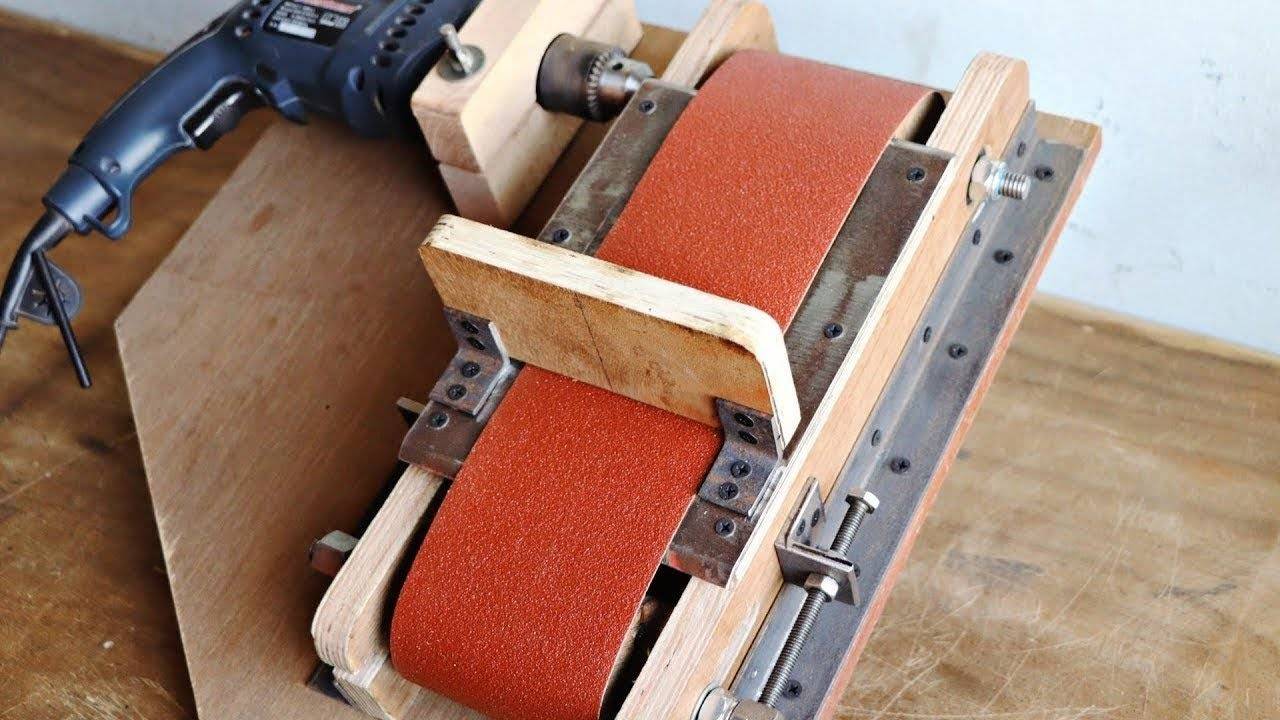

Шлифовальный

При помощи шлифовального станка производят зачистку различных поверхностей, делая их гладкими. Также шлифовка помогает менять форму заготовки, придавать ей нужный конструкционный вид, например, в деревообрабатывающей версии оборудования.

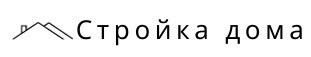

В качестве шлифующего элемента, как правило, используется наждачная бумага. В патрон дрели зажимается специальная насадка, которая имеет шероховатую поверхность – шлифблок.

Существуют насадки, предусматривающие замену шлифующего материала – лист наждачной бумаги фиксируется на их плоскую рабочую поверхность при помощи специальных «липучек», расположенных с тыльной стороны.

Процесс шлифовки производится за счет обработки заготовки вращающейся в патроне дрели насадкой со шлифующим покрытием. Благодаря абразивному напылению на наждачной бумаге она снимает с обрабатываемой заготовки часть ее поверхности.

При изготовлении станка дрель зажимается и фиксируется в станине в одном положении, а заготовка подается вручную.

Особенности применения станков

Работа дрелью на весу при удержании инструмента только руками существенно ограничивает ее возможности. Вес инструмента и вибрация не позволяют жестко зафиксировать дрель в нужном положении. Но если продумать и сконструировать специальную станину, где она будет устойчиво крепиться, то обыкновенная ручная дрель превратится в профессиональное, почти промышленное оборудование.

Из дрели можно самостоятельно сделать такие виды станков:

- сверлильный;

- токарный;

- фрезерный;

- шлифовальный.

Причем после замены рабочего или режущего элемента станки становятся взаимозаменяемыми. Предусматривают функцию два в одном, например, сверлильный и фрезерный станок, токарный и шлифовальный. Все зависит от условий монтажа и потребностей владельца.

Мощность станков и их возможности будут зависеть от вида дрели (мощности ее электродвигателя), способу крепления, так как именно она в этом случае выступает главной рабочей частью оборудования.

Это интересно: Листогибы по металлу своими руками: Инструкция

Подключение шуруповерта к сети: рекомендации

В тех случаях, когда приобретение дорогого мощного профессионального инструмента не по карману или не рационально с финансовой точки зрения, можно попробовать провести конверсию бытового шуруповерта в дрель.

Так как изменить рабочие параметры крутящего момента и количества оборотов весьма проблематично и чаще всего себя не оправдывает, то переделка в подавляющем большинстве случаев сводится к изменению способа питания. То есть замене аккумуляторов на стационарное сетевое питание.

READ Как разобрать патрон шуруповерта Makita df331d

Задача подключения к сети будет сводиться к преобразованию напряжения 220В в 12В или 24В.

Подсоединение блока питания к электрической бытовой розетке осуществляется стандартным кабелем. Над соединением шуруповерта и блока питания придется уже немного поработать паяльником.

Для начала из шуруповерта удаляется аккумулятор. Затем на корпусе закрепляется разъем питания IDE ATA Molex. Осуществляется распайка, подключающая контакты разъема к контактам, к которым ранее осуществлялось подключение источника питания.

Также необходимо изготовить кабель-переходник, соединяющий блок питания и смонтированный разъем. Исходным материалом для изготовления переходника служит двухжильный электрический провод. На концах провода при помощи пайки закрепляются ответные разъемы питания IDE ATA Molex.

В случае использования блока питания от ноутбука можно использовать два варианта монтажа:

- на корпус шуруповерта выводится разъем гнезда, подходящий для штатного шнура питания ноутбука;

- на корпус выводится разъем питания IDE ATA Molex, а к шнуру питания напаивается ответный разъем.

Универсальный вариант подключения питания, позволяющий использовать любые источники питания, предусматривает изготовление универсального кабеля-переходника.

Конструкция кабеля позволяет подключать его к шуруповерту при помощи разъема компьютерного питания на заранее выведенную на корпус точку подключения. С другой стороны, кабель снабжается несколькими параллельно подсоединенными разъемами.

Из наиболее распространенных разъемов стоит упомянуть:

- ответный разъем компьютерного питания IDE ATA;

- “крокодилы” – для подключения к клеммам мощного аккумулятора;

- переходник для подключения к системе автомобильного электропитания.

При всем многообразии способов, позволяющих использовать шуруповерт в качестве дрели, стоит всегда помнить о том, что функция сверления в нем является всего лишь вспомогательной функцией. Как бы ни был велик соблазн использовать полученную конверсию в качестве полноценной дрели или тем более перфоратора, делать этого не стоит.

Sources:

https://moiinstrumenty.ru/standartnye/kak-sdelat-iz-shurupoverta-drel.html

Многофункциональное устройство — стусло

Сделав, самостоятельно рабочий стол для УШМ более поворотным, вы получите многофункциональное устройство — стусло. Такое приспособление позволяет работать не только с деревом, но и под определённым углом нарезать профили, плинтуса, багеты и другие заготовки. Для изготовления такой детали нужно установить рабочий диск на шлифмашинку и зафиксировать стол под углом в 45 градусов.

Сделав, самостоятельно рабочий стол для УШМ более поворотным, вы получите многофункциональное устройство — стусло. Такое приспособление позволяет работать не только с деревом, но и под определённым углом нарезать профили, плинтуса, багеты и другие заготовки. Для изготовления такой детали нужно установить рабочий диск на шлифмашинку и зафиксировать стол под углом в 45 градусов.

Стоит отметить, что такой агрегат считается настоящим спасением для тех, кому нужно нарезать большое количество оконных наличников, плинтусов и штапиков. Стусло в сочетании с УШМ позволяет работать даже с тротуарной плиткой в диагональном направлении. А это, в свою очередь, помогает разнообразить варианты укладки.

Как проверить качество заточки

Для определения качества заточки прибора существуют пять способов:

Проверка пальцем

Поперёк лезвия осторожно провести пальцем и прочувствовать остриё лезвия.

Нарезка помидора. Томат положить на разделочную доску и порезать на кружечки

Острым ножом получится тонко нарезать овощ.

Использование ногтя. Лезвие положить на ногтевую пластину и провести поперёк направления роста. Не нажимать, а использовать массу изделия. Ногтевой аппарат – чувствительный орган. Неравномерности и погрешности определяются безошибочно. Тупой клинок соскользнёт с поверхности.

Побрить волосы. Острым ножом возможно чисто выбрить бороду, удалить щетину. Чем хуже результат, тем тупее нож. Аналогичный тест — попробовать разрезать волос. Недостаточно заострённым инструментом трудно это сделать.

Бумажный тест. Лист писчей бумаги разрезать на полоски. Лист держать на весу. Хорошо наточенный нож отрежет кайму возле самого края.

Делаем шлифмашинку из болгарки

Многие могут сказать, что «болгарка» это же и есть угловая шлифовальная машинка, однако тут скрываются некоторые тонкости. Следует иметь ввиду, что УШМ имеет очень высокие обороты и зачастую довольно приличный вес. Чтобы отполировать поверхность болгаркой необходимо иметь немалый опыт в этом деле и пользоваться специальными полировочными дисками и кругами. Шлифовальная машинка имеет намного меньшие обороты двигателя и вес. Для работы заводской шлифовальной машинкой не требуется определенного опыта и сноровки.

Самостоятельно сделать из болгарки хорошую шлифовальную машинку, не уступающую по своим параметрам заводской машинке, можно только путем доработки ее электрической схемы, путем монтажа регулятора на более низкие обороты и путем применения специальных шлифовальных насадок.

Принципиальное устройство шлифовальной машинки

Без доскональных знаний конструкции шлифовальных машинок невозможно собрать качественное устройство своими руками. Прежде чем перейти к строению, познакомимся с самыми распространенными типами шлифмашин:

- Угловая. Проще говоря, болгарка. Расходными материалами являются диски. Зачистные круги предназначены для шлифования поверхности. Регулировка давления осуществляется вручную.

- Ленточная. Обработка поверхности выполняется шлифовальной лентой. Подходит для работ только с плоскими поверхностями.

- Дельташлифмашина. Для обработки изделий с криволинейной структурой.

- Вибрационная. Оптимально подходит для чистовой обработки ровных плоскостей.

Помимо вышеперечисленных существует еще несколько аппаратов, которые менее распространены:

- прямая;

- полировальная;

- эксцентриковая.

- Привод. От его мощности зависит производительность устройства. В аппаратах, собранных своими руками, используют привод электрического типа, однако встречаются пневматические самоделки, работающие от компрессора.

- Редуктор. Передает крутящий момент от привода на рабочий инструмент. Базовой частью редуктора является шпиндель.

- Рабочая платформа. На нее крепят абразивный материал. Для этого можно использовать круги, ленты, диски.

- Корпус. Защищает конструкцию от механических повреждений и пыли, поэтому многие заводские модели оснащены системами пылеулавливания. Материалы, применяемые для изготовления прибора своими руками, как правило, не способны конкурировать с качественными полимерами, которые используют в производстве профессионального инструмента.

- Система управления. Включает в себя отключение питания, а также регулировку оборотов абразива.

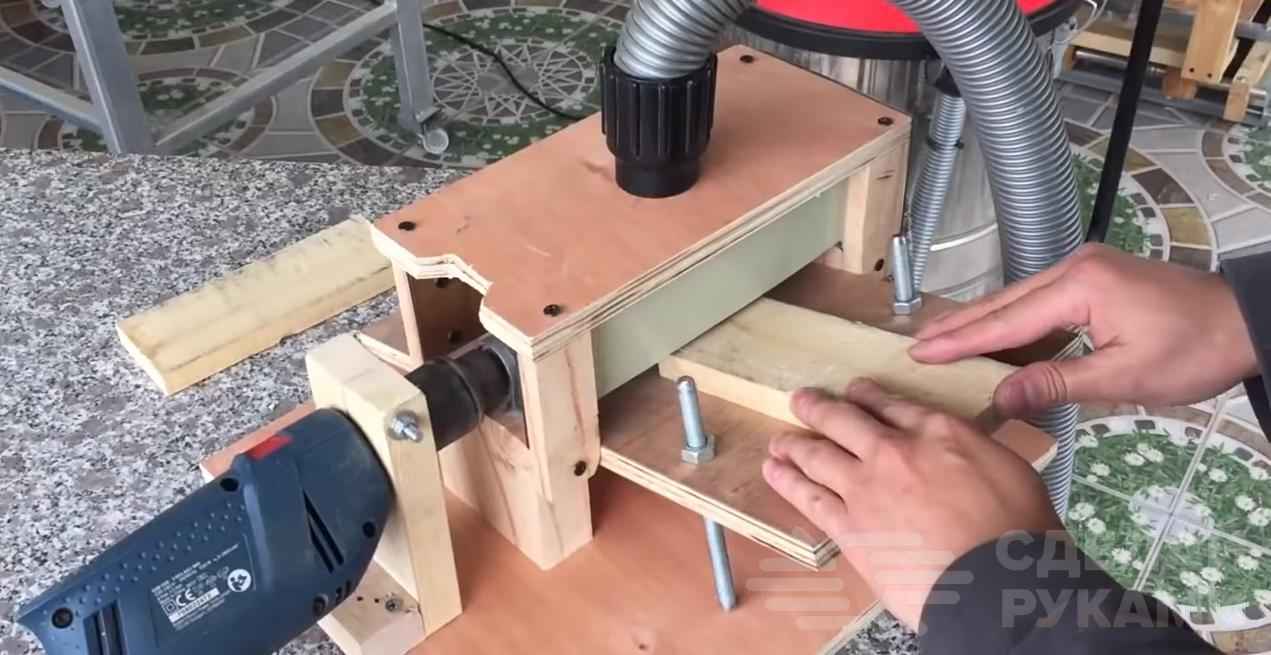

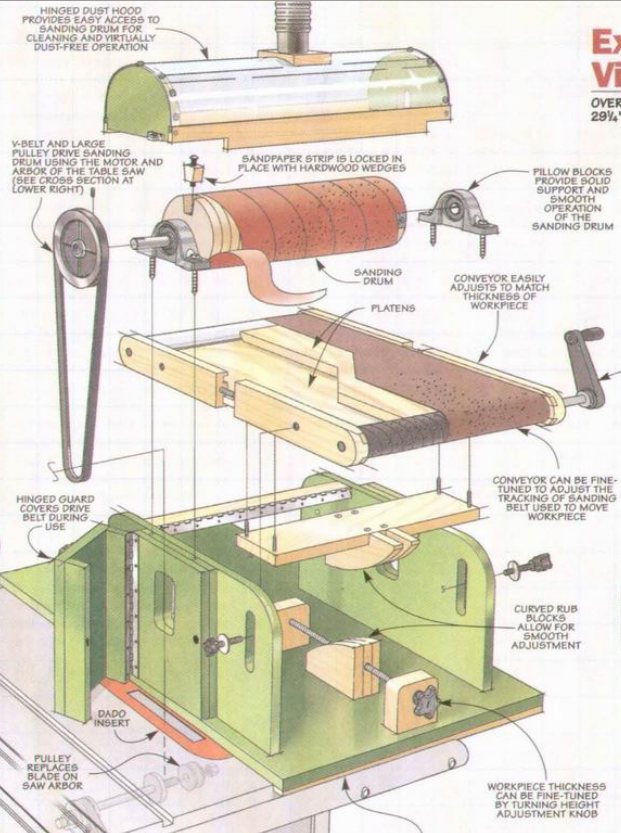

Изготовление ленточной шлифмашинки своими руками (Видео)

Сделать ленточную шлифмашинку без помощи других очень легко, нужно выполнить следующие этапы:

- подобрать подходящие материалы и детали;

- сделать надежную базу для закрепления инструмента;

- установить подходящую столешницу;

- закрепить вертикальные стойки с натяжителем и барабаном;

- смонтировать мотор и барабаны;

- закрепить наждачную ленту.

Чтоб обрабатывать достаточно большие детали и элементы нужно сделать крупную копию серийной шлифмашинки. К примеру, если взять электродвигатель мощностью 4 Квт либо более мощнейший с частотой вращения ротора 1500 об/мин, то редуктор есть вариант не ставить. Мощности такового мотора вполне хватает, чтоб крутить барабан порядка 20 см в поперечнике и обрабатывать детали около 2 м.

Также используются электронный движок от старенькой стиральной машинки. Станину здесь делают из толстого листа железа, подготовив место для установки мотора и кропотливо закрепив его болтами для устранения вибрации. Конструкция таковой машинки представляет собой 2 барабана, при этом какой-то из них зафиксирован, а 2-ой может натягиваться и крутится на подшипниках вокруг оси. Базу для станка лучше выполнить из металла иначе говоря нескольких листов толстой фанеры. Барабаны делают на токарном станке из ДСП. Лента нарезается из полотен наждачной бумаги шириной порядка 20 см и закрепляется на станине. Чем не просто будут размеры стола, тем огромные по размеру детали сможете укладывать и обрабатывать в ближайшее время. Чертежи готовых изделий найдете в сети.

я в https:vk.com-daniyar_muratbekov Мыслях САМОДЕЛОК Вам в личный кабинет и ИДЕИ Тестов. для помощи канал.

Как сделать своими силами простой шлифовальный тарельчатый станок из электродрели. How to make at home .

Делаем шлифмашинку из болгарки

Наверное скажут, что «болгарка» это и конечно угловая шлифовальная машинка, но здесь скрываются некие тонкости. Следует иметь ввиду, что УШМ имеет очень высочайшие обороты и часто достаточно солидный вес. Чтоб отполировать поверхность болгаркой нужно иметь большой опыт здесь и воспользоваться особыми полировочными дисками и кругами. Шлифовальная машинка имеет намного наименьшие обороты мотора и вес. Для выполнения работ заводской шлифовальной машинкой не нужно определенного опыта и сноровки.

Без помощи других сделать из болгарки неплохую шлифовальную машинку, не уступающую по своим характеристикам заводской машинке, конечно только методом доработки ее электронной схемы, методом монтажа регулятора на более низкие обороты и методом внедрения особых шлифовальных насадок.

Делаем шлифмашинку из дрели

Чтоб перевоплотить обыденную, бытовую электронную дрель в шлифовальную машинку необходимо оснастить ее специальной насадкой – рабочим барабаном либо специальной опорной тарелкой, зависимо от намеченной цели.

Опорная представляет из себя пластиковую либо резиновую базу с наклеенной наждачкой и хвостовиком для зажима в. Тарелки с гибким валом подходят для выполнения работ с незакрепленной дрелью, а с жестким лучше использовать только для отлично закрепленной дрели.

Шлифовальные барабаны для бытовой дрели конструктивно это обыденный цилиндр, хвостовик и наклеенную на цилиндр наждачку. С использованием барабанов рабочая поверхность шлифмашинки размещается параллельно оси вращения.

Делаем орбитальную шлифмашинку

Сейчас сделать орбитальную машинку своими руками можно только из поломанной орбитальной машинки. Это все связано со сложным устройством вращения рабочего диска, повторить которое без помощи других достаточно проблематично. Также следует иметь ввиду, что сделанная спец компанией машинка обойдется не очень много, а сделать ее своими руками будет очень трудно и займет длительный период.

Делаем шлифмашинку из компьютерного винчестера (Видео)

Хоть какой, отслуживший свой профессионализм винчестер есть вариант переработать в маленькую шлифовальную машинку. Для этой цели вам нужно выполнить следующие шаги:

- стопроцентно разобрать винчестер и убрать из корпуса нашему клиенту остается, что размещено слева от магнитных дисков;

- вырезать рабочий круг из наждачной бумаги, сделать по центру круга отверстие для шпинделя;

- приклеить на крутящийся диск винчестера несколько полосок двухстороннего скотча и закрепить у него наждачку;

- сделать защитный экран, защищающий глаза от вероятного вылета сделанного наждачного диска;

- подключить готовую конструкцию к блоку питания от компьютера и воспользоваться.

Характеристики, которым должна соответствовать лента для шлифовального агрегата

Подбор абразивной полосы – важный этап во время сборки мини-гриндера своими руками. В первую очередь нужно определиться с протяженностью ленты и ее шириной. На геометрические параметры полосы оказывают влияние два основных фактора:

- размеры гриндера;

- назначение агрегата.

Тканевая основа лучше выдерживает поверхностное натяжение

Бесконечные абразивные полосы также подразделяются на типы по зернистости. Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Качественная абразивная полоса в обязательном порядке должна иметь эластичную основу из ткани

При выборе подходящего инструмента также необходимо обращать внимание на то, какое количество оборотов может выдержать полоса. Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин. Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками

Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках

Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками. Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках.

Хорошая лента обязана иметь высокую абразивную стойкость. От этого показателя зависит резистентность ленты к износу. Для самодельных аппаратов рекомендуется использовать ленты, протяженность которых составляет не более 123 см. Абразивная полоса должна быть не только устойчивой к износу, но и иметь хорошую сопротивляемость к высоким температурам, образующимся во время трения о заготовку во время работы.

Стоит отметить, что ленты небольшой длины гораздо более подвержены износу, нежели изделия большей протяженности

Специалисты советуют обратить внимание на картинки с изображением готовых изделий. Фото аппаратов позволяют дать ответ на вопрос о том, как сделать гриндер своими руками. Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно

Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно.

От выбора ленты зависит скорость и качество обработки изделий

И, наконец, особое внимание необходимо уделить месту склейки абразивной ленты. Стык двух концов полосы должен быть максимально аккуратным, без каких-либо дефектов или выступов

Как склеить ленту для шлифовального агрегата самостоятельно

Ленточные шлифовальные аппараты содержат пружину, которая выполняет очень важную функцию: натягивает просевшую в результате износа ленту. Смена ленты производится несколько раз даже при обработке небольшой заготовки. Это следует запомнить.

При сборке гриндера своими руками из фанеры или металла абразивную полосу можно изготовить самостоятельно. Склейка такой ленты – сложное мероприятие, которое не терпит ошибок. В интернете существует множество советов о том, как правильно выполнить склейку ленты, однако многие из них являются неверными.

Процесс склейки выглядит следующим образом. Вначале нужно подобрать наждачный материал на тканевой основе. Затем стоит подготовить оба конца абразивной полосы. Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Склейка ленты – сложное процесс, который не терпит ошибок

Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав. Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Перед началом склеивания необходимо подготовить полосу для ленточного наждака. Гриндер своими руками (из подручных материалов) нуждается в надежной абразивной полосе, которую сложно выполнить в домашних условиях. Процесс производится с применением клеевой палочки, которая устанавливается на термопистолеты. Вначале производится подогрев состава. Для этого можно воспользоваться обычным феном, который есть в каждом доме.

Основные этапы работ

На следующем этапе из оставшихся кругов фанеры автор собирает ведущий ролик. По центру нужно просверлить отверстие под вал двигателя (или вал болгарки, если она используется как привод).

Далее обрабатываем ведущий ролик, придавая ему необходимую форму. Сверху наносим клей 88 для влагостойкости и шероховатости.

После этого приступаем уже непосредственно к изготовлению ведомых роликов для гриндера. Вставляем подшипники в отрезки круглой трубы, потом завариваем шов и шлифуем.

Подробно о том, как сделать ролики для гриндера без токарного станка, можно посмотреть на видео ниже. Данный обзор подготовлен на основе видеоролика, опубликованного на YouTube канале «Самоделкин 37 rus».

Процесс изготовления роликов для гриндера

Раскраиваем на циркулярной пиле многослойную фанеру на шесть прямоугольных фрагментов, у которых длинная сторона точно в два раза больше меньшей стороны. Отмечаем карандашом с помощью приспособления для центровки квадратных заготовок середины половинок прямоугольных фрагментов и намечаем найденные центры кернером.

Выполняем на сверлильном станке сверлом Форстнера глухие отверстия под шариковые подшипники.

Затем корончатым сверлом большего диаметра из каждого прямоугольного фрагмента получаем по две круглых диска.

В глухие отверстия заподлицо впрессовываем, пользуясь молотком и куском многослойной фанеры, закрытые шариковые подшипники.

Выполняем во всех дисках по центру сквозные отверстия сверлом диаметром, соответствующим размеру внутреннего кольца подшипников.

На болт с шайбой нанизываем три круглых диска, используя клей. Сверху укладываем широкую шайбу и гаечными ключами стягиваем блок и оставляем его до отвердения клея.

Далее откручиваем гайку и удаляем стягивающий болт. Теперь в нашем распоряжении находятся три моноблока с впрессованными в крайние диски подшипниками. Используя маятниковую пилу, от пластиковой трубы нужного диаметра отрезаем три куска, по длине равных высоте моноблоков из трех дисков, выполненных из многослойной фанеры.

Обтачиваем боковые поверхности моноблоков, закрепив их в патроне сверлильного станка, вначале обдирочным напильником, затем наждачной бумагой, под внутренний диаметр кусков пластиковой трубы, контролируя обточку штангенциркулем.

Запрессовываем обточенные моноблоки с подшипниками по концам в куски пластиковых труб, используя механизм подачи инструмента сверлильного станка в качестве пресса. Если процесс идет туго, слегка подрабатываем боковую поверхность моноблока наждачной бумагой.

Удаляем болты и наш натяжной и ведомые диски практически готовы. Еще раз контролируем запрессовку подшипников и при необходимости осаживаем их. Торцы роликов обрабатываем на гриндере.

Как сделать ролики для гриндера своими руками

Подготовка роликов для гриндера – один из самых трудоёмких этапов работы. Чаще всего для шлифовальной машинки делают четыре ролика с разными размерами − от 70 до 150 мм. Чаще всего в работу идет металл, в первом случае используют сталь, лучше всего подойдёт титан или дюралюминий. Причём ширина роликов зависит от размера шлифованной ленты.Многие мастера используют как металлические конструкции, так и деревянные, главное обеспечить качество крепления «бочонка» к рабочей поверхности.

При создании чертежа для изготовления роликов запомните, что ролики должны быть бочкообразной формы, это всё обеспечит удержание ленты. Чертёж – обязательное условие работы, ведь, скорее всего, вам придётся обращаться к токарям. Если вы хотите, чтобы ваше устройство работало качественно, стоит не экономить на этом, кроме того, следует выбирать подшипники 6 класса и выше.

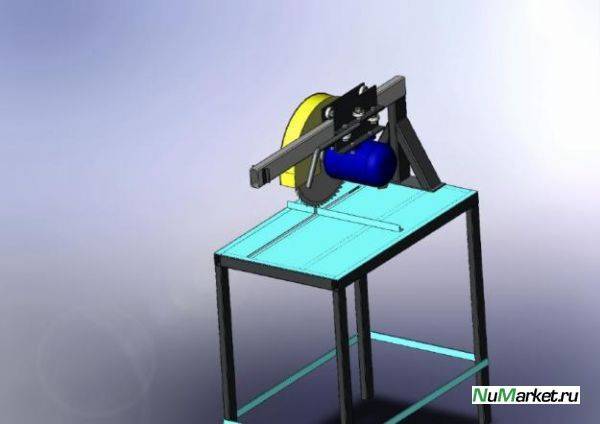

Шкив для гриндера своими руками

Шкив для гриндера после собственно мотора − один из самых затратных элементов шлифовального станка. Готовая деталь стоит не менее 2 000 рублей.

Видео о том, как можно сделать шкив для гриндера, можно посмотреть тут: