Столярный клей на натуральной основе

Столярные (глютиновые) клеи, содержащие натуральные компоненты,

используются еще с давних времен. Существуют несколько разновидностей природного

клея – это костный, мездровый, рыбий, казеиновый. В их в основе лежат белковые

соединения.

Костный клей

Производят из костных отходов животных, особо ценным считается состав, выделенный из рогов. Клей содержит такие вещества, как коллаген, желатин и цистеин. Он обладает хорошей вязкостью, надежно склеивает деревянные поверхности. Масса имеет вид гранул желто-коричневого цвета, прозрачная структура вещества соответствует более высокому качеству.

Мездровый клей

Получают из отходов кожевенного производства. Подкожный слой (мездра) содержит олигопептиды, которые обладают клейкими свойствами. Подобная смесь отличается высокой степенью склеивания, после высыхания она приобретает светлый оттенок. Готовая продукция продается в виде порошка, плиток или чешуек.

Рыбий клей

Для изготовления рыбьего клея используют остатки рыб – чешую, внутренности, голову, хвост. Он обладает повышенной прочностью сцепления, высокой пластичностью. Шов склеивания практически незаметен, хорошо соединяет разнородные поверхности. Однако плохо переносит воздействие влаги, имеет довольно высокую цену. Выпускается в виде гранул или чешуек.

Казеиновый клей

Производится на основе молочного белка с добавлением различных

компонентов для улучшения отдельных свойств. В его состав входят казеинат

кальция, неорганические фосфаты и нитраты, гашенная известь, керосин и медный

купорос. Хорошо склеивает поверхности из дерева и других материалов.

Отличается высокой надежностью, устойчивостью к высокой температуре

и повышенной влажности. Казеиновый клей применяют в производстве экологически

чистых изделий, он не имеет вредных выделений. Может храниться в сухом виде до

12 месяцев в обычных условиях. Готовый порошок состоит из гранул серого цвета.

Из недостатков можно отметить воздействие на него плесени. Кроме

того, со временем подсохший состав темнеет и оставляет пятна на склеиваемой

поверхности, поэтому его не следует использовать для соединения светлых

материалов. Подготовленный раствор необходимо использовать в течении 2-4 часов,

в противном случае клеевая смесь становиться не пригодной для работы.

Полиуретановый

Данная разновидность клея является равноценной заменой классическому ПВА. Но перед последним у него есть преимущество: он обладает высокой водостойкостью и без специальных добавок. Использовать его можно даже на влажной древесине.

Это синтетический клей, получаемый из полиуретанов, которые часто используются и для изготовления герметиков.

Это синтетический клей, получаемый из полиуретанов, которые часто используются и для изготовления герметиков.

Полиуретановые клеи бывают:

- Однокомпонентные. Они сразу готовы к применению и застывают от контакта с воздухом. Однокомпонентные составы выпускаются в герметичной таре — например, в баллонах под давлением.

- Двухкомпонентные. Эти продукты состоят из двух частей — клеевой массы и отвердителя. Смешивают компоненты перед применением. Использовать продукт нужно сразу, поскольку застывает он уже через полчаса-час.

- Расплавы (термоклеи). Такие продукты меняют агрегатное состояние под воздействием температуры. Расплавы востребованы при обработке маслянистой древесины.

К достоинствам полиуретановых клеев относят:

- прочность шва;

- универсальность.

Из недостатков отмечают сложность удаления после застывания массы. Поэтому излишки нужно вытирать чистой ветошью сразу после соединения деталей.

В числе наиболее известных полиуретановых клеев:

- Ур-600, универсальный водостойкий однокомпонентный;

- Soudal суперводостойкий однокомпонентный;

Отличия между смолой и клеем

Есть большие отличие между клеем и смолой, которые вскроют недостатки, которые неприемлемы:

- Клей имеет определенное время на затвердевание, которое никак не получится контролировать, а вот застывание смолы в чистом виде можно ускорить.

- Смола на протяжении долгого времени способна оставаться прозрачной, а клей очень быстро начинает желтеть.

- Эпоксидный клей не такой эластичный и быстро застывает, а смола куда податливее и работать с ней можно аккуратнее, чем во всех остальных случаях.

- Клей можно использовать лишь для соединения деталей, а смола подойдет для того, чтобы сделать бусины и прочие фигуры требуемой формы.

- В зависимости от пропорций, которые будут использованы для смешивания отвердителя и смолы для клея, у вас будет возможность получить требуемую консистенцию, которая идеально подойдет для ваших нужд, а клей можно купить в виде готовой смеси.

Для практического применения смол потребуется отвердитель. Это может быть ангидрид или полифункциональный амин, другие кислоты. Еще можно использовать катализаторы для отвердения. После смешивания с ним эпоксидная смола быстро начнет затвердевать, и перейдет в нерастворимое и неплавкое состояние. Если вы будете использовать ПЭПА, то смола сможет затвердеть за 24 часа при комнатной температуре, а отвердители ангидридного типа потребуют 10 часов и прогревания до 180 градусов в особой термической камере.

Технология производства

В промышленных масштабах продукт изготавливается из отходов деревообрабатывающих предприятий. Поэтому установки-печи располагаются в непосредственной близости к ним. Основная суть технологии сводится к максимальной предварительной очистке сырья от разного рода органических и неорганических компонентов, а затем последующей термообработке в специальных условиях – так, чтобы на выходе получился практически чистый углерод.

Производственный цикл состоит из следующих основных 4-х этапов:

- Предварительная сушка сырья. Процедура протекает при 150С, пока материал не потеряет большую часть влаги, вредной для проведения последующих стадий.

- Пиролиз. В замкнутой камере с недостатком кислорода высушенная древесина томится при уровне нагрева около 200-300С. В результате целлюлоза разлагается на углерод и газы.

- Прокалка. Ввиду сохраняющихся в структуре твердоплавких смол, сырье подвергается термообработке до 600С – что переводит все лишние компоненты в газообразное состояние и позволяет отделить их от основного материала.

Восстановление. Процедура проводится при охлаждении сырья до температуры окружающего воздуха.

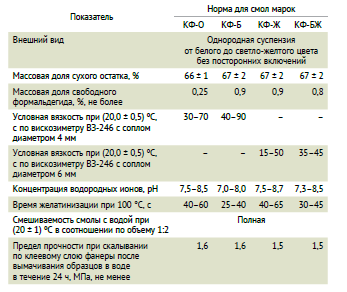

Карбамидоформальдегидные смолы и клеи

Карбамидоформальдегидные смолы производят по ГОСТ 14231–88. Сырьем для их изготовления является карбамид и формальдегид, а также катализаторы – едкий натр, хлорид аммония и др. Процесс поликонденсации обычно осуществляют в водной среде. На ход реакции поликонденсации и на свойства образующихся смол оказывают влияние мольное соотношение исходных продуктов, рН среды и температура реакции. Для получения карбамидоформальдегидных смол резольного типа синтез ведут при избытке формальдегида, то есть формальдегид и карбамид берут в соотношении (1,1–2,0):1. Для получения необходимых клеящих смол в реакции всегда должно быть избыточное количество формальдегида. При взаимодействии карбамида с недостаточным количеством формальдегида образуются вещества, не обладающие клеящими свойствами. Температура реакции оказывает большое влияние на процесс конденсации, поэтому процесс ведут при повышенной температуре. На этапе щелочной конденсации температура составляет 60–80°С, на этапе кислой конденсации – 85–90°С. Для горячего отверждения карбамидоформальдегидных смол применяются катализаторы, способные изменить кислотность среды. К ним относятся хлористый аммоний, сернокислый аммоний, фосфорнокислый аммоний уротропин и другие кислые катализаторы, способные понижать кислотность в процессе отверждения до рН=3,5.

Марки и основные области применения корбамидо-формальдегидных смол

При холодном склеивании в качестве отвердителя применяют растворы слабых органических кислот: щавелевой, лимонной, молочной кислоты (от 4 до 7 массовых частей 10%-ного раствора). Порошкообразные карбамидоформальдегидные клеи изготавливают распылением жидкой смолы и последующей ее сушкой горячим воздухом. Полученный белый мелкодисперсный порошок следует хранить в герметичной таре при температуре не выше 20°С. Порошок полностью растворяется в воде. Преимущества этого клея – удобство при транспортировке, хранении и приготовлении. Отвердитель можно вводить прямо в порошок и таким образом получить самотвердеющие клеи с малым сроком хранения.

Основные свойства корбамидо-формальдегидных смол

Карбамидоформальдегидные смолы при хорошей адгезии к древесине дают бесцветные, прочные, стойкие к действию холодной воды клеевые соединения. Они обладают средней атмосферостойкостью и высокой скоростью отверждения. Они не дефицитны, хорошо совмещаются с другими клеями. Их недостатки – значительная усадка при отверждении, ограниченная водостойкость (при контакте с горячей водой происходит быстрая деструкция), ограниченная теплостойкость (в пределах температур от −40°С до +60°С), наличие непрореагировавшего формальдегида, который выделяется при склеивании и эксплуатации клееных древесных материалов. Эти клеи широко используются для производства древесно-плитной продукции, применяемой в комнатных или защищенных от атмосферных воздействий условиях.

Марки и основные области применения феноло-формальдегидных смол

Основные свойства феноло-формальдегидных смол

Какие преимущества и недостатки имеют угольные брикеты

Нельзя с точностью утверждать, что брикетированный угол является единственным правильным решением для отопления жилища. Но, если сравнивать брикетированный уголь с другими видами топлива, то можно выделить ряд преимуществ, которые выдвигают данное топливо в ряды лидеров. К ним относится:

- долго горят и выделяют много тепла;

- одинаковые размеры брикетов выделяют тепло равномерно;

- брикеты легкие компактные, что упрощает их транспортировку и хранение;

- качественный продукт не выделяет угарный газ, поэтому его можно использовать в жилых помещениях с хорошей вентиляцией;

- при правильном производстве угольные брикеты не крошатся и не загрязняют помещение;

- разжигаются всего за 10-15 минут.

Угольные брикеты долго горят и выделяют много тепла

Кроме достоинств спрессованного угольного топлива, нужно упомянуть и про его недостатки. Брикеты, склеенные связующими веществами нельзя использовать в мангалах, барбекю и грилях. Температура тепла, выделяемая углем может превышать требуемую и оборудование выйдет из строя. Также некоторые брикеты выделяют вредные для организма канцерогены, которыми пропитаются приготовленные продукты, становясь непригодными для дальнейшего употребления. Для применения угля в качестве растопки домашних печей нужно соблюдать правила безопасности при обогащении и брикетировании углей. В продаже есть специальный экологичный брикетированный уголь для мангалов.

Уголь для мангала

Виды угольных брикетов

Для качественного обогрева помещения большое значение имеет вид угольных брикетов. Все изделия делятся на подвиды в зависимости от материала изготовления, формы, типа скрепляющего материала и упаковочной тары.

Тип сырья, используемый для изготовления брикетов:

- антрацит — самый качественный и дорогой уголь, отвечающий высоким требованиям в плане отопления;

- древесный уголь — делается из переработанной древесины. В качестве немного уступает антрациту;

- бурый уголь — самый дешевый из всех предложенных. В его изготовлении участвуют мелкие фрагменты и пыль угля. Отдача тепла ниже, чем у первых двух видов.

Безопасность и качество использования определяет связующее вещество:

- каменноугольная смола;

- глина;

- сода;

- патока;

- белок;

- известь;

- декстрин;

- жидкое стекло;

- цемент и др.

Для изготовления угольных брикетов используют антрацит

Для бытового применения нужно выбирать брикеты на основе натуральных связующих веществ, например, белка или патоки. Для промышленности подойдет топливо на цементе или смоле, т.к. зачастую на производствах есть специальные уловительные системы для вредных испарений.

Форма изделий зависит от способа прессования угля. На штемпельном прессе получаются цилиндры с отверстиями, кирпичики, «подушечки» или «таблетки». На экструзионной машине изготавливаются «колбаски» с калиброванными отверстиями.

Костный

Этот клей изготовляют из костей животных. В основе — желатин, который получают при денатурации коллагена.

Преимущества костного клея:

- натуральный состав;

- безвредность для здоровья;

- прочное соединение деталей (даже при поломке мебели видно, что разрушаются слои древесины, но не шов).

Недостатки:

- смесь нужно готовить самостоятельно;

- низкая водостойкость;

- подверженность гниению.

Костный клей кладут слоем до 0,2 мм. При более щедром нанесении состав не будет схватываться.

Наиболее ценное сырье получают из рогов животных. Чем светлее и прозрачнее материал, тем он качественнее.

Приготовление

Клей представляет собой сухие желтые, коричневые гранулы, либо выпускается в виде плит. Плиты предварительно измельчают в крошку. Также в продаже можно встретить студнеобразную форму продукта.

Для варки потребуется специальное устройство — клеянка. Она представляет собой одну кастрюлю меньшего размера, помещенную в большую. В нижний резервуар наливают воду, в верхний — подготовленную смесь.

а) — банка с клеем; б) — сосуд для воды; в) — кран; г) — электроплитка.

Готовят клеевой раствор так:

- Кипятят воду, остужают до комнатной температуры.

- Насыпают в меньшую емкость клеянки сухие гранулы или хлопья, заливают подготовленной водой так, чтобы полностью покрыть содержимое.

- Оставляют на 24 часа.

- Когда масса приобретает мягкость, студенистость, напоминает размоченный желатин, клеянку ставят на огонь.

- Варят на паровой бане 15 минут, поддерживая температуру клея на уровне 60–80 °С, постоянно помешивая палочкой.

- После обретения однородной консистенции появления тонкой пленки на поверхности клей снимают с огня.

Проверить, готов ли состав, можно таким способом: поднимают палочку, которой размешивали массу. Если жидкость стекает каплями, то нужно еще немного подержать кастрюлю на огне, а если стекает струей, процесс завершен.

Нельзя перегревать массу. При высоких температурах белок, являющийся основным компонентом клея, разрушается, отчего его адгезивные свойства теряются.

Как улучшить состав

При помощи различных добавок можно улучшить свойства смеси.

Используются такие компоненты:

- Олифа. 10 г/л льняного масла или 40 гранул натуральной олифы придают составу водостойкость.

- Глицерин. 2 ч. л./л позволяет использовать клей для работы с кожей.

- Формалин, квасцы. 30 г на 1 кг сухого клея повышает устойчивость к влаге и гниению.

Клеем нужно пользоваться, пока он не охладился до 30 °С, температура в помещении должна быть на уровне 20…25 °С. После остывания свойства раствора теряются. Поэтому всю порцию нужно использовать за раз.

Рецепты народной медицины

Сосновый сок, превратившись в смолу, применяется при многих болезнях.

Сосновый сок, превратившись в смолу, применяется при многих болезнях.

Многофункциональное целебное средство помогало (без вреда для здоровья) вылечить сотни недугов. Сосновый сок, превратившись в смолу, применялся нашими предками в следующих случаях:

- Боли в желудке. При этом слабую помощь оказывают овсянка, другие средства. Рекомендуется ежедневно натощак рассасывать горошинку из живицы. Делая это перед едой несколько раз за день, облегчаются процессы, проходящие при колитах, гепатите, гастрите, холецистите. Оздоровление микрофлоры кишечника помогает справиться с дисбактериозом. Болезненные симптомы при язве желудка ослабевают при употреблении перед каждым приёмом пищи кусочка хлеба с пятью каплями смолы. Начальные проявления язвы желудка лечатся порошком (50 гр. сухого вещества растирается до состояния порошка с помощью тёрки охлаждённой в морозильнике смолы), заливается водкой, выдерживается неделю. Принимают один раз за день по две ложки за час перед приёмом пищи.

- При сильной простуде, сопровождаемой кашлем, трудностями при дыхании. Горошинку для рассасывания после еды делают из смеси живицы (растворённой в горячей воде) с сахаром. Ангина отступает через несколько дней.

- После ожогов. Лечебной мазью, приготовленной из равных количеств живицы, воска, внутреннего свиного жира, смазывали повреждённое место. Через несколько дней исчезал даже след от ожога. В смесь можно добавить такое же количество облепихового масла. Компресс рекомендуется делать несколько раз за день, выдерживая на ране около часа.

В качестве профилактики в борьбе с вирусами, бактериями рекомендуется в каждой комнате на теплом месте положить кусочек природного дара.

В качестве профилактики в борьбе с вирусами, бактериями рекомендуется в каждой комнате на теплом месте положить кусочек природного дара.

В домашней аптечке каждого дома полезно иметь составляющие для неотложного воспроизведения нескольких рецептов:

- незаживающие фурункулы, сложные трофические язвы. Для лечения используют компресс из ткани, пропитанной смолой (её разогревают на водяной бане). Тщательно закрывают ткань плотной бумагой, заматывают бинтом. Держат компресс в месте нахождения фурункула около 30 минут. Процедура эффективно помогает в начале заболевания. Зарождающийся фурункул исчезает после первой процедуры. В случае образования глубокой раны, в неё вставляется жгут из бинта, пропитанного составом. При наличии язв делать процедуру надо до полного выздоровления;

- остеохондроз. Для лечения готовится смесь из составляющих, взятых по 50 гр. Это смола, водка, оливковое масло. После тщательного перемешивания смесь выдерживается 7 дней. Готовым средством растирают больные места. Мазь через поры вытягивает шлаки, рассасывает бляшки холестерина. Часто вместе с втиранием рекомендуют принимать получасовые ванны 3 раза в неделю. Процедура эффективна при заболеваниях позвоночника, болезнях суставов, бессоннице, нервном напряжении.

- заболевания органов дыхания. Смесь составляют из равных количеств (50 гр.) несолёного сливочного масла, живицы, мёда. Настаивают её 4 дня, употребляют по 3 чайных ложки в течение дня;

- укрепление иммунитета. Раствор на воде делают в соотношении одна часть смолы, пять частей воды. Настаивают на солнце 10 дней. Принимают по несколько больших ложек три раза за день. Эффект лечения хорошо виден при кашле, затяжных бронхитах;

- пародонтоз. Готовится смесь (консистенции сметаны) из оливкового масла, 1.5 маленьких ложек смолы и 3.5 мелкой соли. Три раза за день смесь втирают в больные дёсна. Помогает состав при лечении трещин на губах, герпесе;

- тахикардия. Состав готовится из двух чайных ложек растительного масла, 5 — 6 капель смолы. Смесь втирается в область сердца каждый день. Процедура предотвращает появление сердечных болей, изменений ритма.

Компресс из целебного сока сосны используется при мастопатии, геморроидальном кровотечении, грибковых заболеваниях, глазных болезнях, неприятных мозолях на ступнях, головной боли и в других случаях. Им эффективно лечится радикулит, больные вены.

В качестве профилактики в борьбе с вирусами, бактериями рекомендуется в каждой комнате на теплом месте положить кусочек природного дара.

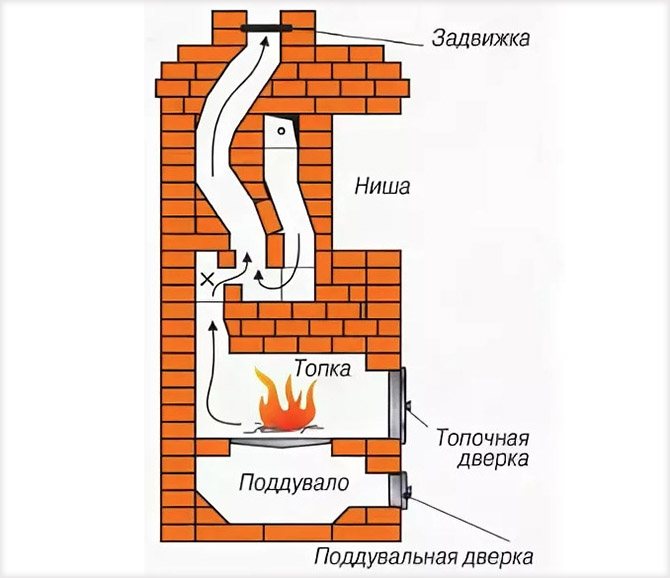

Печи, предназначенные для отопления углем

Топка углем в промышленности сопровождается температурой до 2000 °C, в домашнем хозяйстве стены печи должны противостоять жару до 1000 °C. Печи с низкой жаропрочностью испортятся от сгорания угля, кроме того, применение угля в них создает пожароопасную ситуацию.

Лучше всего для растопки углем подходит печь-буржуйка. Она изготовлена из жаропрочного материала, способного противостоять сильному пламени в течение длительного срока. Топить такую печь можно дровами и углем, не опасаясь пожара или поломок.

Кирпичные печи частично подходят для отопления породой. Решающую роль играет конструкция. Отопление допустимо в случае, если конструкция содержит толстый стальной каркас для сопротивления жару. Металлические стенки не должны быть меньше 0,5 см. Также хорошо подходят для угольного топлива печи из шамотного кирпича. Этот материал отлично противостоит воздействию жара, в отличие от обычных кирпичей, которые от воздействия горящих углей становятся хрупкими, деформируются и разрушаются.

В кирпичной печи, растапливаемой углем, должна быть чугунная колосниковая решетка. Это обязательный элемент конструкции, наряду с дополнительной вытяжкой, установленной специально с целью облегчить отопление углем. Решетку располагают на 2 ряда ниже обычного. Для предотвращения утраты тепла зольник и решетка должны иметь одинаковые размеры.

Банная печь может отапливаться угольной породой, если ее стенки не менее 40 мм.

Применение угля в неподходящей или бракованной печи может привести к задымлению помещения. Частая причина – дымоход объединен с другой печью без использования рассекателя. Для одиночной конструкции вызывать дым может одна из проблем:

- Кладка печи частично разрушилась или повреждена.

- Конструкция или ее часть подверглись воздействию сильного холода.

- Каналы печи засорились.

Уголь абсолютно не подходит для растопки русской печи. Это обусловлено конструкцией – печка строится с расчетом на использование дров, которые выделяют меньше тепла. Она не выдерживает жара, который создают угли при сгорании.

Голландская печь также не терпит угольного топлива. После нескольких растопок при таких температурах конструкция подвергается деформации. Детали голландки приходят в негодность, а дымоход моментально засоряется.

В некоторых печах для безопасного отопления углем устанавливают пару водяных котлов, чтобы не допустить излишнего воздействия температуры на стенки.

Поддувало и топка в печи

Брикетирование угля в домашних условиях

Для брикетирования угля в домашних условиях промышленная технология не подходит. Высокая цена оборудования для производства угольных брикетов, большие энергозатраты, необходимость получения огромного количества разрешений от госорганов в разы увеличивает себестоимость готовой продукции. Но с целью отопления небольшого частного дома необходимости в организации масштабного производства нет. Для изготовления 3-4 тонн брикетов (зимний запас) вполне можно обойтись подручными средствами.

Оборудование для брикетирования в домашних условиях

Самый простой способ, который был хорошо знаком еще нашим прадедам:

Угольная пыль смешивается с глиной в соотношении 10:1 с добавлением небольшого количества воды для образования густой массы. Глина является безопасным связующим компонентом, который не даст брикетам развалиться

Важно тщательно перемешать все компоненты смеси. С этой целью часто используют строительный миксер.

Далее раствор разливается по формам. Это могут быть как специальные емкости, так и бывший в употреблении инвентарь (старые кастрюли, ведра, ящики)

Если нет емкостей, угольные лепешки можно формировать и вручную, как делали наши предки.

После полного высыхания брикетированный уголь можно отправлять на хранение.

Это могут быть как специальные емкости, так и бывший в употреблении инвентарь (старые кастрюли, ведра, ящики). Если нет емкостей, угольные лепешки можно формировать и вручную, как делали наши предки.

После полного высыхания брикетированный уголь можно отправлять на хранение.

Несмотря на то, что, согласно производственной технологии, смесь сушится, во время домашней заготовки брикетов смесь увлажняется. В данном случае угольные брикеты, сделанные своими руками, имеют следующие отличительные черты:

- Неидеальная форма.

- Разный уровень влажности и, следовательно, теплоотдачи.

- Невысокая прочность, которая не позволяет транспортировать брикеты.

Самодельный угольный брикет

Но данные свойства не мешают изделиям с низкой себестоимостью хорошо гореть, особенно по сравнению со спекшейся пылью. Такой вариант гораздо удобнее и практичнее.

А если процесс все-таки хочется как-то автоматизировать, то можно последовать примеру домашних умельцев и самостоятельно изготовить оборудование, похожее на производственное:

- Станок, позволяющий сделать брикеты вручную. Инструкцию того, как сделать станок, легко найти в сети Интернет. Для ручного прессования хорошо подходит агрегат, предназначенный для домашнего производства кирпичей. Материалами, позволяющими сварить раму, являются профильная труба и уголок 40*40 мм. Сверху монтируется приемный бункер. Сбоку крепится ручной механизм для брикетирования смеси в изделия прямоугольной или цилиндрической формы. Технология:

- Сырье максимально измельчается. Мелкая фракция обеспечивает прочность и качество брикета.

- Добавление воды позволит приготовить липкую к рукам смесь. Допустимо добавление глины в небольшом количестве, чтобы несильно повысить зольность горючего.

- Далее смесь засыпается в бункер, откуда происходит наполнение формы. Брикет выдавливается нажатием рычага.

- Обратное движение рычага приводит к выталкиванию брикета из формы. Он снимается и располагается на солнце для высыхания.

- Шнековый пресс, где изделия брикетируются методом экструзии. В данном случае финансовые затраты на сборку машины, как и ее производительность будут больше. Вам понадобится:

- Толстостенная труба из стали для изготовления корпуса. Внутри она протачивается согласно желаемому размеру шнека.

- Шнек, произведенный из углеродистой стали повышенной прочности.

- Матрица с одним или несколькими отверстиями из того же материала.

- Электродвигатель мощностью от 4 кВт.

- Ременная передача (минимум 3 ремня).

- Приемный бункер.

Технология изготовления брикетов угля без связующего

Изготовление корпуса, матрицы, шнека лучше доверить хорошему токарю

Важно, чтобы диаметры шкивов обеспечивали скорость вращения шнека не более 200 оборотов/мин. Двигатель необходимо заземлить перед подключением его к домовой электросети. Технология производства:

Технология производства:

- Сырье измельчается и смешивается с водой.

- При включенном двигателе смесь загружается в бункер.

- Появляющиеся «колбаски» режутся на кусочки желаемой длины и выкладываются на стеллаж для просыхания.

Лучшие столярные клеи на основе ПВА

3 место Момент Супер ПВА D3 влагостойкий

| Расход | 150 г/1 кв.м |

| Объем | 750 г |

| Цена | ~395 руб. |

| Вес | 800 г |

| Класс водостойкости | D3 |

Момент Супер ПВА D3 изготовлен на основе водной дисперсии сополимеров поливинилацетата. Состав устойчив к воздействию воды – поддерживается европейский стандарт DIN EN 204, обладает высокой теплостойкостью клеевого шва – от -30 до +110 градусов, хорошей морозостойкостью – выдерживает 5 циклов замерзания и оттаивания. Длительность прижимания составляет 15-20 минут, до полного высыхания необходимо подождать 24 часа.

Момент подходит для склеивания облицовочных материалов, фанер, шпона, ДСП, МДФ, ДВД, соломы, картона, бумаги и всех пород дерева. Также можно использовать для склеивания дверей и окон, ламинатных и паркетных напольных покрытий, дверей и окон, кухонной мебели, а также мебели для ванной комнаты.

Момент Супер ПВА D3 влагостойкий

Достоинства:

- Прозрачность шва после высыхания;

- Высокая адгезия ко всем породам дерева;

- Быстрое схватывание состава;

- Отсутствие запаха, токсичности;

- Приятная цена.

Недостатки:

Длительность высыхания.

2 место ULTIMA СТОЛЯР ПВА

| Стоимость | ~248 руб. |

| Объем | 900 г |

| Вес | 950 г |

| Габариты | 20 х 15 х 15 см |

| Сухой остаток | 0.4 |

| Срок годности | 2 года |

Высококонцентрированный клеевой раствор на основе водной дисперсии подходит для склеивания всех видов дерева, полиграфии, фанеры, ДВП, ДСП, линолеума, картона, кожи, бумаги. Также применяется для ремонта и сборки мебели, добавления в строительные смеси. После высыхания состав становится прозрачным, имеет хорошую эластичность, высокую устойчивость к замерзанию (выдерживает 4 цикла замораживания), высоким динамическим нагрузкам.

ULTIMA СТОЛЯР ПВА

Достоинства:

- Небольшой расход;

- Подходит для профессиональных и бытовых работ;

- Высокий уровень сцепления с пористыми материалами;

- Небольшая усадка;

- Быстрое схватывание.

Недостатки:

Сильный запах.

1 место KLEIBERIT 303.0

| Средняя цена | 305 рублей |

| Объем | 500 г |

| Расход | 100-200 г/м2 |

| Гарантия | 1 год |

| Плотность | 1,1 г/см3 |

| Страна производитель | Германия |

KLEIBERIT 303.0 – однокомпонентный водостойкий состав применяется для облицовывания шпон, монтажного склеивания, склеивания в судостроении, слоистых и HPL-плит, дверей, окон, разделительных стенок, изготовление лестниц. Также можно использовать для склеивания твердых и экзотических пород древесины.

Для нанесения клея используется специальная установка, валики, кисть или шпатель. Время открытой выдержки оставляет 6-10 минут. Минимальная температура воздуха для работы с изделием — 10 градусов. После высыхания прочный состав имеет белый цвет.

KLEIBERIT 303.0

Достоинства:

- Работа с различными породами древесины;

- Высокий уровень прочности;

- Хорошие показатели морозостойкости.

Недостатки:

Не обнаружено.

Эпоксидный

Помимо эпоксидной смолы, в состав входят отвердители, растворители, наполнители и пластификаторы.

Основной компонент в такой продукции — эпоксидная смола, изобретенная в 1938 году. На ее основе уже в 1940 году выпустили первый клей. Он нашел применение во многих отраслях — строительство, авиа-, судостроение, машиностроение.

Средство обладает такими преимуществами:

- теплостойкость до 250 °С;

- морозостойкость до – 20 °С;

- устойчивость к воздействию масла, бензина, бытовой химии;

- устойчивость к усадке, трещинам;

- водонепроницаемость, гидроизоляция.

Основным недостатком эпоксидного клея называют быстрое отвердение, поэтому работать нужно очень точно. При попадании на кожу такие составы не отмываются.

Эпоксидные клеи бывают:

Однокомпонентные

Такие продукты одержат жидкую смолу, часто — с растворителем. Клей не нуждается в подготовке, и может сразу применяться. Однокомпонентные составы используются для небольших деталей. Одни клеи схватываются при обычных условиях, другие — под воздействием тепла. Первые устойчивы к воздействию растворов щелочей и кислот. Но при длительном пребывании в воде прочность соединения снижается, особенно когда речь идет о древесине. Клеи горячего отвержения (схватываются при температуре 140…300 °С) обладают повышенной теплостойкостью и электроизоляционными свойствами.

Двухкомпонентные

В такой форме выпускается большая часть эпоксидных клеев. Комплект содержит два тюбика: в одном — паста, в другом — отвердитель (порошок или жидкость). Продукты соединяются и перемешиваются до однородности, а потом используются как можно быстрее (затвердевание наступает очень быстро — через 1–2 минуты).

Эпоксидные клеи бывают в виде пластинчатой массы, напоминающей пластилин. Последний размачивают водой до пастообразного состояния и наносят на склеиваемую поверхность.

Популярные эпоксидные клеи:

- «Момент Эпоксилин» (технология холодной сварки);

- «Контакт» (в виде пластичной массы);

Мнение эксперта

Торсунов Павел Максимович

Опытный строитель с 10-летним стажем

Эпоксидные клеи нельзя использовать для изделий, которые будут контактировать с пищевыми продуктами.