Свойства полимера

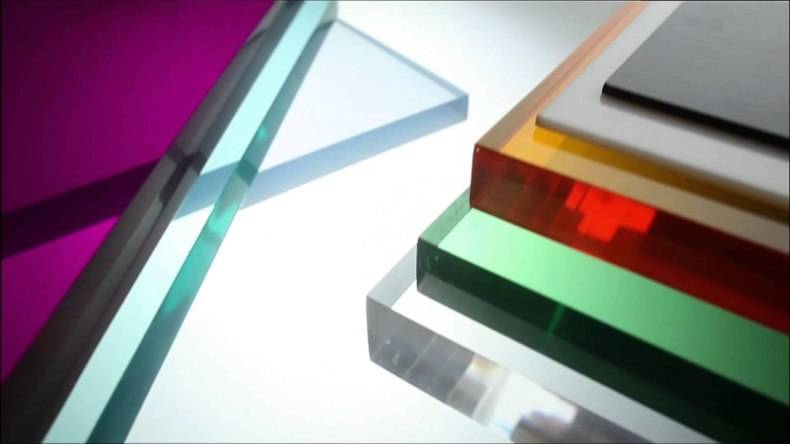

Сегодня в строительстве повсеместно используют современные материалы, заменившие многие привычные. Одним из таких стройматериалов — поликарбонатом — можно воспользоваться, создавая конструкции как снаружи помещения, так и внутри. Материал этот выпускается в виде двух вариантов: монолитного и сотового. Изготавливаются они из особых гранул способом экструзии, когда продавливают расплав полимера сквозь отверстие, придающее ему форму (например, через решетку). Два вида этого полимера различны как внешне, так и по характеристикам.

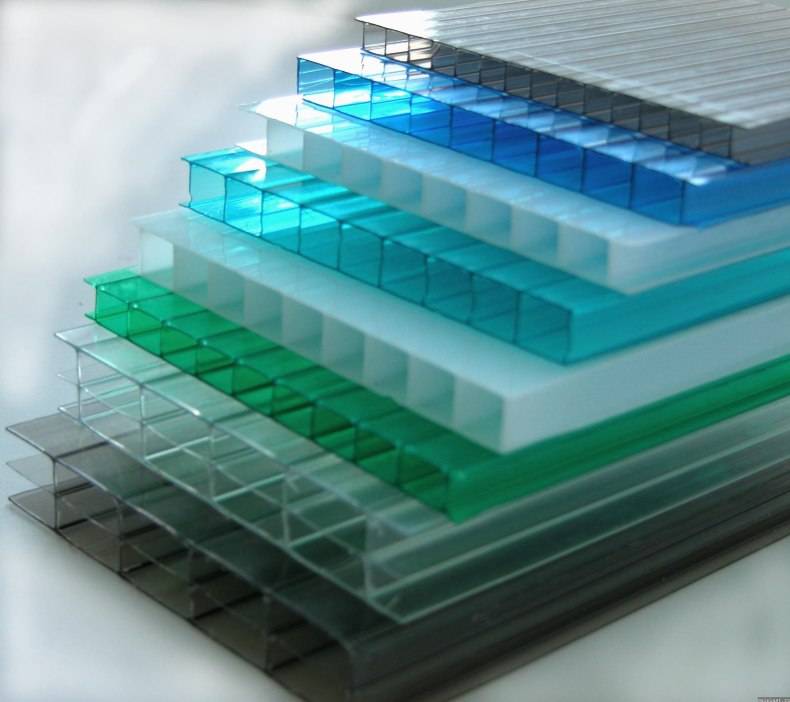

Поликарбонат и его толщина.

Поликарбонат и его толщина.

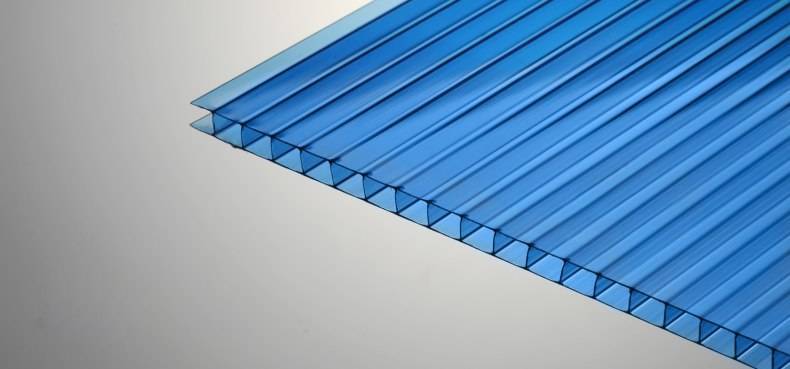

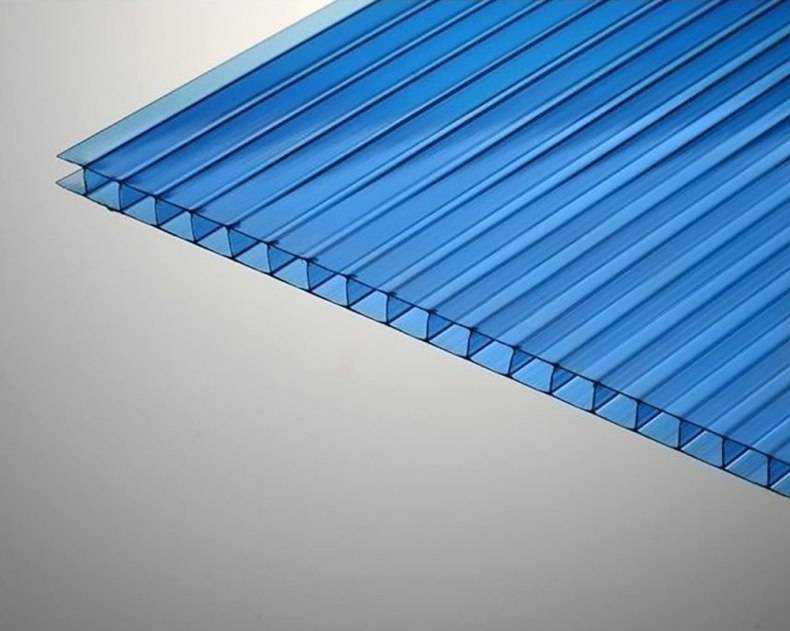

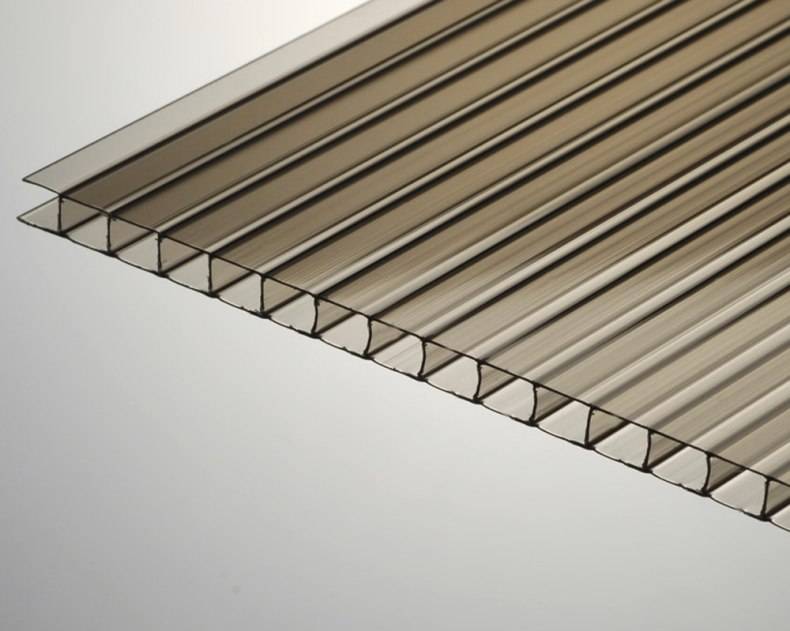

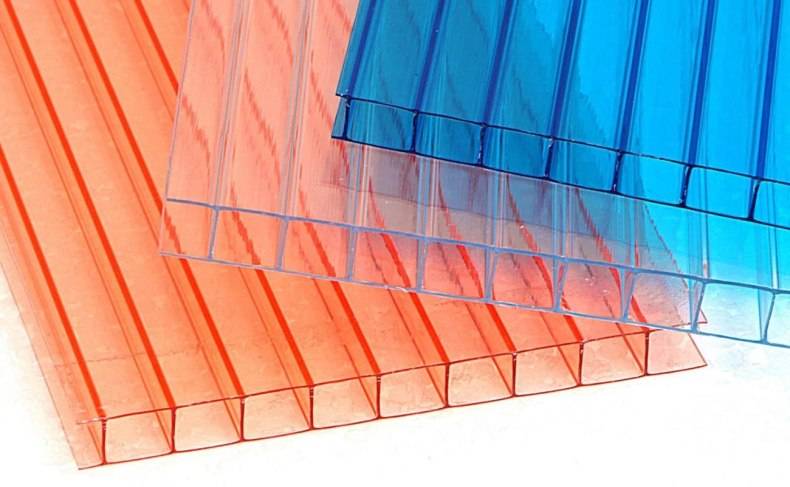

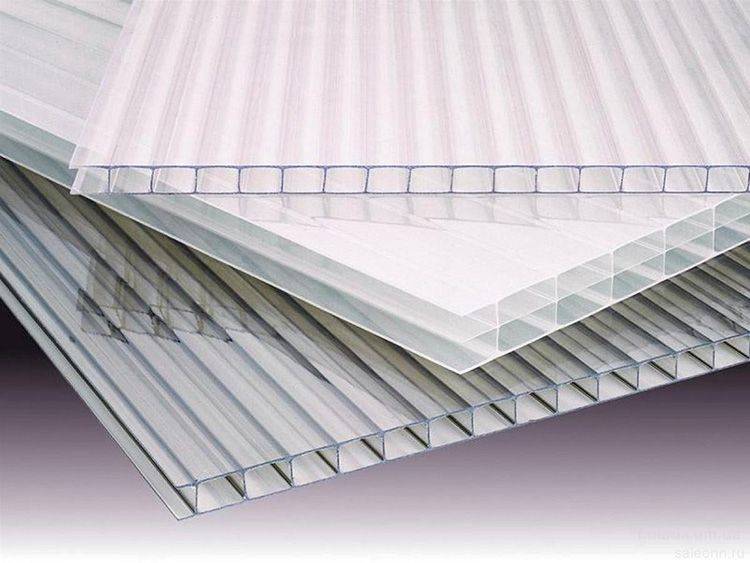

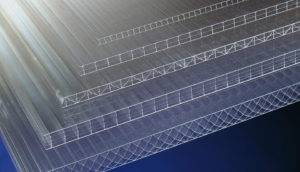

Сотовый полимер имеет вид двух тонких пластин с перегородками (напоминает соты), образующими ячейки, заполненные воздухом. Это придает ему легкость при транспортировке, гибкость при монтаже, высокую степень тепло- и звукоизоляции. Монолитный вариант материала представляет прозрачный для света (но не для ультрафиолета), гибкий, малогорючий, химически устойчивый цельный полимерный лист, что делает его максимально ударопрочным (20-21 кг/м²), неуязвимым для огнестрельного оружия и увеличивает срок его службы на долгие годы (до 20 лет). При высокой прочности особое значение приобретает правильная обработка монолитного поликарбоната.

Виды поликарбоната для крыши навеса или беседки

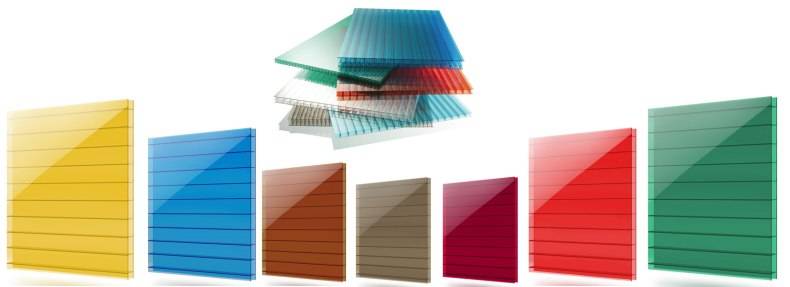

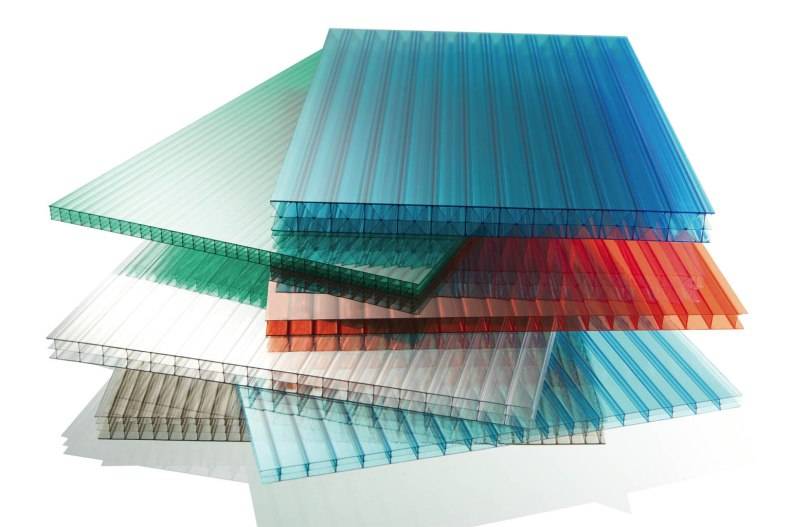

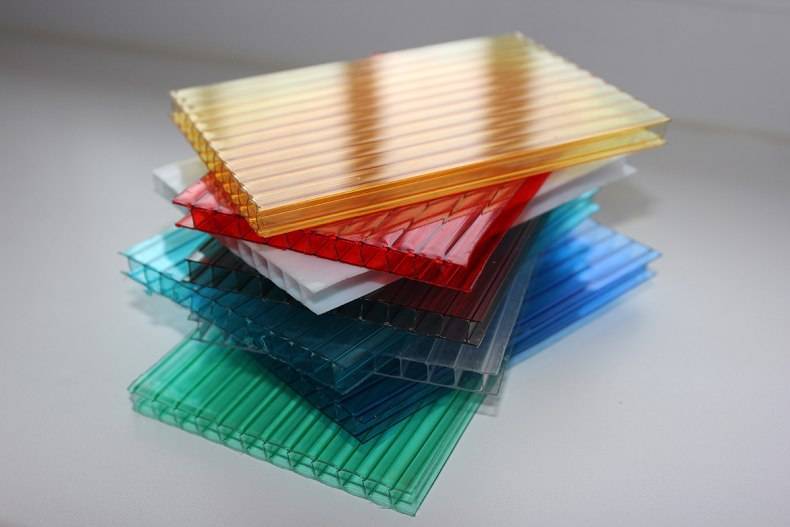

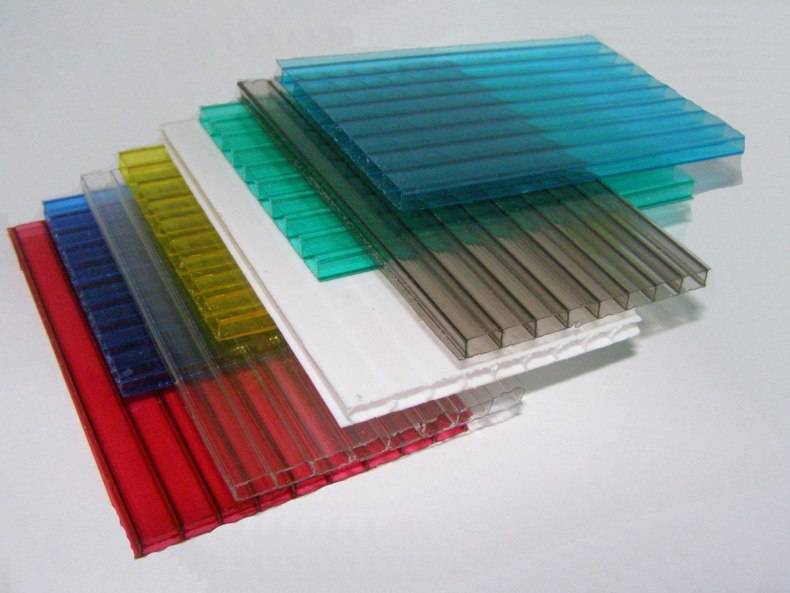

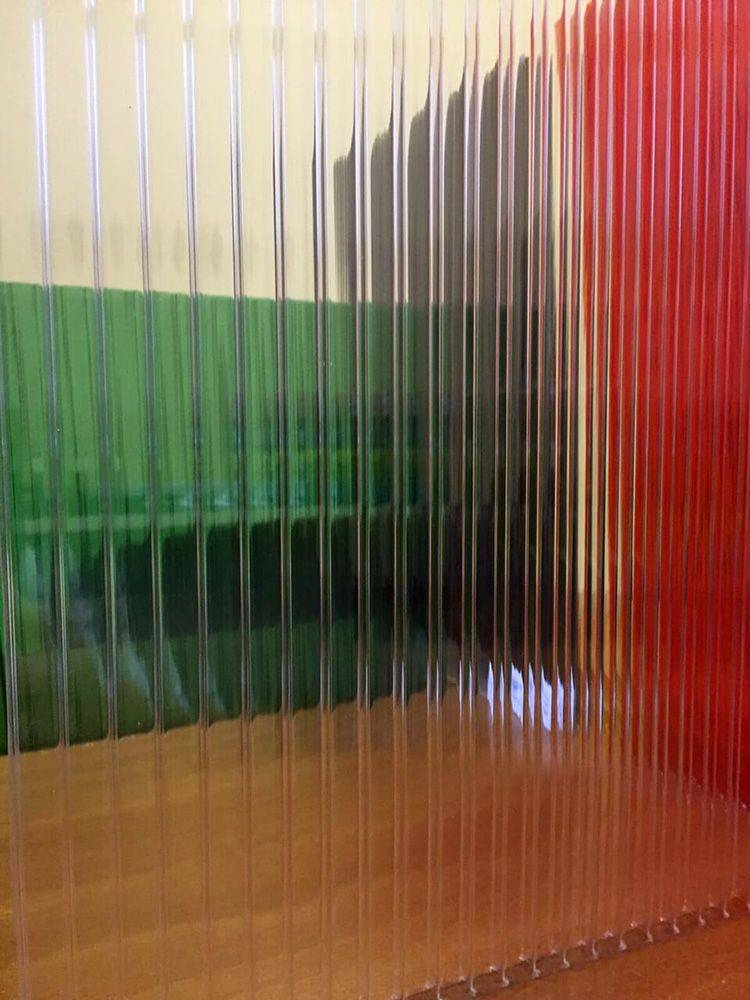

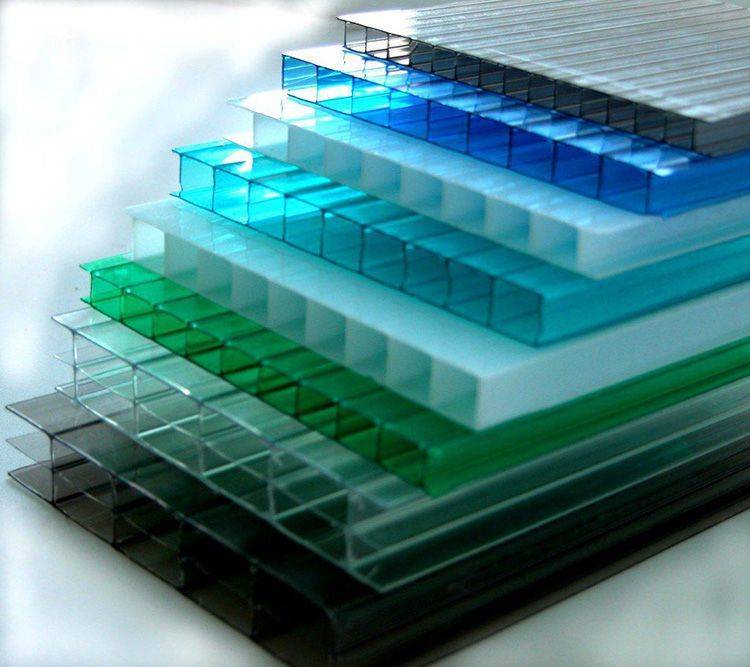

Существуют несколько видов этого материала, который прозрачным можно назвать лишь условно.

Он не является абсолютно прозрачным как стекло, а пропускает свет от 40 до 90% в зависимости от разновидности:

- Бесцветные стандартные листы пропускают 80-90% света;

- Матовые белые модели пропускают 60-80% света;

- Цветные варианты, которые также относятся к прозрачным, пропускают 40-70% света.

Различают три основных разновидности:

- Монолитный.

- Сотовый.

- Профилированный.

Все виды поликарбоната легко режутся и сверлятся. Но на любой пластик во время резки и сверления нельзя давить, чтобы он не треснул.

Все виды поликарбоната продаются в листах, которые на крыше легко соединяются специальными дополнительными профилями, а стыки герметизируются между собой гермолентой или перфолентой. Все виды поликарбоната можно монтировать в любое время года.

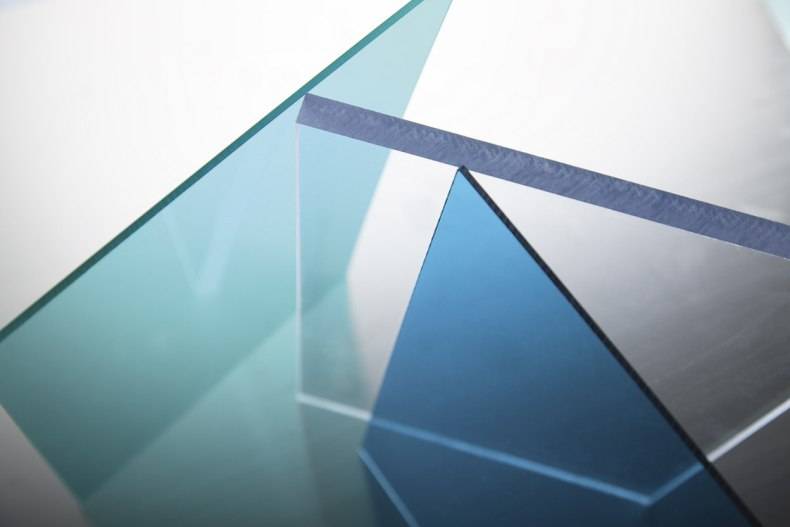

Монолитный поликарбонат

Монолитный поликарбонат выпускается в специальных листах размером 205Х305 см или любых других формах методом экструзии или литья из гранул. Толщина материала при этом составляет от 1 мм до 12 мм. Чем толще лист, тем ниже теплопроводность и выше звукоизоляционные способности материала.

Возможность отливать этот материал открывает дополнительные дизайнерские возможности для оформления крыши. Таким способом под заказ можно создать любые формы:

- Сферические овалы;

- Круглые сферы;

- Пирамиды;

- Купола;

- Параллелепипеды;

- Любые неправильные формы.

Формы не требуют дополнительного укрепления или армирования и не имеют швов. С их помощью можно легко оформить проемы крыш, мансардные окна или полностью перекрыть здание. Такие варианты прекрасно подходят для создания крыш у беседок, оранжерей или гаражей.

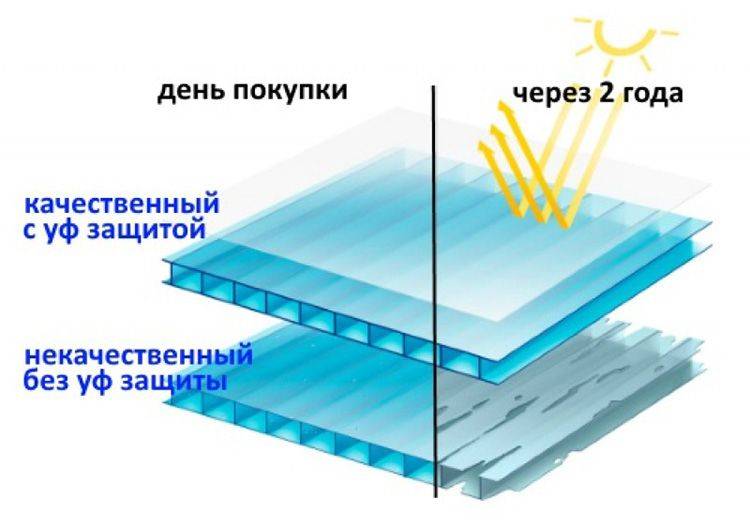

Этот вид материала может иметь УФ-защиту разных степеней. Для теплиц обычно используют листы, имеющие защитное покрытие только с одной, внешней стороны. Для других помещений используются листы с двусторонней защитой.

Сотовый поликарбонат

Сотовый поликарбонат представляет из себя листы с особой, ячеистой структурой. Благодаря такой структуре, он хорошо гнется и прекрасно рассеивается свет, но светопропускная способность у него не падает. Рассеивание происходит из-за многократного отражения лучей от стенок ячеек материала.

Способность рассеивать свет, не уменьшая его, широко используют в кровельном деле для настила крыш:

- Теплиц для растений;

- Частей зданий, где планируется зимний сад или оранжерея;

- Беседок;

- Частей крыши над лестницами или центром здания.

Так как эти листы хорошо гнуться, то их активно используют для арочных конструкций и покрытия других сооружений, где требуется изгиб. Стандартный размер ячеистого поликарбоната — 210х6000 см или 210х12000 см.

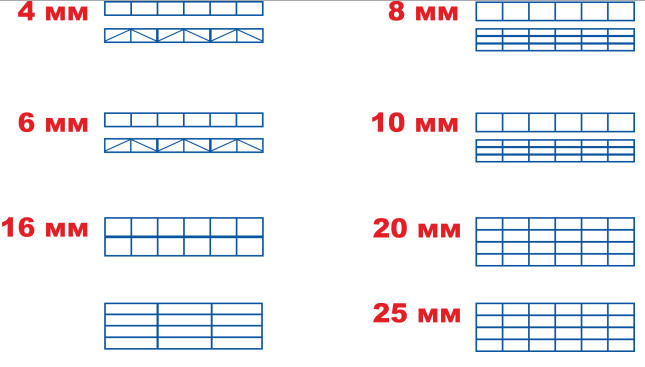

Но его листы значительно толще, чем монолитного материала – от 4 мм до 25 мм. От толщины зависит внутренняя структура листа. У тонких листов – она двуслойная, у толстых – многослойная. От этого зависят другие свойства поликарбоната, которые приведены в таблице:

| Толщина в мм | Светопропускная способность | Теплопроводность, Вт/м2К | Звукоизоляция в Дб |

| 4 | 82% | 3,9 | 15 |

| 6 | 80% | 3,6 | 16 |

| 8 | 75% | 3,4 | 16 |

| 10 | 72% | 3,1 | 17 |

| 16 | 65% | 2,3 | 21 |

| 20 | 60% | 2 | 24 |

| 25 | 55% | 1,9 | 27 |

При выборе материала, важно учитывать, что монолитный вариант более прочный, чем сотовый. Для защиты от падения снега лучше выбирать монолитный

Сотовый поликарбонат обычно имеет односторонний УФ-защитный слой с внешней стороны, который обычно защищает материал от разрушения. С внутренней стороны защита от УФ-лучей не требуется, так как этот материал хорошо рассеивает и преломляет свет.

Ответы на вопросы о лазерной и фрезерной резке монолитного поликарбоната

Для обработки композитных материалов

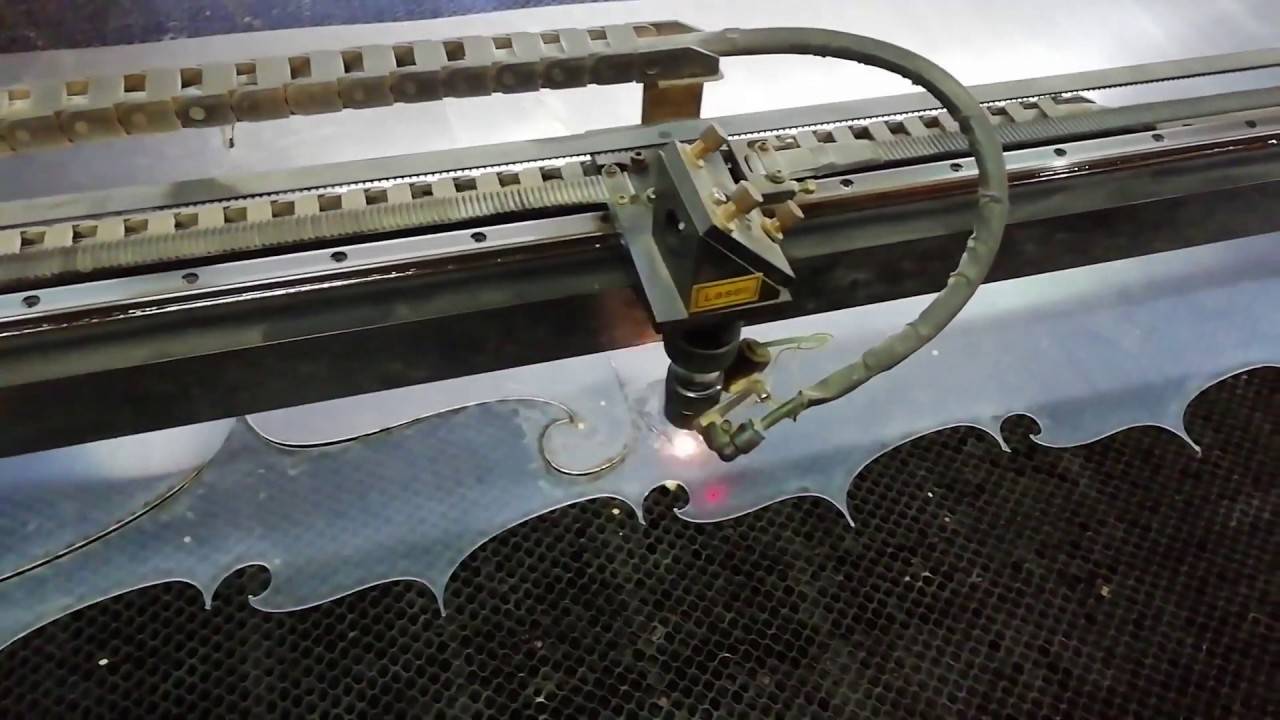

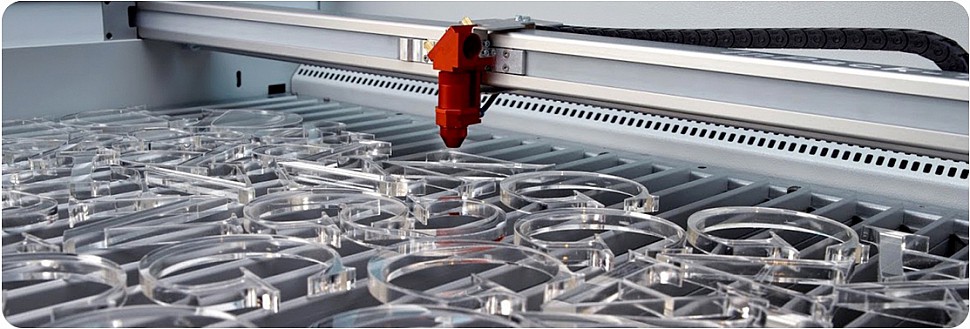

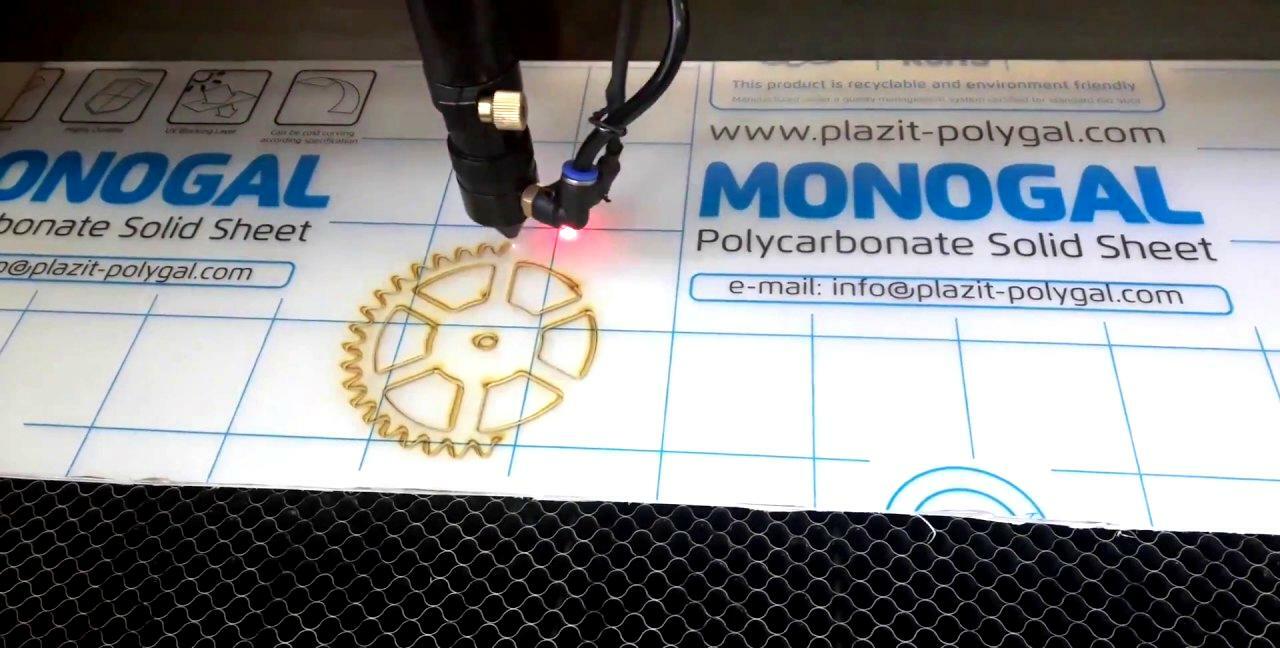

Насколько хорошо монолитный поликарбонат обрабатывается с помощью лазерной технологии?

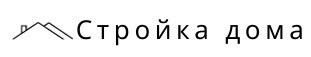

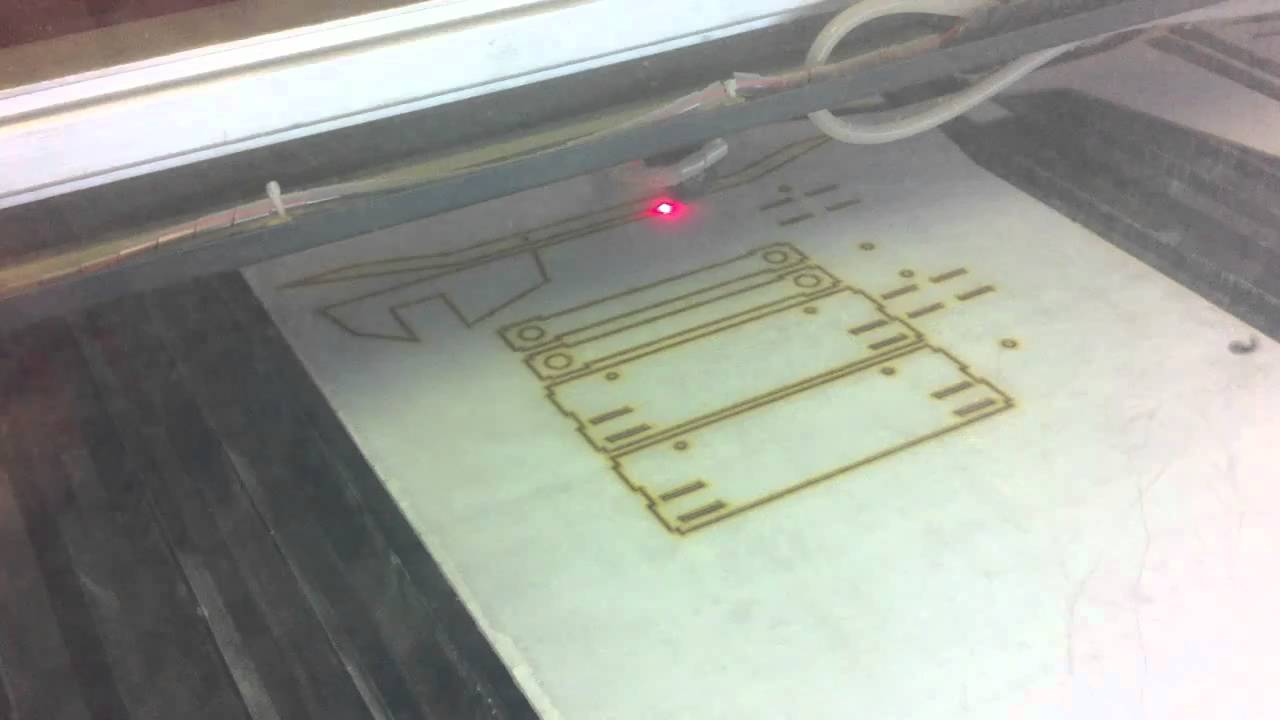

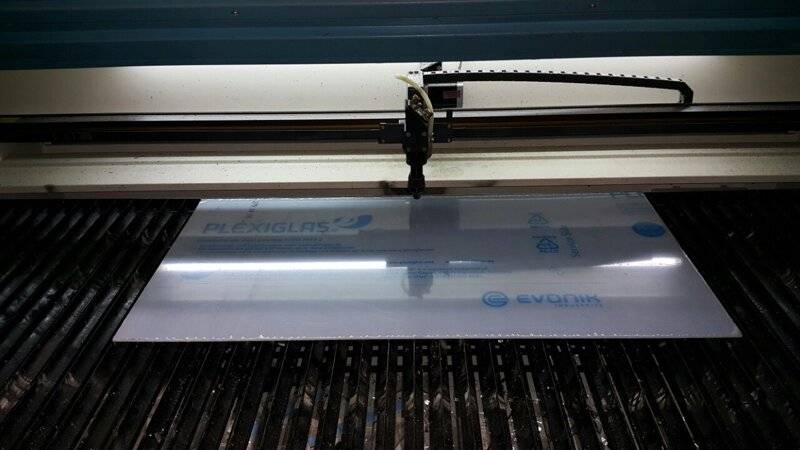

Насколько хорошо монолитный поликарбонат обрабатывается с помощью лазерной технологии? Знаю, что этот материал обрабатывают на лазерных станках с ЧПУ, но нередко используют и другие методы обработки материалов, например, пилы или ножовки по металлу.

Обработка материала достаточно простая

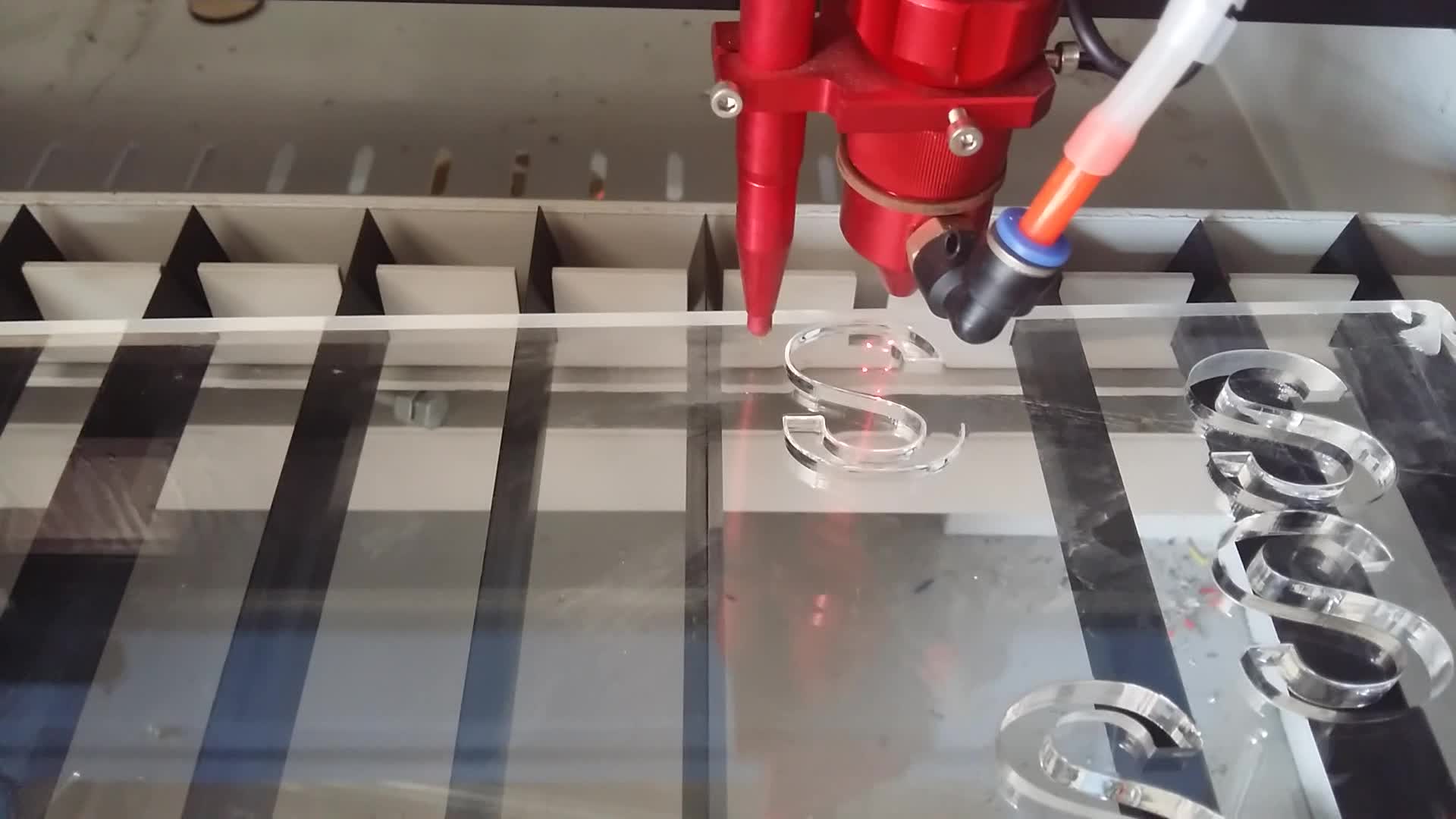

Монолитный поликарбонат является востребованным материалом для изготовления декоративных элементов для интерьера и мебели. Обработка материала достаточно простая, особенно при использовании метода лазерной или фрезерной резки. Этот вариант особенно предпочтителен для изготовления элементов декора интерьера, для которых важны идеальные срезы

При обработке важно соблюдать технологию, тогда результат будет максимально хорошим

Какие инструменты могут быть использованы для резки монолитного поликарбоната?

Подскажите, какие еще инструменты, помимо лазерного луча или фрезы, могут быть использованы для резки монолитного поликарбоната?

Применение метода лазерной и фрезерной резки для изготовления элементов декора

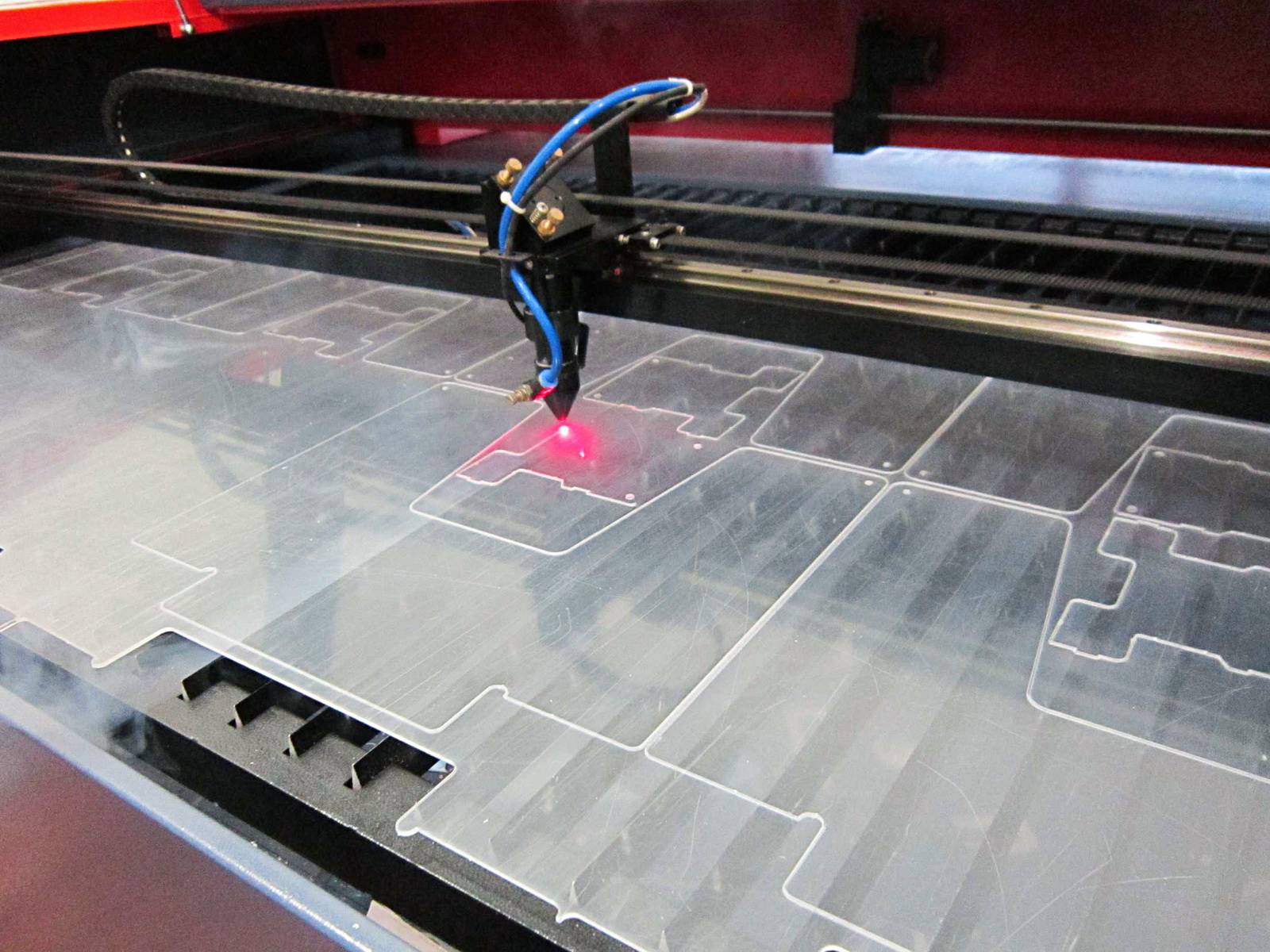

Помимо лазерного луча или фрезы для резки монолитного поликарбоната используют различные виды пил – например, циркулярные или ручные пилы. Иногда при изготовлении элементов декора работают лобзиком или ножовкой по металлу. Но для современного дизайна интерьера применение метода лазерной и фрезерной резки монолитного поликарбоната позволяет получить уникальные элементы декора, не требующие обработки края изделия. Кроме этого, существенным преимуществом лазерной резки является возможность изготовить декоративный элемент для интерьера или мебели с точными размерами и именно той формы, которую разработал дизайнер.

Необходимо следовать технологии безопасности

Для того чтобы избежать перегрева материала при обработке монолитного поликарбоната на лазерных станках с ЧПУ, необходимо следовать технологии безопасности

В частности, в процессе работы с помощью лазерного луча важно периодически делать остановки лазерного станка, чтобы изготавливаемый декоративный элемент мог остыть. При применении некоторых технологий для такого охлаждения детали из монолитного поликарбоната используется сжатый воздух

Существенные преимущества метода лазерной и фрезерной резки

К основным плюсам лазерной резки монолитного поликарбоната можно отнести, прежде всего, высокое качество элемента декора интерьера или мебели на выходе. Точность раскроя – еще одно преимущество лазерных станков с ЧПУ, поскольку при лазерной обработке материала можно добиться того, чтобы декоративный элемент полностью соответствовал указанным размерам. Поскольку весь процесс обработки детали лазером осуществляется на достаточно высокой скорости, важным плюсом является тот факт, что при этом не требуется специальное фиксирующее приспособление. Ну, и отсутствие повреждений или деформаций декоративных элементов из монолитного поликарбоната при работе на лазерных станках с ЧПУ также можно отнести к существенным преимуществам метода лазерной и фрезерной резки.

Ограничения лазерной резки

При всех преимуществах лазерной резки следует помнить, что есть некоторые ограничения по толщине реза. Чем толще лист, тем медленнее идет обработка металла, существенно снижается качество и ровность реза.

Черная/оцинкованная сталь — до 20 мм. Более толстые листы резать уже нецелесообразно, поскольку энергоэффективность значительно снижается, как, собственно, и качество реза.

Нержавейка — до 10 мм. Поскольку металл довольно твердый, при увеличении толщины листа ухудшается качество кромки.

Алюминий — до 8 мм. Тугоплавкий металл, поэтому при резке листа большой толщины сильно снижается энергоэффективность.

Медь/Латунь — до 3 мм. Высокие светоотражающие свойства, которые снижают как скорость обработки металла, так и качество реза.

Лазерная резка в большинстве случаев применяется для резки металлических листов небольшой толщины, для создания геометрически правильных отверстий под точные соединения.

Для обработки листов толщиной более 3 мм применяют плазменный станок: предел толщины такого оборудования значительно выше, также выше скорость резки металла. Однако следует понимать, что качество реза плазмой немного уступает лазеру, а качество реза — чуть ниже. После плазменной резке деталь нуждается в обработке, например, очищении кромки от окалин.

Как выполняется соединение деталей

Соединить детали из монолитного поликарбоната при окончательной сборке можно склеиванием, сваркой, креплением. Склеивают детали, используя эпоксидную смолу или силиконовые смолы, которые создают прочное сцепление с металлами, пластиками, стеклом. Чтобы повысить прочность швов, поверхности предварительно обезжиривают, используя изопропиловый спирт. Куски монолитного поликарбоната соединяют сварочным прутком, выполнив перед этим сушку при 120°С. Возможна точечная сварка ультразвуком частоты 20 кГц и амплитуды от 30 до 40 мкм (0-пик). Сварка с горячей накладкой (260-300°С) исключительно прочна.

При механическом способе соединения болты выбирают меньшего диаметра, чем отверстия в полимере, что дает его листам необходимую подвижность при тепловом расширении и сжатии. Специальные болты, предназначенные для пластика, затягивают с помощью электроинструмента, ослабляя затем на половину оборота, избегая трещин, располагая крепления по листу равномерно. Детали после сборки очищают мыльным раствором или изопропиловым спиртом и вставляют в конструкцию, используют специальные профили, а пленку, оберегающую снаружи УФ-слой, удаляют только после окончательного монтажа.

http://polikarbonatstroy.ru/youtu.be/YF3Cii8-Ssk

Использование разных способов обработки поликарбоната позволяет выполнять различные дизайнерские детали сооружений не только промышленным способом, но и применять этот материал на своем участке, чтобы самостоятельно построить теплицу, сделать навес, бассейн, забор или душ. Все виды обработки поликарбоната требуют аккуратного выполнения технологий, правильных настроек используемых приборов. Тогда результат позволит воспользоваться полезными свойствами этого материала.

Инструменты для резки

Чтобы подогнать поликарбонатный лист под нужный формат, можно воспользоваться одним из бытовых инструментов, который есть в любом хозяйстве.

Резка поликарбоната в размер может проводиться такими приспособлениями:

- Болгарка (УШМ). Изделие простое, но требующее твердой руки и наличия опыта. Кроме этого, подходят только модели с регулировкой оборотов. При скорости вращения 11 000 об/мин пластик просто плавится по краям.

- Канцелярский нож. Требуются качественные приборы без люфта и с прочной ручкой. Максимальная толщина плит составляет 6 мм при наличии навыков.

- Электролобзик. Пилить пластик можно не только по прямой, но и по кривой линии. Устанавливать требуется насадку с мелкими зубьями.

- Ножовка по металлу. Ручное приспособление позволяет делать точные разрезы без риска совершить ошибку. Минус в том, что потребуется потратить много времени и сил.

- Фрезер. Инструмент позволяет разрезать плиты быстро и точно, но при условии установки полотна с мелкими насечками.

- Лазерный станок. Идеальное устройство для раскроя ячеистых полимерных плит. Отличается максимальной скоростью, точностью и отсутствием отходов.

Полезные советы

При подготовке отверстия вставьте пилку электрического лобзика или острый строительный нож. После начинайте аккуратно вырезать фигуру, и такая работа занимает весьма много сил и времени. А чтобы не тратить собственные нервы и энергию, то лучше всего использовать лазерную резку

В процессе нарезания монолитного/ячеистого образца крайне важно придерживаться некоторых рекомендаций, за счет которого результат превзойдет все ожидания:

- Перед тем, как приступить к процессу резки, требуется производить подготовку рабочего пространства, а именно убирать мусор, соринки и мелкие пылинки. На чистую поверхность рекомендовано выкладывать фанеру или ДСП и сверху выкладывать такой материал, как поликарбонат.

- Используя электрический инструмент, требуется помнить про личную безопасность выполнения работ.

- Применяя электрический лобзик или угловую шлифовальную машинку, требуется монтировать особенные опоры под листами поликарбоната по краям или по линиям реза.

- Нельзя пытаться делать прямую линию на глаз, и лишь за счет разметки получится ровно раскраивать материал.

- Самым главным является выбор самых удобных для резки инструментов, и еще стоит придерживаться технологии работ с ним и алгоритму действий.

Параметры выбора поликарбоната для теплицы

Чтобы приобрести качественный укрывной материал, не задумываясь о том, пропускает ли поликарбонат ультрафиолетовые лучи, надо четко знать его основные параметры. Предлагаем с ними ознакомиться, чтобы вам было проще сделать выбор.

Сделать выбор бывает сложно

Сделать выбор бывает сложно

Форма ячеек и плотность материала

Расположение перегородок внутри укрывного материала способствует формированию сот различной геометрии. Их форма оказывает непосредственное влияние на несущие прочностные характеристики материала. Ячейки могут быть:

- прямоугольными. Материал с высокой светопропускной способностью и низкими несущими характеристиками. Оптимальный вариант для укрытий с естественным освещением;

- квадратными. Оптимальный вариант для средненагруженных систем;

- шестиугольными. Листы с наивысшей прочностью, но самым низким уровнем светопропускания. Предполагает дополнительное искусственное освещение рассады.

Конфигурация полостей может отличаться

Конфигурация полостей может отличаться

Плотность сотового поликарбоната для теплиц и конфигурация ячеек тесно взаимосвязаны: листы с прямоугольными полостями имеют плотность 0,52 – 0,61 г/см3, с квадратными 0,62 – 0,77 г/см3, с шестиугольными 0,78 – 0,82 г/см3.

У листов с прямоугольными ячейками самая низкая плотность

У листов с прямоугольными ячейками самая низкая плотность

Размер и вес поликарбоната

Габариты материала стандартизированы. Ширина листа сотового поликарбоната составляет 2,1 м. При этом его длина может быть 6 или 12 м.

Размеры листов стандартизированы

Размеры листов стандартизированы

Вес одного квадрата материала напрямую зависит от его толщины и структуры:

| Толщина, мм | Монолитный, кг | Сотовый, кг |

| 4 | 4,8 | 0,8 |

| 6 | 7,2 | 1,3 |

| 8 | 9,6 | 1,5 |

| 10 | 12 | 1,7 |

Производители предлагают листы различной толщины: от 3 до 16 мм. По спецзаказу возможно изготовление материала толщиной 20 или 32 мм. Надо четко понимать, какой толщины лучше использовать поликарбонат для теплицы, чтобы смонтированная конструкция позволила создать комфортные условия для выращивания растений и прослужила достаточно долго. Наибольшее распространение при устройстве теплицы получили листы по 4, 6 и 8 мм толщиной. Чем толщине укрывной материал, тем дольше он должен прослужить. При этом следует обязательно учитывать особенности монтируемой конструкции.

Доступен широкий размерный ряд

Доступен широкий размерный ряд

С защитой или без защиты от ультрафиолета: ответ очевиден

Отдав предпочтение материалу с защитой от ультрафиолетового излучения, можно значительно увеличить срок службы укрытия. Без такой защиты укрытие начнет достаточно быстро разрушаться под воздействием солнечных лучей.

Иногда светостабилизирующие добавки вводят в состав сырья на этапе производства. Процент УФ-защиты таких листов находится в интервале 30 – 46%.

УФ-защита обязательна

УФ-защита обязательна

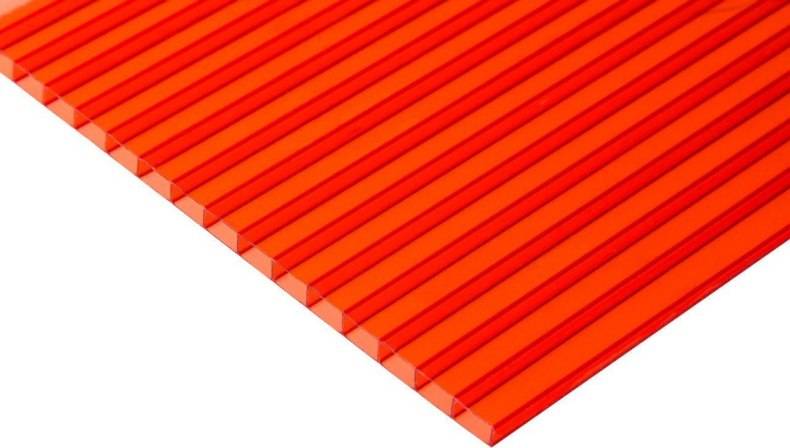

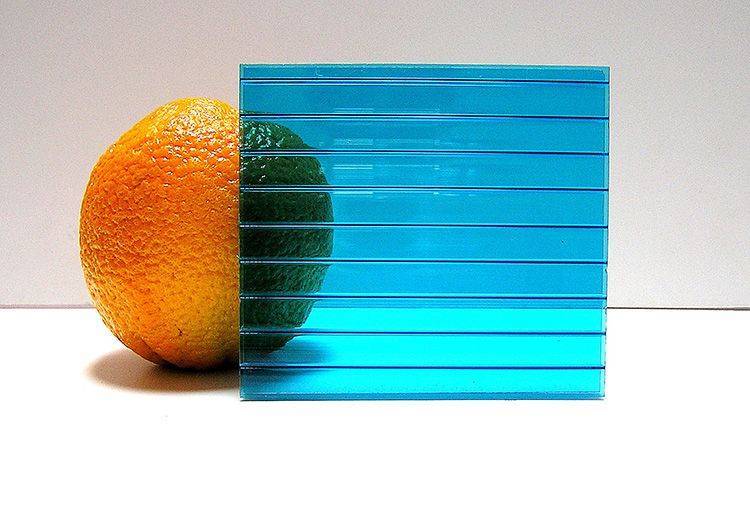

Какой цвет поликарбоната лучше выбрать для теплицы: оптимальное и возможные решения

Большая цветовая гамма заставляет задуматься о том, какой цвет поликарбоната лучше для теплицы. Для конструкций с естественным освещением стоит приобрести прозрачные листы. У окрашенных светопропускная способность существенно снижается. Желтый подойдет для теплых регионов. От синего и бирюзового стоит сразу отказаться, так как они не смогут дать растениям достаточно света.

Материал представлен в широкой цветовой гамме

Материал представлен в широкой цветовой гамме Выбор цвета зависит от преследуемой цели

Выбор цвета зависит от преследуемой цели

Исходное сырье для поликарбоната и срок службы

В качестве сырья для изготовления поликарбонатовых листов используется гранулированный пластик. Лучшим вариантом является использование гранул, изготовленных по запатентованной технологии фирмы «Байер». Готовый материал будет обладать высокой прочностью. Это премиум-класс, способный прослужить 20 лет.

Более дешевые аналоги, изготовленные из качественного сырья, прослужат 10 лет. Самый дешевый поликарбонат изготовлен из вторички, имеет максимальный срок службы 2 – 5 лет.

Для качественного поликарбоната нужны качественные гранулы

Для качественного поликарбоната нужны качественные гранулы

Советы по креплению поликарбоната

Фиксацию листов поликарбоната следует выполнять саморезами с уплотняющими шайбами. Примечательно, что диаметр саморезов должен превосходить сечение отверстия в поликарбонате на 1-2 мм. Это позволяет скомпенсировать расширение материала при нагревании.

Кроме того, очень важно, чтобы вхождение самореза в лист поликарбоната было свободным. В противном случае, не просверленное должным образом отверстие может привести к деформации материала

Укладку поликарбоната необходимо выполнять встык, однако, для термического расширения материала следует оставить зазоры. Такой подход позволит избежать ошибок в монтаже поликарбоната.

Для уплотнения стыков материала следует воспользоваться неопреновыми или силиконовыми лентами. Не стоит пользоваться мягкими уплотняющими материалами из ПВХ, так как по мере эксплуатации поликарбоната они выделяют вещества, которые постепенно разрушают материал.

Герметизирующие составы для изоляции стыков поликарбоната могут быть только силиконовыми и никакими другими.

Соединение деталей

Сварка

Листы поликарбоната можно сваривать горячим воздухом с использованием сварочного прутка. В этом случае следует производить предварительную сушку свариваемых участков и прутка при температуре 120-130°С в течение 12 часов. Листы ПК можно сваривать также ультразвуковым методом в виде точечной и заклепочной сварки или при закладке металлических деталей.

Склеивание

Детали из монолитного поликарбоната могут быть соединены с помощью растворителей, лаков (растворов полимера в растворителе) или клеев. При сложных соединениях лаки предпочтительнее растворителей.

Склеивание требует следования некоторым обязательным рекомендациям:

- торцы листов должны быть освобожденными от любых загрязнений;

- поверхности должны быть гладкими и ровными;

- растворитель или лак должны сохранять работоспособность в течение всего рабочего периода (приложения давления);

- при использовании растворителей для соединения деталей из ПК необходимо контролировать климатические условия в рабочем помещении. Поддержание низкой влажности позволит исключить эффект беления и использовать малоактивные лаки;

- давление при фиксации соединения должно осуществляться до полного его отверждения;

- при работе с растворителями следует обеспечить хорошую вентиляцию помещения.

Листы поликарбоната могут быть соединены с другими пластиками при условии чистых контактных поверхностей. Для этих целей используются адгезивные растворители, такие как метиленхлорид (температура кипения 41,6°С) или этиленхлорид (1,2 дихлорэтилен, температура кипения 83,7°С). Через 5-10 секунд после нанесения растворителя поверхности прижимаются друг к другу на короткое время (давление – 3-10 кг/см²).

Адгезивные лаки, такие как 8% раствор поликарбоната в метиленхлориде или в этиленхлориде, следует использовать в тех случаях, когда чистые растворители не подходят по причине их слишком быстрого испарения. Применение адгезивных лаков целесообразно только в тонких клеевых швах.

Реакционные адгезивы (в основном на основе эпоксидных смол) также допустимы при соединении поликарбоната с другими материалами.

Механическое соединение

Детали из листового поликарбоната можно соединять механически посредством винтов, гаек, шурупов, саморезов и других соединительных элементов. Метод механического соединения можно использовать в любых случаях, когда нет угрозы порчи внешнего вида изделия. Этот способ соединения экономичен, надежен и не требует больших затрат времени.

Дополнительные операции

Шлифование

Листы поликарбоната хорошо поддаются шлифованию влажным способом в противоположность сухому методу, при котором происходит выделение фрикционного тепла. Для достижения наибольшей эффективности обработки следует использовать охлажденную воду. Для шлифования с хорошим результатом лучше всего использовать кремниевую наждачную бумагу (для грубой обработки с зернистостью 80, для тонкой – 280). Для финишного шлифования рекомендуется шкурка с зернистостью 400 или 600.

Опиливание торцов

При опиливании многих термопластов, в том числе и поликарбоната, образуется пудра, засоряющая напильники. Поэтому следует использовать крупнозубые напильники с углом наклона 45°, изготовленные из алюминия (тип А).

Окраска и печать

На листы поликарбоната могут быть нанесены печатные изображения с использованием соответствующего методу оборудования. Однако следует учитывать, что краски ложатся на пластик не так хорошо как на бумагу или ткань и может иметь место их отслоение. Этого эффект можно минимизировать, если прибегнуть к дополнительному лакированию окрашенной поверхности.

Существует несколько различных методов, используемых для печати на пластиках: высокая печать, флексография, сухой и литографический офсет, ротогравюра, шелкография. Разные виды печати предполагают использование различных типов чернил и красок, производители которых могут дать необходимые рекомендации.

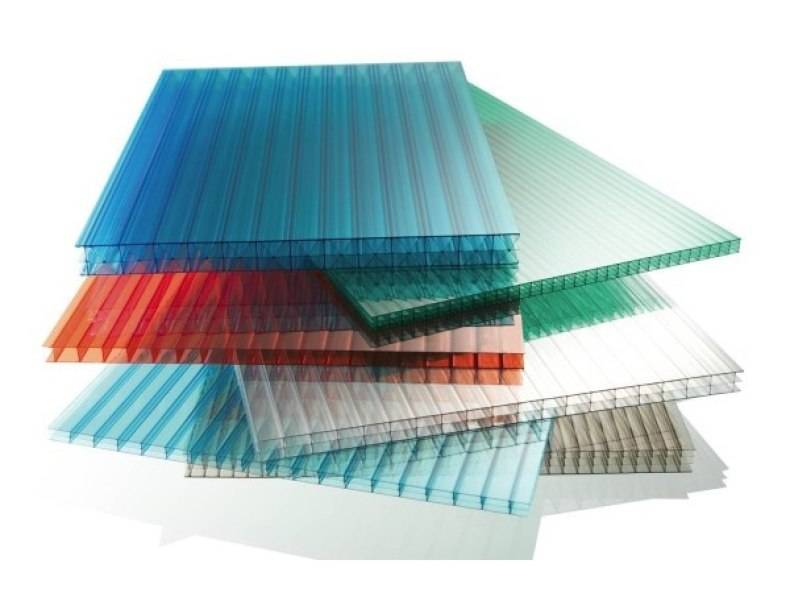

Виды поликарбоната

Сотовый

Эти многослойные полимерные листы изготавливаются методом экструзии. Многочисленные полости, наполненные воздухом, обеспечивают отличные тепло- и звукоизоляционные свойства, а ребра жесткости дают дополнительную прочность. Панели имеют ряд свойств, благодаря которому укладка сотового поликарбоната стала такой популярной.

- Небольшой вес по сравнению с аналогами в строительстве. Материал в шестнадцать раз легче стекла и в семь раз обычных пластиковых листов.

- Высокая прочность позволяет выдерживать большие объемы снега. Подобные крыши и стены хорошо держат механические удары.

- Защита от активного УФ-излучения сохраняет все живое внутри строения от ожогов.

- Высокая теплоизоляция и погодная устойчивость дает возможность легко установить климатический контроль внутри помещения.

- Светопропускная способность 82%, что гораздо выше показателей стандартного пластика.

- Листы выдерживают температурный диапазон от -40° до +120° без необратимых последствий.

- Пожаробезопасность.

- Гибкость.

- Гарантия не менее 10 лет. Стена из поликарбоната своими руками, произведенного на заводе «Полигаль» простоит 15 лет.

Толщина варьируется от 3,2 до 20 мм, а размеры 2100х6000, 2100х12000 мм. Самые практичные модели имеют низкий удельный вес и невысокую стоимость. Они производятся специально для российских потребителей, которым проще купить такой поликарбонат. Установка своими руками не будет сложной.

Монолитный

Этот термопластический лист имеет высокую ударопрочность, хорошие термические свойства, химическую стабильность. Низкая теплоемкость, влажность, а также способность выдерживать экстремальный диапазон температур — серьезный плюс для большинства регионов нашей страны. Там, где обычный пластик трескается, этот материал прослужит более 15 лет. Уровень прозрачности силикатного стекла позволяет использовать монолитный термопласт в строительстве террас, цветников, аквапарков. Устройство поликарбоната позволяет строениям выдерживать высокие температуры. Элемент имеет степень горючести Г3.

Толщина — от 1,5 до 20 мм, а размеры 3050х2050. Разнообразие цветов удовлетворит любой дизайнерский запрос. Листы могут изгибаться без предварительного нагрева, благодаря такой особенности можно вручную сформировать арку. Двойной УФ-слой защищает от агрессивного солнца в жарких районах страны. Чтобы дать представление о материале, показать монтаж монолитного поликарбоната, видео сюжеты создаются многими самобытными умельцами.

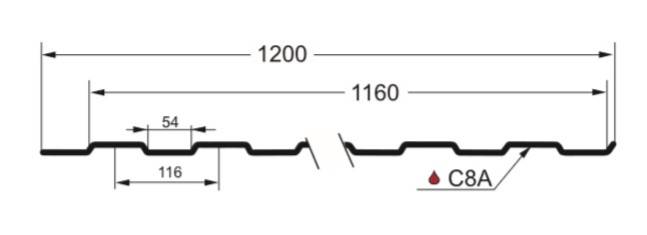

Профилированный

Гофрированные листы имеют все полезные свойства предыдущих видов. Благодаря своему строению используются при остеклении крыш и облицовке зданий. Они не поддаются коррозии, выдерживаю значительные нагрузки, не выгорают. Мастера завода «Полигаль» дают своему материалу 10-летний срок гарантии от пожелтения. И хотя размер достигает 6 м, сборка поликарбоната не станет проблемой даже в одиночку —его толщина всего 0,8 мм. Поэтому удельный вес вполне доступен взрослому мужчине. При сильном нагреве он не выделяет токсичных соединений, не горит. Прозрачность повышена — до 90%. Поэтому использование профилированных панелей особенно ценится для укрытия тепличных помещений в мало солнечных районах.

Какой бывает поликарбонат, видео материал рассказывает на примерах продукции завода «Полигаль».

Видео: Чем Резать Поликарбонат 10 Мм

Когда нужно разрезать только один лист. риск растрескивания значительно возрастает. Чтобы предотвратить повреждение материала, используйте только очень заостренный инструмент. Есть мастера, которые используют ножницы при работе с поликарбонатом. Это тоже вполне приемлемо. Главное, чтобы используемый инструмент не нарушал структуру картин.

Рваная пила

Новичков обычно интересует: можно ли резать и как резать сотовый поликарбонат ножовкой или ручной пилой? При отсутствии опыта рекомендуется не использовать эти инструменты: лезвия вдоль разрезов могут треснуть. Лучше всего работать с электроинструментами

Но для начинающих и опытных профессионалов крайне важно обезопасить листы поликарбоната, чтобы предотвратить вибрацию и деформацию материала, что также чревато плохими последствиями

Лазерная резка

В дополнение к вышеупомянутым методам, вы можете резать лазером. Но чтобы работать с лазерной установкой, вам необходимо обладать соответствующими навыками. Кроме того, не у каждого мастера есть такой инструмент, поэтому лазерная резка поликарбоната доступна только тем, кто профессионально обрабатывает поликарбонат. Но если лазерная работа возможна, вы обязательно должны использовать ее, поскольку она гарантирует:

- высокая скорость работы;

- отсутствие дефектов;

- отличное качество резки;

- точность резки: при работе с лазером соблюдается точность размеров до 0,05 мм;

- нет необходимости фиксировать листы во время работы.

На монолитные поликарбонатные полотна можно наносить любой материал для резки металла или дерева, даже стандартный резак по металлу.

Как резать?

Прежде чем вырезать поликарбонат, специалисты сначала хорошо подготовят рабочее место. Необходимые:

Удалите с сайта все посторонние предметы: ветки, куски досок и досок, даже мелкую гальку. В идеале место должно быть чистым. Это необходимо для предотвращения вмятин, царапин и других повреждений на поликарбонатных листах. Лучше всего приклеить рабочую зону листами ДСП, ДВП или другого материала, подходящего для этой цели. Используя маркер и длинную линейку или другой предмет на панелях, вам нужно пометить. Если во время этого вам придется передвигаться по холстам, вам нужно положить широкую доску и ходить только по ней, чтобы на поверхности полимера не было вмятин. Перед нарезкой поликарбоната по размеру необходимо разместить доски с обеих сторон маркировки, помеченной маркером, размер которого должен быть не менее 4 × 10 × 220 см

Доски снова размещаются на холсте в тех же местах и только после этого они будут двигаться по ним. Если резание является прямым, вы можете управлять шлифовальным станком, закругленные части проходят с помощью электрической лобзика, а если вам необходимо выполнить небольшую регулировку, подойдет также канцелярский нож

Если работа выполняется на материале с ламинированной или зеркальной поверхностью, очень важно правильно разместить полотно на рабочем месте: ламинированное или зеркальное покрытие должно быть перевернуто. Как лучше всего увидеть этот тип поликарбоната? При использовании тех же инструментов, что и для других типов материалов, но использование ножовки не приемлемо: зеркальные или ламинированные слои могут отслаиваться. При работе с полотнами из полимерного ячеистого пластика, если разрез производится по длине листа, маркировка может быть опущена: сами соты будут служить ориентиром

Благодаря этому он даже не будет ходить по поверхности материала. После завершения распылительной работы сотовых полотен необходимо продуть все швы сжатым воздухом, чтобы удалить пыль и материал проникших внутрь частиц

При работе с полотнами из полимерного ячеистого пластика, если разрез производится по длине листа, маркировка может быть опущена: сами соты будут служить ориентиром. Благодаря этому он даже не будет ходить по поверхности материала. После завершения распылительной работы сотовых полотен необходимо продуть все швы сжатым воздухом, чтобы удалить пыль и материал проникших внутрь частиц

Благодаря этому он даже не будет ходить по поверхности материала. После завершения распылительной работы сотовых полотен необходимо продуть все швы сжатым воздухом, чтобы удалить пыль и материал проникших внутрь частиц.

И самое главное, прежде чем резать поликарбонат электрической лобзиком или шлифовальной машиной, вам нужно надеть защитные очки, чтобы защитить глаза от микрочастиц и пыли. И еще одна вещь. вам всегда нужно помнить мудрость людей, которая говорит, что, прежде чем резать ее, вам нужно измерить ее семь раз. это сэкономит и деньги, и время.

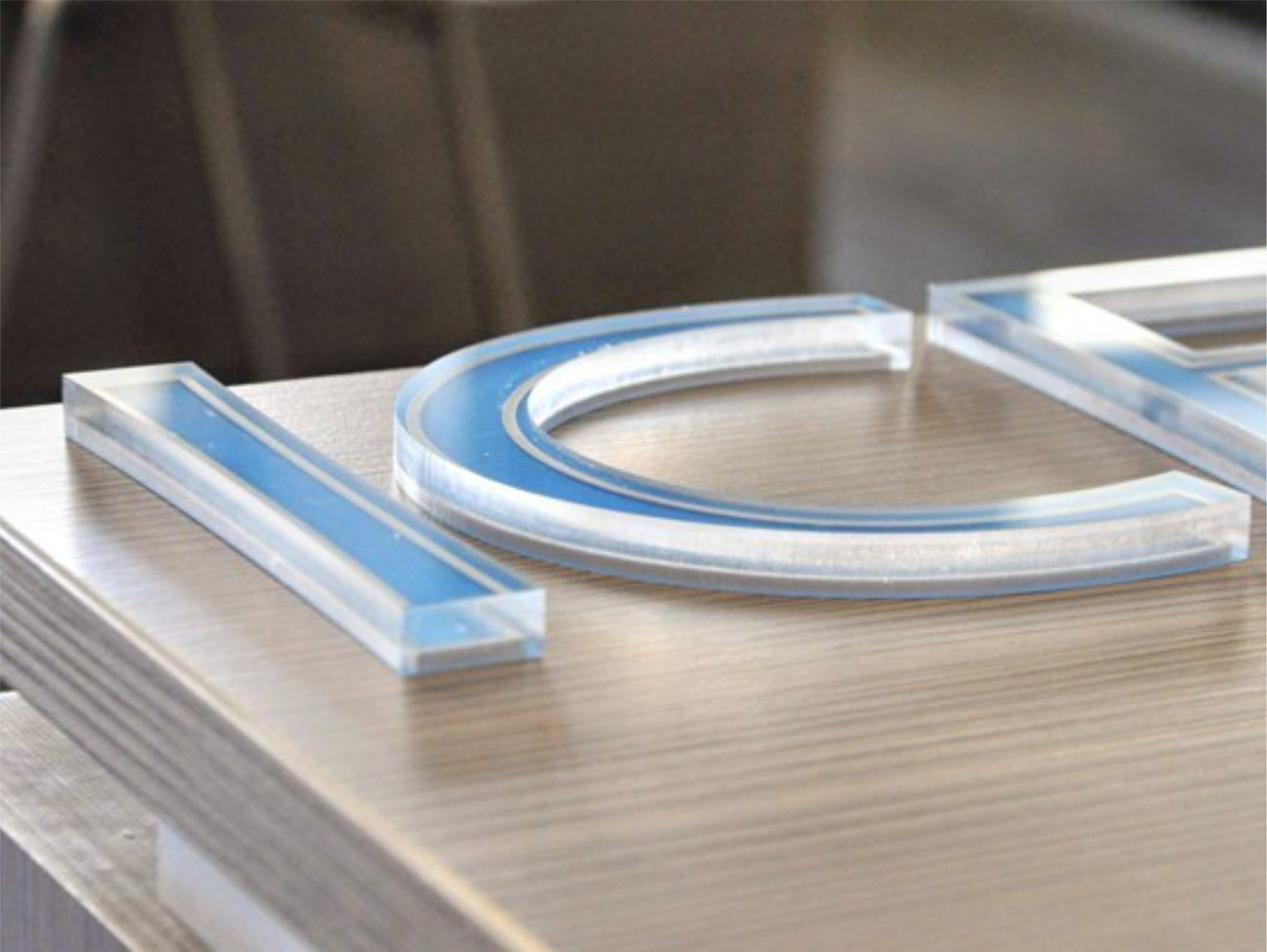

POS изделия и материалы, рекламные стойки, подставки для листовок

Помимо производства рекламной продукции и изделий из оргстекла, мы также оказываем рекламные услуги в области: резки и оклейки из самоклеящейся фольги, резки и фрезеровки на плоттере с ЧПУ, а также лазерной резки и гравировки.

- Вырезка из самоклеящейся фольги – в вашем распоряжении плоттер, который вырезает любую форму из самоклеящейся фольги. Знаки, символы, маркировка, буквы

- Пленка для наклеивания – наклеиваем самоклеющуюся пленку на щиты, вывески, вывески или другие изделия.

- Резка и фрезеровка на плоттере с ЧПУ – на плоттере с ЧПУ режем оргстекло, ПВХ, поликарбонат и другие материалы в любую форму, выбранную из файла.

- Лазерная резка плексигласа – Край лазерной резки остается эффективно отполированным. Мы можем резать лазером до 12 мм.

- Лазерная гравировка – лазерная гравировка пластмасс и других материалов.Имеем возможность гравировки на площади 2х3м

Экспериментальная часть

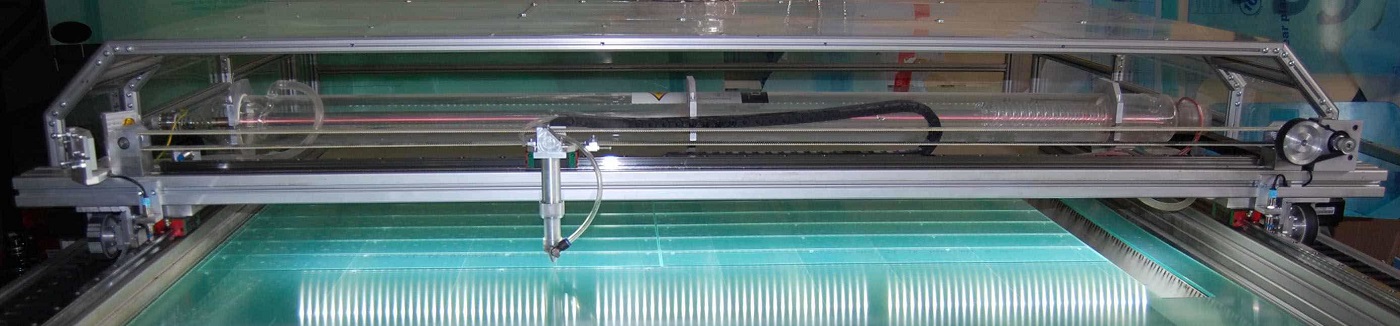

Обработка образцов синтетических и смешенных материалов была проведена на экспериментальной опытно-промышленной установке — лазерном гравере «LWG — 1490».

В процессе лазерной гравировки, с учетом особенностей метода обработки, на краях гравируемого изображения могут возникать оплавления, как побочный эффект перегревания материала. Этот эффект может в дальнейшем быть устранен за счет уменьшения температуры и длительности воздействия луча на материал, что реализуется путем уменьшения мощности станка, увеличением скорости гравировки.

Экспериментальным путем определены технические режимы гравировки синтетических и смешенных тканей, которые представлены такими показателями как мощность, скорость, площадь обработки.

В таблице 1 представлены параметры лазерной гравировки поверхности различных видов

синтетических материалов. Площадь рисунка наносимой гравировки составляет 50 х 50 мм.

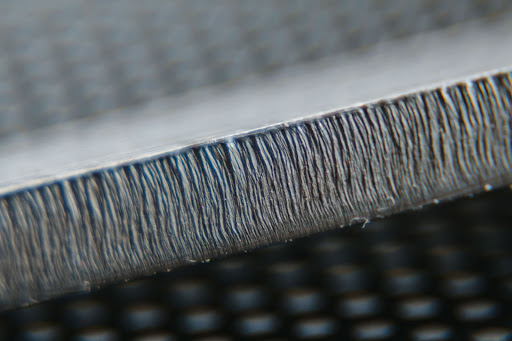

На рисунке 1 представлен опытный образец синтетического материала, поверхность которого обработана лазерной гравировкой.

При обработке образцов искусственной кожи, заданными параметрами лазерной резки, необходимо учитывать скорость и точность производимых работ (узкий рез и создание отверстий диаметром от 0,5 мм), минимальную зону термического влияния.

В таблице 2 представлены параметры лазерной перфорации искусственных кож. Площадь рисунка перфорации составляет 50 х 50 мм.

На рисунке 2 представлен опытный образец лазерной перфорации искусственной кожи.

Рис. 1 — Опытный образец синтетического материала с нанесением лазерной гравировки

Таблица 2 — Подбор технических режимов лазерной перфорации искусственной кожи

Название ткани, состав Параметры перфорации

Искусственная кожа на коттоне Состав: 100% п/э Скорость перфорации, мм/с 100

Мощность, ВТ 60

Мощность излучателя, ВТ 60

Температура воды, □ С 16 □

Высота головки лазера относительно поверхности стола, мм 37

Время перфорации, с 5,3

Искусственная кожа на трикотажной основе Состав: 100% п/э Скорость перфорации, мм/с 100

Мощность, ВТ 26

Мощность излучателя, ВТ 24

Температура воды, □ С 20 □

Высота головки лазера относительно поверхности стола, мм 37

Время перфорации, с 5,3

Рис. 2 — Опытный образец искусственной кожи с нанесением лазерной перфорации

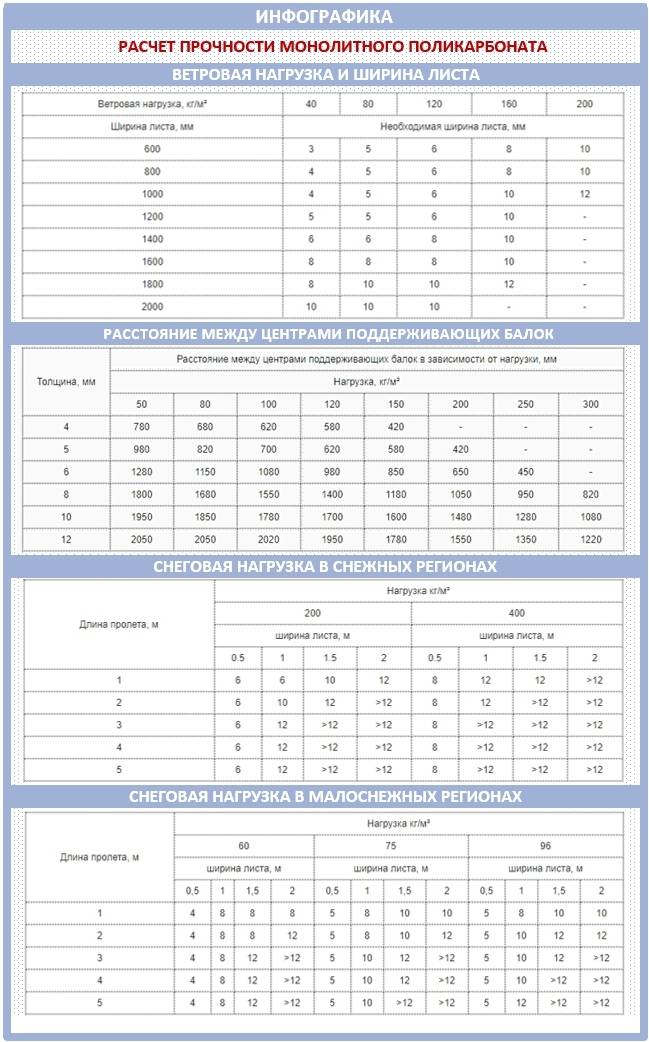

Монолитный поликарбонат в качестве кровли: точный расчет

Из монолитного поликарбоната получаются эффектные и надежные кровли для беседок и террас. Для односкатной и двухскатной крыши монолитный поликарбонат крайне рекомендовано ставить не менее 5 мм, и это при шаге стропил от 50 до 70 см. Если взять параметры поменьше, тогда снег сможет повредить крышу. Конечно, сам лист он не проломит, но рискует вырвать его из профилей и креплений.

Особой усиленной обрешетки под легкий поликарбонат не нужно, но учитывайте, что крыше также необходимо выдерживать снеговую нагрузку вашего региона. При этом стандартный профилированный поликарбонат сможет выдержать до 300 кг на 1 кв.метр.

Мы подготовили для вас специальные таблицы, которые помогут вам точно рассчитать возможную нагрузку на такие листы:

Потому на крышу беседки или террасы ставят все-таки 5-миллиметровый, но при этом регулярно счищают снег и не дают образовываться сосулькам на краях крыши. Ведь рассчитать запас прочности в таком случае не просто.

В принципе, если предпочесть монолитным сотовые листы, в плане нагрузки это ничего не решит. Ведь здесь играет роль не локальная прочность листа, когда снег падает на тот же козырек лавинообразно, а тот момент, что вес снега выдавливает лист из крепежных профилей и повреждает его при этом в тех местах, где находится крепление.

Если же речь идет об арочной крыше, для нее нужен поликарбонат толщиной от 4,6 до 8 мм. А вот в случае с плоской даже поликарбонат в 8-10 мм здесь не выдержит крепкой русской зимы с тоннами снега.

Сразу отговорим вас: если монолитный поликарбонат вам нужен для обустройства небольшой беседки ил навеса, все равно не берите слишком тонкий. От 2 до 5 мм он будет вгибаться и выгибаться от ветра.