Как найти вес керамзитобетонных изделий?

Значение точного веса блока или смесей для заливки стяжек и монолитных конструкций является ключевым при проведении расчетов оснований и количества стройматериалов. Особого внимания требуют бетоны с легкими и пористыми наполнителями – керамзитом или перлитом, из-за широкого диапазона плотности (350-1800 кг/м3) масса 1 стенового камня на их основе при равных размерах варьируется от 6 до 29 кг, что сказывается на простоте монтажа и связанных рабочих характеристиках: теплопроводности, выдерживаемой прочности на сжатие, морозостойкости и водопоглощении.

Понятие удельного и объемного веса, способы определения

Отношение занимаемого объема твердого вещества к его массе часто путают с истинной плотностью, при проведении расчетов важно понимать разницу между этими терминами и учитывать зависимость от внешних факторов – влажности или степени вовлеченного воздуха. При измерении в идеальных условиях, а именно – при сухом состоянии керамзитобетона полученный параметр соответствует его удельному весу, используемому при разделении материала на отдельные марки. На величину этого показателя оказывает прямое влияние доля компонентов в составе и вид гранул обожженной глины

Исходя из его значения марки условно разделяют на теплоизоляционные (350-600 кг/м3), конструкционно-теплоизоляционные (700-1400) и конструкционные (1200-1800), каждая из которых имеет свою оптимальную сферу применения. Но эта характеристика не учитывает наличие или отсутствие пустот и изменение массы блока при намокании, поэтому при проведении расчетов нагрузки используется объемный вес, а не удельный

На величину этого показателя оказывает прямое влияние доля компонентов в составе и вид гранул обожженной глины. Исходя из его значения марки условно разделяют на теплоизоляционные (350-600 кг/м3), конструкционно-теплоизоляционные (700-1400) и конструкционные (1200-1800), каждая из которых имеет свою оптимальную сферу применения. Но эта характеристика не учитывает наличие или отсутствие пустот и изменение массы блока при намокании, поэтому при проведении расчетов нагрузки используется объемный вес, а не удельный.

Найти второй показатель проще – изделие тщательно измеряется и взвешивается при нормальных условиях влажности, отношение объема к массе и будет искомым параметром. У керамзитоблоков без внутренних пустот и щелей отклонение от марочной плотности незначительное (в сухом состоянии оно стремится к 0). У пористых разновидностей разница в массе при равных размерах ожидаемо достигает 20-40%.

Для сравнения: 1 элемент со стандартными габаритами 390×190×199 при равной плотности основы весит 16,9 кг при отсутствии каких-либо пустот, 14,7 – наличии двух крупных щелей, 12,2 – семи. Изменение этой величины при намокании зависит от коэффициента водопоглощения бетона и достигает 20%, в целом при хорошей стойкости к влаге материалы не предназначены для постоянной эксплуатации в условиях повышенной влажности.

Максимальную массу 1 м3 бетона в сухом состоянии (она же – ожидаемый удельный вес) находят по формуле: G=Vк·gк+ Vм·gм+1,15Ц, где:

- Ц равняется расходу вяжущего в кг на 1 м3 керамзитобетона. В данном случае это относится к портландцементу с маркой прочности не ниже М400;

- gк и gм – объемный (насыпной) вес крупного и мелкого инертного наполнителя в кг/м3, соответственно;

- Vк и Vм – их расход в м3.

Факторы влияния веса на другие показатели

Этот параметр нужен в первую очередь при расчете фундаментов: зная массу и число блоков из керамзитобетона, несложно найти общую весовую нагрузку, оказываемую строительными конструкциями. Он косвенно подтверждает другие характеристики – марочную прочность, морозостойкость и заявленную теплопроводность и определяет целесообразность применения в зависимости от назначения заливаемых или возводимых конструкций.

Для заложения теплых прослоек и теплоизоляции каркасных домов используются изделия с массой 1 м3 в пределах 500 кг, для бетонирования нагружаемых стяжек – 800-100, возведения капитальных стен – 700-1400.

Критерий четвёртый: целостность гранул

Последняя значимая характеристика – целостность гранул. Понятно, что ни один производитель керамзита не может гарантировать целостность абсолютно всех гранул: по самым разным причинам некоторые гранулы будут колотыми. Во-первых, при резком температурном воздействии некоторые гранулы разрывает. Во-вторых, готовый керамзит фасуют в мешки, биг-бэги или загружают в самосвалы навалом, транспортируя не всегда в идеальных условиях. В-третьих, при разгрузке или даже в процессе укладки гранулы могут подвергаться внешнему физическому воздействию. Таким образом, на каждом из этапов жизненного цикла керамзита его гранулы рискуют получить сколы и повреждения. Однако существует допустимое количество колотых гранул, при котором свойства керамзита ухудшаются незначительно, и недопустимое количество. Пороговое значение определяет ГОСТ.

Отличается ли с точки зрения целостности гранул облегчённый и «тяжёлый» керамзит? Разумеется. У лёгкого керамзита оболочка гранулы достаточно тонка, нагрузок и механического воздействия она часто не выдерживает. В итоге в полученной вами партии будет наверняка больше 15% гранул с трещинами и сколами. Но повреждённые гранулы не только теряют теплоизоляционные свойства, но и сильнее впитывают влагу, т.е. и без того высокое водопоглощение облегчённого керамзита вырастет ещё сильнее. Для разного рода строительных работ такой керамзит использовать практически бессмысленно, особенно во влажных и холодных регионах. Тем более что морозостойкость облегчённого керамзитового гравия низка. Высока вероятность, что такой керамзит разрушится через несколько лет.

Достоинства и недостатки керамзита

Многие люди, которые используют керамзит для утепления своего жилища остаются довольными.Ведь данный стройматериал имеет высокие теплоизоляционные качества, а также стоит совсем не дорого.

Сильные стороны:

- Отличная теплопроводность;

- Небольшой вес (удобный при транспортировке, а также при укладке);

- Экологическая чистота;

- Невысокая стоимость по сравнению с аналогичными утеплителями;

- Исходя из данных преимуществ, керамзит бесспорно можно оценить в 5 баллов.

- Недостатками являются:

- Необходимость использовать толстый слой керамзита, иначе его будет недостаточно для должной тепло- и звукоизоляции;

- Весьма восприимчив ко влаге, поэтому необходимо либо использовать полиэтиленовую или гидроизоляционную пленку.

Таблица применяемых фракций керамзита и их особенности для строительства различных конструкций

| Конструкция | Фракция,мм | Содержание воды,% массы | Теплопроводность,Вт/мК |

| Крышная | 10-20 | 0,5 | 0,09 |

| Межэтажные перекрытия | 4-10 | 0,5 | 0,11 |

| Полы, контактирующие с грунтом | 10-20 | 6 | 0,12 |

| Геотехнические | 10-20 | 30 | 0,19 |

Недостатки керамзита совсем незначительны и сполна покрываются его преимуществами. В связи с тем, что керамзит имеет отличную ценовую политику, весьма удобен и практичен в использовании. Внешний вид крайне привлекательный и широко применяется в декорировании. Материал экологически чистый и безвредный, кроме того керамзит имеет достаточно простой процесс производства. Исходя из этого, можно поставить данному стройматериалу оценку 4,5 балла.

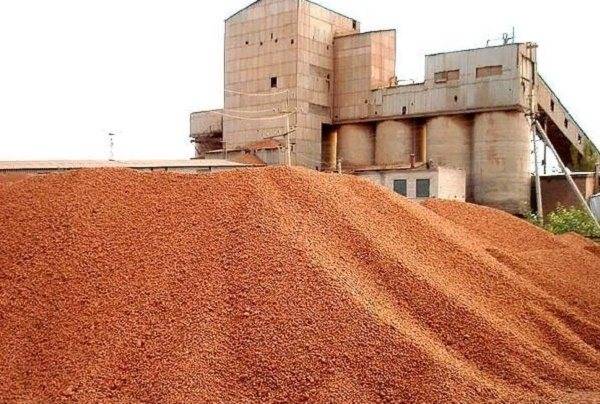

Как делают керамзит?

Родителем керамзита, и мы уже это заметили, является специальная глинистая порода. Суть процесса основывается на хорошо известном свойстве глины – вспучиваться в процессе нагревания. Особые пирогенные печи, похожие на барабаны, которые вращаются по кругу под некоторым углом задействованы в приготовлении керамзита.

Гранулы сырца обжигаются до получения определенной структуры. Глиняные шарики под наклоном устремляются к горящему факелу.

Получив тепловой удар порядка 1200 градусов, глиняный состав вскипает и вспучивается. Снаружи материал оплавляется и приобретает коричневый цвет. Затем происходит один из важнейших этапов: охлаждение. Процесс состоит из нескольких этапов. Наверняка строители знают, что существует такой термин, как «коэффициент вспучивания грунтов», именно этот принцип и заложен в процесс волшебства превращения глиняной массы в керамзит. Сам обжиг имеет продолжительность около 45 минут.

Альтернатива керамзиту – пенополистирол и вермикулит

Пенополистирол (пенопласт) является эффективным утеплителем, успешно применяющимся при отделке помещений. Его теплопроводность примерно в 3 раза ниже, чем у керамзита. Это создает, на первый взгляд, реальную альтернативу выбора.

В реальности способы применения данных материалов отличаются, что вызвано высокой хрупкостью пенопластовых плит. Утепление пенополистиролом весьма эффективно, однако не может использоваться в местах, подверженных механическому воздействию. Именно поэтому теплоизоляционные свойства пенопласта и керамзита не конкурируют между собой.

Еще одним минусом пенопласта является его пожарная опасность. При возгорании пенополистирол будет не только поддерживать огонь, но и выделять токсичные газы.

Вермикулит относится к вспученным под воздействием высокой температуры минералам и обладает высокими тепло- и звукоизоляционными свойствами. Материал является эффективной заменой керамзиту при использовании в виде прослоек или подсыпок. Для производства композиционных блоков керамзит по-прежнему вне конкуренции.

Еще одним препятствием применению вермикулита является его цена, превышающая в 4-5 раз стоимость керамзита. Несмотря на высокие теплоизоляционные свойства вермикулита, его использование обойдется значительно дороже.

Подведем итоги. Керамзит может применяться для реализации широкого ряда строительных задач, включая строительство частных домов и теплоизоляцию квартир. Высокие характеристики и относительно небольшая цена делают керамзит оптимальным для скромного бюджета. Использование заменителей керамзита возможно, однако оправдано лишь в незначительном ряде случаев.

Керамзитовый гравий обладает высокими теплосберегающими и звукоизоляционными показателями, что позволяет его повсеместно использовать для строительства и утепления различных конструкций.

Керамзитовый гравий – это строительный материал, получаемый из глины, путем обжига и представляющий из себя фрагменты округлой формы с порами внутри и оплавленной поверхностью.

Документом, регламентирующим требования к керамзитовому гравию: технические параметры, правила приемки, методы испытаний, транспортировку и хранение – является Межгосударственный стандарт ГОСТ 32496-2013 “Заполнители пористые для легких бетонов. Технические условия”.

Производство керамзитового гравия осуществляется в специальных печах-барабанах, где сырье, в качестве которого выступают монтмориллонитовая и гидрослюдистая глины, доводится до определенного структурного состояния, после чего, охлаждается.

Керамзит – гранулы, без которых не обойтись

Чем меньше будет такой показатель, тем керамзит пористее, а, следовательно, будет иметь более высокие теплоизоляционные свойства, он куда легче, но за счет этого резко повысится его степень хрупкости, вследствие чего для строительства применяют более плотный керамзит от 410 кг на кубический метр.

Более того, материал будет отличаться по своим размерам, фракции 0 к примеру, от 0.8 до 2 см или т 0.4 до 1 см. Исходя из такого размера, продукцию следует поделить на песок, щебень и даже керамзитовый гравий. Привычным для нас будет именно керамзитовый гравий, и в то же время в Европе огромную популярность завоевал керамзитовый щебень – он угловатый по форме и имеет размеры от 0.5 до 4 см.

Такой продукт получают посредством дробления вспученной массы керамзита. Керамзитовый песок будет представлять собой наполнитель, частицы которого имеет размер от 0.01 до 0.4 см. Песок получают посредством обжигания глинистой мелочи в шахтных или даже вращающихся печках, посредством дробления больших кусков или основной керамзитной массы. Это практически производственные отходы, которые все же тоже используются в деле.

Свойства керамзита

Также продукция абсолютно безопасная для человека, а также окружающей среды. Керамзит является продуктом быстро обжига для легкоплавких глин. С греческого такое слово, как «керамзит» переводится как «обожженная глина», а это в полной мере будет соответствовать действительности. Несмотря на тепловую обработку, а еще он не будет терять свойства, которые присущи непосредственно глине, а еще приобретает дополнительные и становится пористым. На их основе можно сделать керамзитобетонные блоки, механические и теплоизоляционные свойства которых дают возможность применять из для теплоизоляционного строительства стен, пола, перекрытий, фундаментов и подвалов. Такие блоки благодаря наполнителя керамзитного типа приобретают и его свойства. Они прочные, легкие, огнеупорные, устойчивые к кислотам и прочие.

Технические свойства

| Показатели | 0.8/2 см | 0.4/1 см | 0/0.4 см |

| Плотность насыпного типа, кг на кубический метр | От 280 до 370 | От 300 до 400 | От 500 до 700 |

| Прочность при раздавлении, Н/мм2 (Мпа) | От 1 до 1.8 | От 1.2 до 2 | От 3 до 4 |

| Устойчивость к морозам 20 циклов, потеря гравийной массы, % | От 0.4 до 2 | От 0.2 до 1.2 | Не регламентируется |

| Процент раздавленных частичек, % | От 3 до 10 | От 3 до 10 | Нет |

| Тепловая проводимость, Вт/мК | 0.0912 | 0.0912 | 0.01099 |

| Водопоглощение, мм | 250 | 250 | 250 |

Сфера использования керамзита

Итак, вы знаете обо всех свойствах керамзита, а одним из основных применений материла является наполнитель для легкого бетона. Из такого материала возводят монолитные стены, а еще заливают черновые стяжки. Особенно это будет актуально тогда, когда требуется укладывать стяжку внушительного размера, правда, при этом нельзя перегрузить перекрытие. Керамзит дает возможность снижать конструкционный вес и его стоимость. Возведение керамзитобетонной стены даст высокие санитарно-гигиенические характеристики, а еще они долговечные и при этом имеют доступную стоимость.

Итак, вы знаете обо всех свойствах керамзита, а одним из основных применений материла является наполнитель для легкого бетона. Из такого материала возводят монолитные стены, а еще заливают черновые стяжки. Особенно это будет актуально тогда, когда требуется укладывать стяжку внушительного размера, правда, при этом нельзя перегрузить перекрытие. Керамзит дает возможность снижать конструкционный вес и его стоимость. Возведение керамзитобетонной стены даст высокие санитарно-гигиенические характеристики, а еще они долговечные и при этом имеют доступную стоимость.

Более того, керамзит используется и в роли утеплителя, но это должен быть материал высокопористого типа, и, перед тем, как использовать его в роли засыпного утеплителя, потребуется выполнить не очень сложные, но доступные лишь специалистам расчеты. По поводу его возможностей в плане теплового сбережения скажем лишь то, что как засыпной вариант будет проигрывать остальным утеплителям. Расчетная толщина засыпки, сделанной из керамзита с плотностью в 600 кг на кубический метр равна приблизительно 0.4 метра. Это вовсе не эффективно.

В то же время, примененный при изготовлении керамзитобетонных блоков, он значительно увеличит их теплосберегающие характеристики. Керамзит будет активно использован и при устройстве сухой стяжки. Ныне такой метод крайне популярный, потому что позволяет получать прочную основу под линолеум, ламинат, пробку в короткие сроки, буквально за 1 день. За счет его уникальных характеристик, в том числе и невосприимчивости к морозу и влаге, его активно применяют для отсыпания фундамента при строительстве разных сооружений и зданий. Это даст возможность сокращать практически в пару раз глубину залегания фундамента – с 1.5 метров до 0.8 метров, а это приведет не только к экономии строительных материалов, а еще к предотвращению промерзания земли около фундамента постройки. Кстати, последнее будет чревато перекосом дверей, а также оконных рам в здании.

Истинная и удельная плотность

Вес гранул расскажет о материале многое, в первую очередь о теплоизоляции и эффективности материала.

Плотность керамзита, как и любого сыпучего материала, может быть истиной и удельной (насыпной). Эти параметры взаимосвязаны и зависят от способа производства материала – сухого, мокрого, пластического и порошково-пластического. У каждого метода своя технология вспенивания сырцов, что и является определяющим фактором определения величины веса.

Удельная плотность керамзита – одна из самых важных характеристик материала. Она показывает соотношение массы выбранного количества материала к его объёму. Поскольку керамзит – сыпучий утеплитель с пористой структурой, форма шариков непостоянная, между ними присутствуют воздушные зазоры. Поэтому для одного и того же объема материала удельная (насыпная) плотность будет разной.

Истинная плотность керамзита (другое распространенное название – объемная) определяется в лабораторных или заводских условиях и показывает вес массы уплотнённого материала без воздушных зазоров.

Керамзитовый щебень

Этот вид керамзита представляет собой заполнитель произвольной формы, чаще всего угловатой. Размер зерен также варьируется от 5 до 40 мм. Керамзитовый щебень получают путем размельчения крупных кусков керамзитовой массы. Применяют щебень при изготовлении лёгких бетонов, совместно с другими видами керамзита.

*Цена на керамзит указана за м3 (куб./метр), с учетом доставки до МКАД

| Керамзит | Общий вид | Объем в куб.метрах | Для постоянных клиентов | ||

| от 20до 35 | от 40до 100 | от 100 | |||

| 1400 руб. | 1100 руб. | 1060 руб. | 1060 руб. | ||

| Мешок | 1550 руб. | 1330 руб. | 1300 руб. | 1300 руб. | |

| Россыпью | 1400 руб. | 1100 руб. | 1060 руб. | 1060 руб. | |

| Мешок | 1550 руб. | 1330 руб. | 1300 руб. | 1300 руб. | |

| Мешок | 2350 руб. | 2200 руб. | 2200 руб. | 2200 руб. | |

| Россыпью | 2150 руб. | 2000 руб. | 2000 руб. | 2000 руб. | |

Керамзит — это строительный материал, получаемый при ускоренном разогреве глиняного сырья, которое может проводить процесс порообразования при температуре в печи 1050 – 1300 С, за 25 — 45 минут с момента начала разогрева.

- Гравий – имеющий овальную форму.

- Щебень – имеет многогранную форму с углами и гранями.

- Песок.

ГОСТ 9759-76, основополагающий документ по керамзиту. Он регламентирует фракции керамзита: 5-10, 10- 20 и 20-40 мм, здесь же указаны ограничения на присутствие в керамзите других фракций в базовой.

В таблице приведены данные по пределам прочности и марки керамзитного наполнителя.

ГОСТ разделяет производимый керамзитный наполнитель на 10 сортов, в соответствии с плотностью, от 250 до 800. Таким образом, марка 250 обозначается керамзитовый наполнитель, с плотностью до 250 кг/м3.

Для определения плотности керамзита используют мерные емкости. Усредненное значение водопоглощения керамзитного гравия составляет от 8 до 20%. Существующие технологии получения керамзита разработаны в полном соответствии с этим ГОСТ.

Показатель его морозостойкости составляет не менее 25 циклов перепада температуры от минимальной до максимальной. Другими словами, срок службы наполнителя составляет не менее 25 лет.

Характеристики теплопроводности керамзита не всегда могут соответствовать требованиям по устойчивости к низким температурам, поэтому перед применением требуется их тщательное обследование.

Теплопроводность керамзита определяется количеством и размером воздушных пор, их влажностью. На понижение этого свойства керамзита может влиять образование так называемой стекловидной фазы возникающей в окатышах.

Достоинства и недостатки

Плюсы и минусы материала

Плюсы и минусы материала

Достоинства использования:

- Достаточная прочность материала.

- Низкая теплопроводность, и как следствие – хорошие теплоизоляционные свойства.

- Является хорошим звуковым изолятором.

- Высокая огнеупорность, определяет этот материал, как не горючий, пожаробезопасный. При воздействии внешнего источника огня, горение не поддерживает, вредных веществ в окружающее пространство – не выделяет.

- Морозоустойчивость.

- Малый удельный вес – позволяет использовать при необходимости уменьшить массу сооружаемых строительных конструкций.

- Не подвержен воздействию атмосферных явлений (влажность, перепады температуры).

- Инертен по отношению к химическому воздействию.

- Не гниет и не подвержен разложению.

- Продолжительные сроки эксплуатации.

- Является экологически чистым материалом.

- Простота выполнения монтажных работ.

- Низкая стоимость, в сравнении с прочими теплоизолирующими материалами.

Недостатками являются:

- При укладке в горизонтальной плоскости необходима укладка подстилающего слоя.

- При не качественном изготовлении или при изготовлении без образования поверхностной корки, впитывает влагу, после чего, не может быть использован в качестве теплоизолятора.

- При использовании в качестве утеплителя, занимает большой объем, тем самым уменьшает пространство в изолируемом помещении.

Благодаря своим положительным свойствам, керамзитовый гравий широко используется при выполнении различных видов строительных работ, как, то:

- монолитное строительство – используется в качестве наполнителя;

- теплоизоляция – это крыши, полы и перекрытия зданий, сооружений и конструкций;

- теплоизоляция различных систем — «теплый пол», водопроводные трубы, наружные трубы отопления и прочие трубные системы.

- защиты от шума внутреннего пространства помещений;

- производство бетона и строительных блоков;

- теплоизоляция фундамента — позволяет уменьшить глубину закладки фундамента;

- дорожное строительство — используется для теплоизоляции и отведения воды при сооружении насыпей для дорог и при строительстве на заболоченных участках.

Керамзит также используется при создании ландшафтного дизайна участка (создания альпийских горок и террас), при необходимости теплоизоляция грунта (при выращивании растений) и в растениеводство – для создания дренажа корневой системы растений.

При выборе керамического гравия, необходимо следовать критериям выбора, которыми являются:

- Качество материала.

- Наличие сертификата соответствия.

- Условия хранения готового материала.

- Целостность фрагментов (зерен) материала.

- Цвет и наличие корочки на зернах керамзита.

Керамзитовый гравий, благодаря своим положительным свойствам, получил широкое применяется в различных отраслях промышленности и хозяйства, как в нашей стране, так и за рубежом.

Как вам статья?

Мне нравитсяНе нравится

Недостатки – отдельные параметры

На достоинства керамзита (неплохая прочность, низкая теплопроводность) практически не оказывают влияние его отдельные недостатки. В отличие от многочисленных теплоизоляторов, недостатки керамзита весьма условные.

К ним относятся следующие:

- повышенная склонность к пылеобразованию, которая особо заметна при работах внутри помещения. Решить проблему помогает респиратор, который на стройке должен всегда быть под рукой;

- длительное высыхание влажного материала – насколько тяжело керамзит поглощает влагу, настолько сложно от неё потом избавиться. Чтобы в помещениях, содержащих керамзит, не было повышенной влажности, следует заранее предусмотреть надежную влаго- и парозащиту.

Незначительные недостатки, в совокупности с высокими эксплуатационными показателями, позволяют оценить практичность керамзита в 4 балла.

Технические характеристики

Параметры материала установлены ГОСТ 9757-90, регламентирующим качество строительных пористых материалов

Некоторые показатели не регулируются, однако все равно остаются важной характеристикой. Рассмотрим детальнее основные свойства керамзита

- Фракционный состав. Всего установлены три фракции материала, имеющие диапазон размеров 5-10 мм, 10-20 мм, 20-40 мм. Отдельной категорией проходят фракции, редко применяющиеся в строительных работах. К ним относятся гранулы и щебень керамзита размерами от 2,5 до 10 мм, а также широкая смесевая фракция от 5 до 20 мм.Теплоизолирующие керамзитные прослойки, используемые в виде насыпной массы, представляют смесь всех фракций – от 5 до 40 мм. Это связано с необходимостью заполнения пустот в теплоизолирующем слое, что увеличивает жесткость конструкции и ликвидирует конвекционные токи воздуха.

- Марки керамзита по насыпной плотности (объемному насыпному весу). Всего установлено семь значений: до 250 кг/м3 – марка 250, от 250 до 300 кг/м3 – марка 300, аналогично – марки 350, 400, 450, 500, 600. Марки 700 и 800 не выпускаются для широкой продажи и производятся только при согласовании с потребителем. Истинная плотность (истинный объемный вес) больше насыпной плотности в 1,5-2 раза. Данный параметр характеризует плотность материала без учета промежутков между гранулами или осколками материала;

- Марки керамзита по прочности. Для гравия существует 13 марок, различающихся прочностью при сдавливании в цилиндре. Для щебня нормируются 11 марок, имеющих такие же обозначения, как и марки гравия. Прочность щебня и гравия одной марки различается. Так, для марки П100 прочность гравия при сдавливании составляет от 2,0 до 2,5 МПа, тогда как щебня – от 1,2 до 1,6 МПа. Между марками керамзита по плотности и прочности существует связь – увеличение плотности приводит к увеличению прочности. Взаимосвязь между марками также регулируется стандартом ГОСТ 9757-90, что исключает изготовление низкокачественного керамзита высокой плотности, разрушающегося при небольшой нагрузке.

- Коэффициент уплотнения – согласованная с потребителем величина, которая не превышает значение 1,15 и применяется для учета уплотнения керамзитной массы в результате транспортировки или слёживания. Использование коэффициента связано с частой отгрузкой материала по насыпному объему, удобной при реализации крупных партий.

- Теплопроводность – является наиболее важным параметром, характеризующим теплоизоляционные свойства. Для керамзита коэффициент теплопроводности составляет от 0,10 до 0,18 Вт/(м?°C). Диапазон значений достаточно узкий, что свидетельствует о высоких теплоизоляционных свойствах материала. С увеличением плотности коэффициент теплопроводности увеличивается. Это связано с уменьшением количества и объема пор, содержащих главный теплоизолятор – воздух.

- Водопоглощение – важный параметр, показывающий поведение материала при воздействии воды. Керамзит относится к относительно устойчивым к материалам и характеризуется значением водопоглощения 8-20 %.

- Звукоизоляция – как и большинство теплоизоляционных компонентов, керамзит обладает повышенной звукоизоляцией. Наилучшие результаты достигаются при звукоизоляции деревянного пола, в которой керамзит выступает в виде прослойки между наружной частью пола и межэтажной плитой.

- Морозоустойчивость – благодаря низкому водопоглощению и глине, которая является основой материала, керамзит имеет достаточно высокие морозоустойчивые свойства. Численные значения не нормируются стандартами, поскольку керамзит морозоустойчив «по умолчанию». Нормируются лишь показатели строительных камней, в составе которых содержится керамзит – керамзитоблоки.

Как рассчитать сколько кубов керамзита в мешке расскажет следующее видео:

Технические характеристики керамзита

- Прочность керамзита. Этот показатель у материала бывает разный и колеблется в зависимости от вида и марки. Например, для гравия с плотностью 100 прочность при сдавливании составляет 2-2,5 МПа. А у щебня с такой же плотностью этот показатель равен 1,2-1,6 МПа. Стоит также отметить, что прочность увеличивается по мере роста плотности керамзита.

- Коэффициент уплотнения. Эта величина для качественного изолятора не должна превышать 1,15. Ее следует учитывать при транспортировке и длительном хранении материала.

- Теплопроводность керамзита. Этот показатель для материала составляет 0,1-0,18 Вт/(м*0С). Слой данного утеплителя в 25 сантиметров эквивалентен слою пенополистирола толщиной 18 сантиметров. А насыпь из керамзита в 10 сантиметров сохраняет столько же тепла, сколько и метровая кладка кирпича или 25 сантиметров древесины. Чем выше плотность материала, тем ниже его теплоизоляционные качества. Это объясняется тем, что число и размер пор сокращается. А именно в них содержится воздух — основной теплоизолятор.

- Влагопоглощение. Керамзит — относительно устойчивый к воздействию воды материал. Коэффициент водопоглощения составляет 8-20%. Однако это касается только утеплителя, который имеет обожженную корку. Именно она не пропускает влагу внутрь пор. Если же такой «защиты» нет, то керамзит очень хорошо впитывает воду, увеличивая вес и теряя теплоизоляционные свойства.

- Звукоизоляция. Этот утеплитель обладает хорошими показателями звукоизоляции и подавления шумов. Оптимально справляется с поглощением звуков материал при укладке на межэтажные перекрытия. Если на верхнем этаже будет кто-то бегать или шуметь, вы вряд ли об этом узнаете. Правда, звукоизоляция керамзитом будет эффективна только в случае, когда поверхность пола не будет касаться слоя утеплителя, поскольку трение гранул материала вовсе не бесшумно.

- Огнеустойчивость. Керамзит представляет собой по сути обожженную глину. Многочисленные испытания доказали, что материал не горит в огне и не выделяет никаких вредных веществ в воздух при воздействии огня.

- Морозоустойчивость. Керамзит не боится низких температур, как и их колебания. В его основе морозоустойчивый материал — глина, а благодаря специальной технологии производства он очень плохо впитывает воду, а значит, не будет разрушаться при расширении воды в его порах.

- Химическая устойчивость. Глина — это химически инертное вещество, а потому не вступает в реакцию с большинством строительных материалов и растворов кислот, щелочей, спиртов.

- Биологическая устойчивость. Плесень, грибок не размножаются в керамзите. Также не привлекает этот материал грызунов и насекомых. В нем они не устраивают гнезда и норы.

- Экологичность. Керамзит — это чистый природный утеплитель, который не выделяет никаких токсических соединений в процессе укладки и эксплуатации.

Критерий второй: насыпная плотность

Насыпная плотность керамзита – это его удельный вес в неуплотнённом состоянии, при расчёте которой учитывается не только объём гранул, но и пространство между ними. Поэтому насыпная плотность меньше обычной. Данная характеристика зависит, главным образом, от химического состава глины, используемой в качестве сырья, а также от добавок, среди которых могут быть как неопасные для человека органические примеси, так и достаточно токсичная известь. ГОСТ 32496-2013 определяет насыпную плотность керамзита от 100 до 800 кг/м³. Очевидно, что чем меньше гранулы, тем плотнее друг к другу они прилегают, и тем самым насыпная плотность керамзита увеличивается. Однако нужно учитывать нюанс: лёгкость гранул, в отличие от небольшого размера, вовсе не гарантирует высокую прочность. Дело в том, чем меньше весит керамзит, тем больше в нём пор и тем слабее внутренние связи. Это негативно сказывается на насыпной плотности, зато заметно повышает водопоглощение, что может стать критичным в моменты перепада температур: впитанная влага при замерзании легко начинает разрушать гранулы. Поврежденная оболочка гранулы открывает воде доступ к порам, керамзит вбирает в себя влагу и теряет рабочие качества.

Тем не менее, на рынке всё чаще можно увидеть керамзит с низкой насыпной плотностью – марки М250-М300, что соответствует значению плотности от 200 до 300 кг/м³. Как правило, это именно недорогой облегчённый керамзит. Но необходимо учитывать, что по описанным выше причинам керамзит с лёгкими гранулами не сможет служить долго, особенно в условиях повышенной влажности и перепадов температуры.

Как проверить прочность керамзита, если поставщик вам сообщил только насыпную плотность? ГОСТ 32496-2013 устанавливает минимальную прочность для каждой насыпной плотности.

| Марка плотности, марка прочности керамзита фракции 10-20 | |

| ГОСТ 32496-2013 | от М150 до М800 (от П15 до П200) |

| М200-М250 | П25 |

| М300 | П35 |

| М450 | П75 |

| М500 | П100 |